金型・スクリュークリーニング

用途・技術

エアーブラストによる金型・スクリュークリーニングの効率化

金型・スクリュークリーニングとは、成形後の金型や射出成形機スクリューに付着した樹脂や金属カス、ガス汚れ、離型剤、炭化物などを取り除く作業のことであり、このクリーニング作業を怠ると成形不良や金型寿命低下の原因となってしまうため必要不可欠な作業なのですが、多くの生産現場で自動化や効率化が進んでおらず、手作業で時間をかけて行っているのが現状です。

エアーブラストによるクリーニングは、対象物を傷つけることなく誰でも簡単、スピーディーに汚れを取り除くことが可能であり、クリーニング対象物のサイズに制約はなく、細溝や内径部のクリーニングも容易なことから、クリーニング作業の効率化を望む多くのお客様にご利用いただいております。

features エアーブラストによる金型・スクリュークリーニングの特徴

エアーブラストによる金型や射出成形機スクリューのクリーニングは圧縮エアで硬度の低いメディア(研磨材)を噴射し、その衝撃力でクリーニングをしていく為、簡単で作業スピードが非常に速いのが特徴です。

また、微小なメディアを噴射する加工方法であるため、複雑形状の金型や射出成形機のノズル内部なども難なく簡単に綺麗にすることが出来ます。

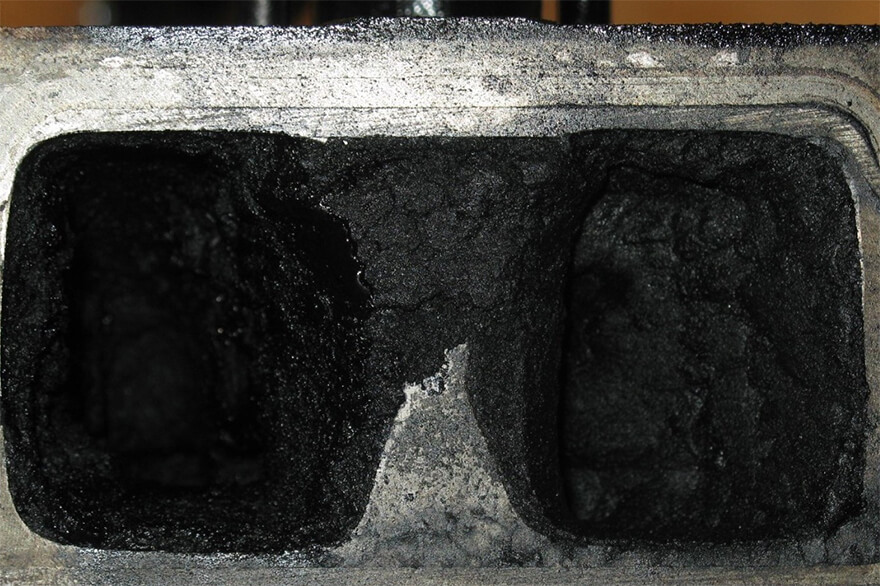

他工法と比較しても、パージ剤では取り切れない炭化物も完全に除去出来る、薬液の様な廃液処理や安全管理が不要などの優位点があります。

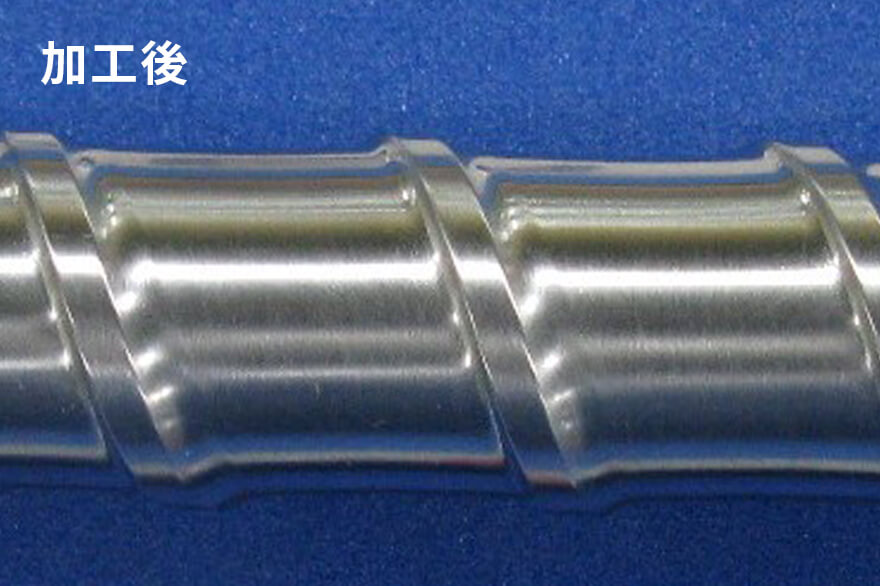

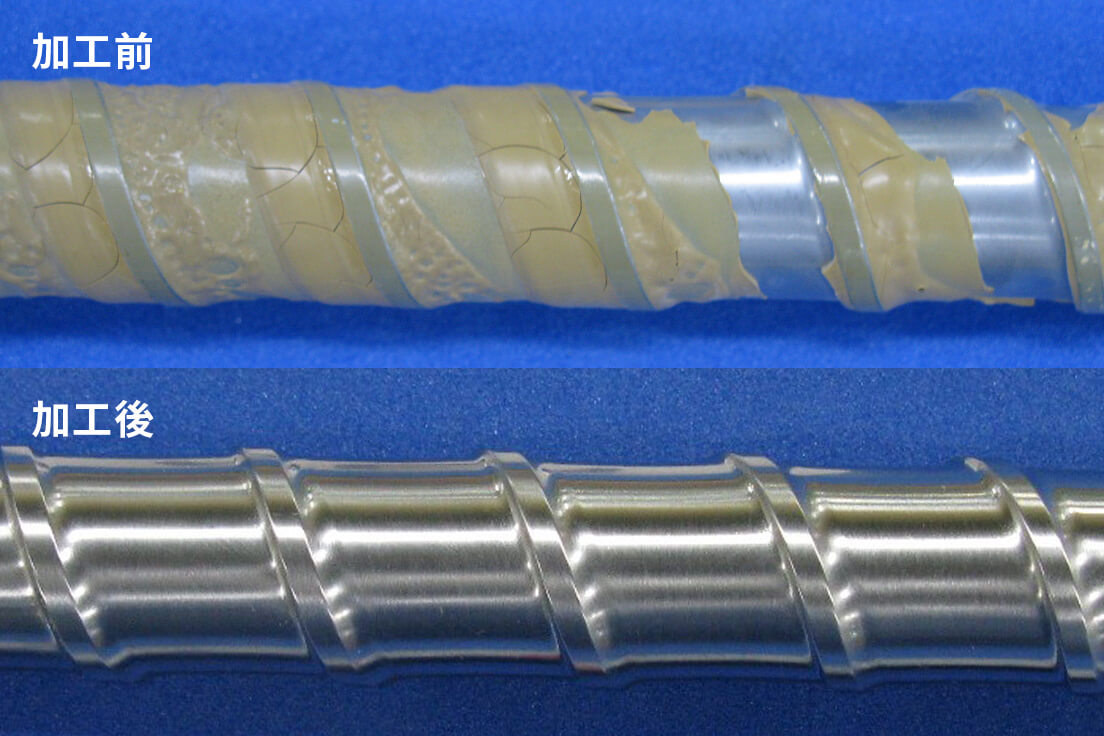

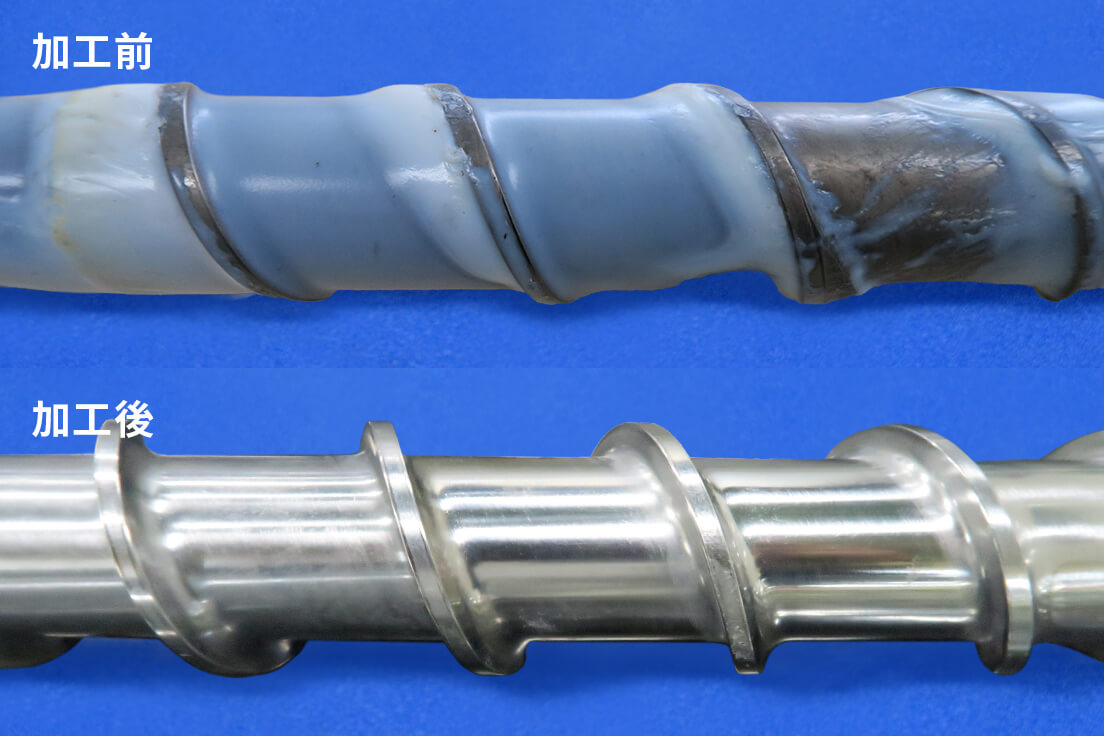

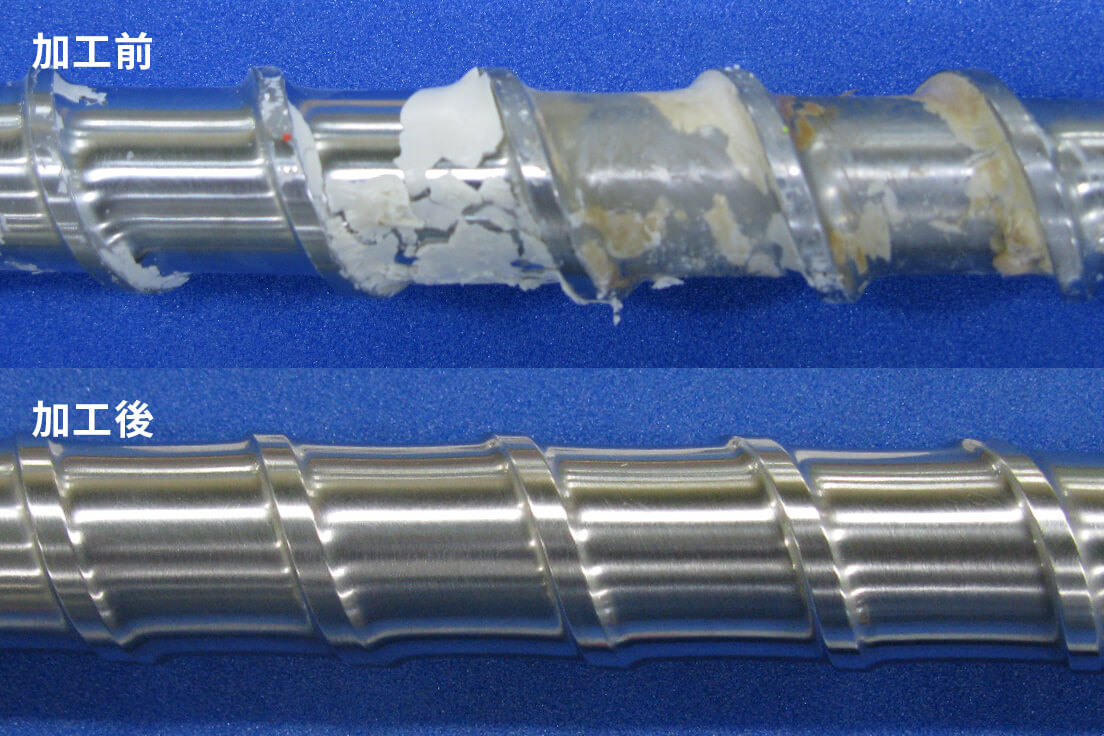

case 加工事例

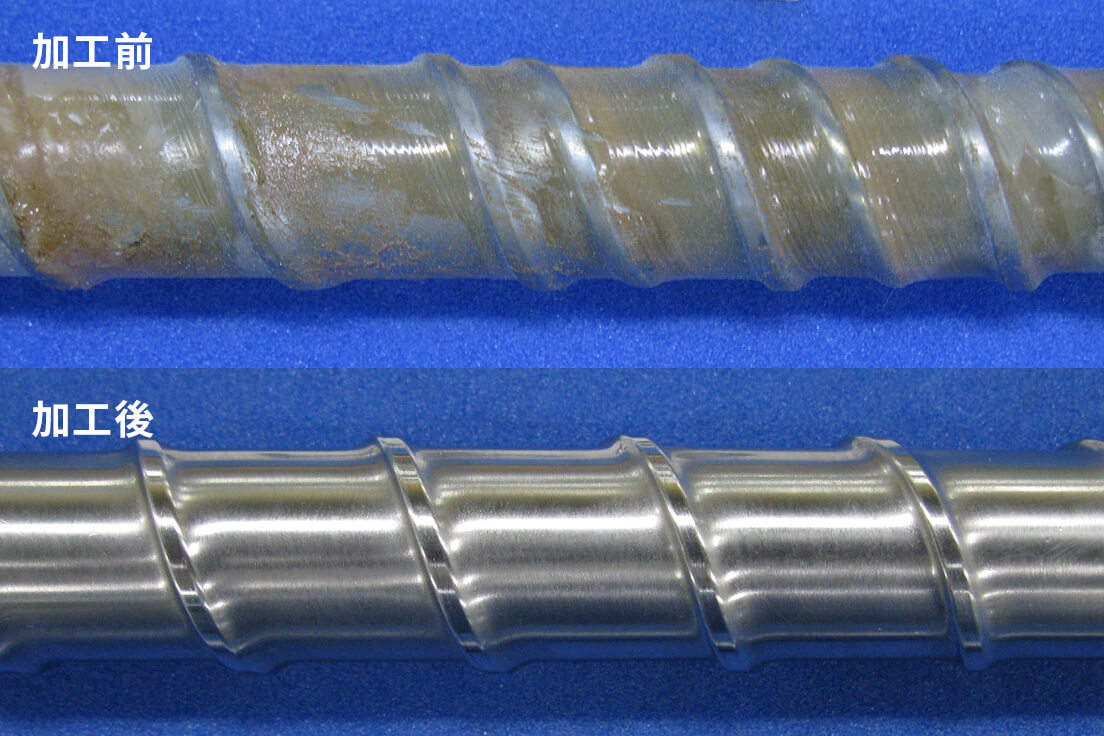

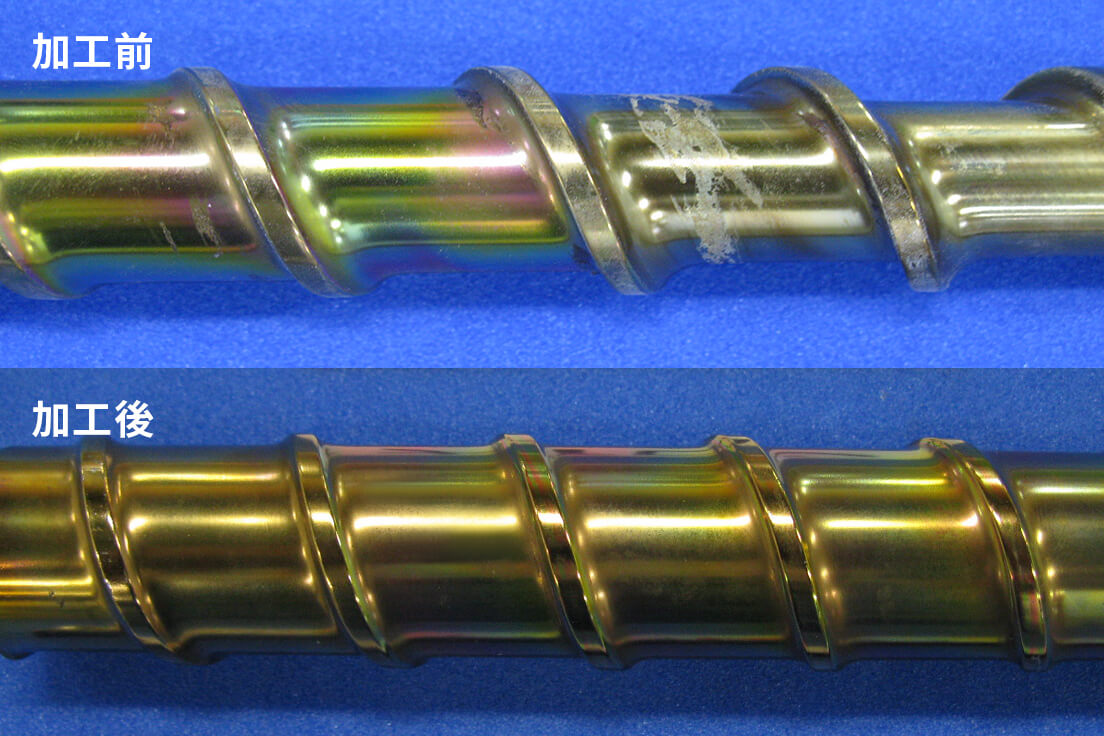

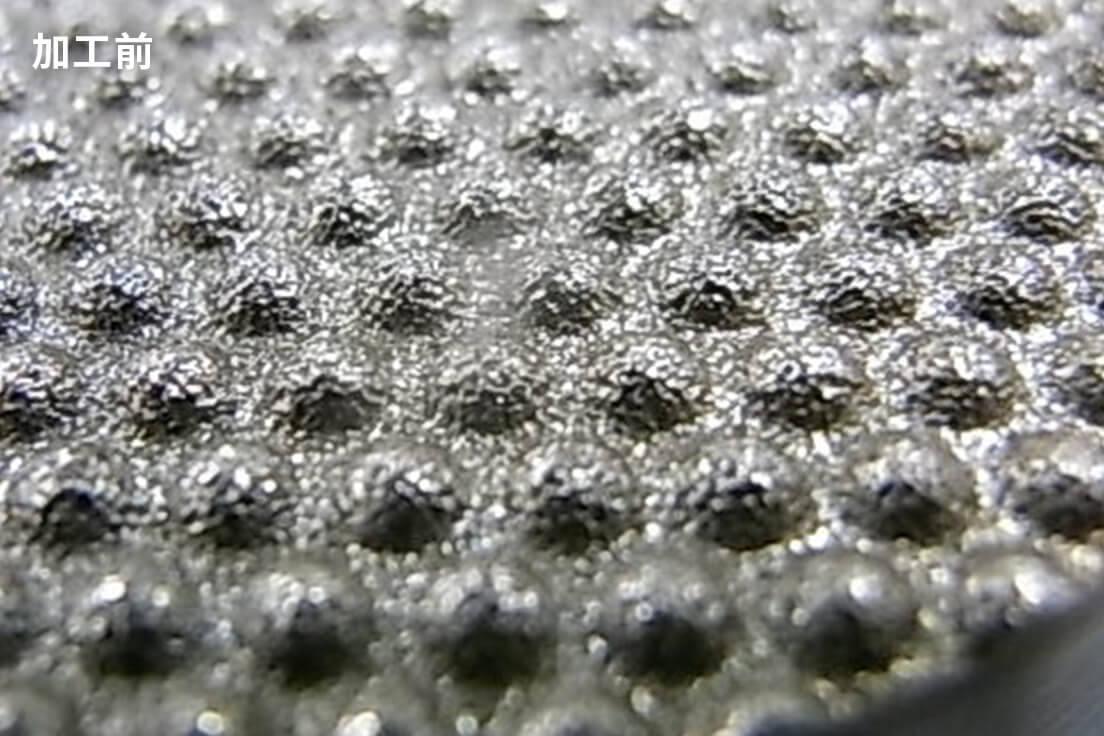

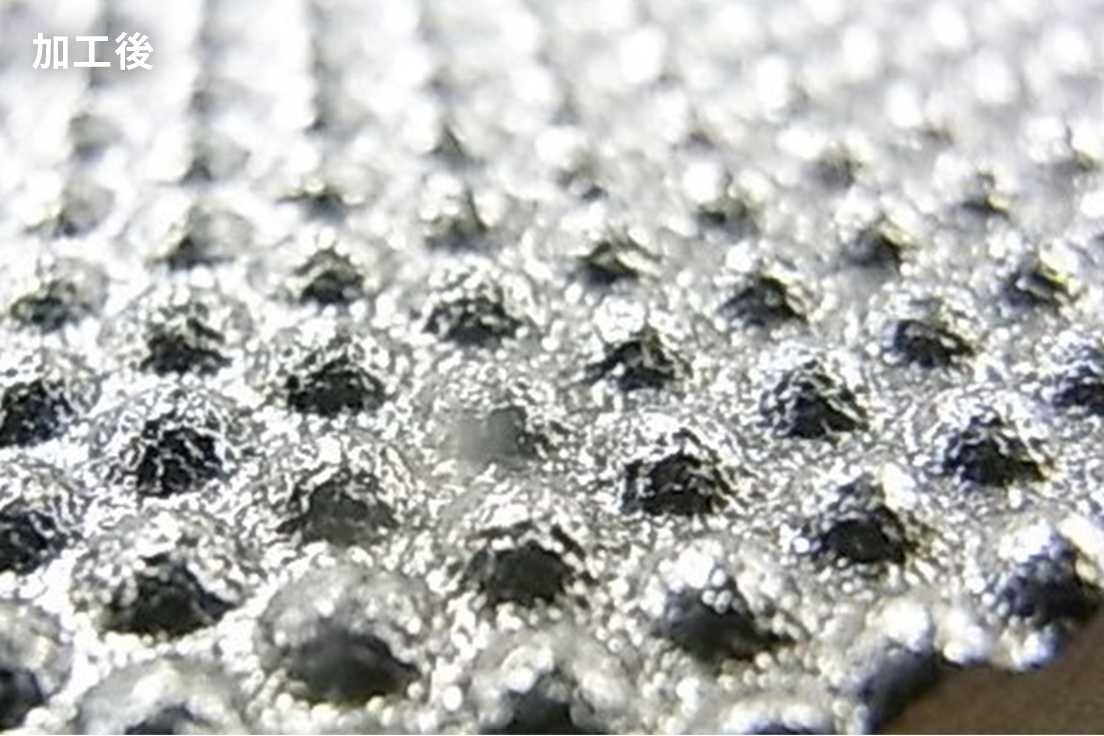

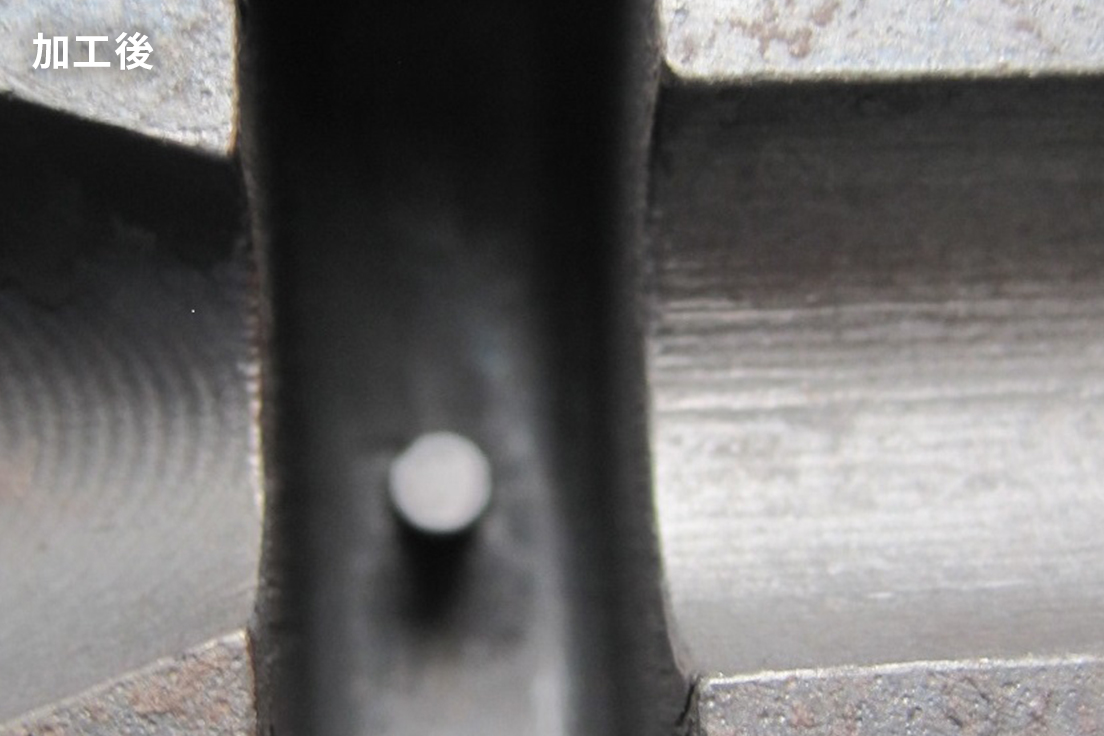

スクリュークリーニング事例

エアーブラストによるスクリュークリーニングの効果

- クリーニング対象の樹脂は多種にわたり、汎用プラスチックのPP、ABSからスーパーエンプラのPEEK、LCP(液晶ポリマー)、ガラス繊維入りのPPS樹脂などあらゆる樹脂に対応しております。

- 付着樹脂が固まっていれば、すぐにクリーニング作業に取り掛かれます。

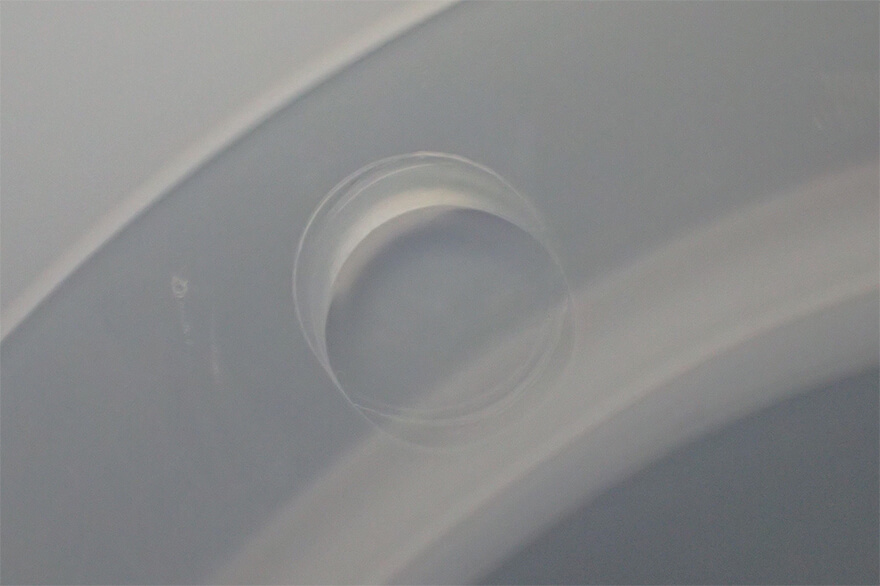

- ノズル内部など手作業では難しい細かい部分も簡単にクリーニングでき、短時間で作業が終わるため、クリーニング効率が格段に上がります。

- ガラス繊維入り樹脂もスクリューを傷つけることなく、クリーニング可能です。

- パージ剤では完全に除去することが難しい炭化物の除去も容易です。

- 噴射するメディア(研磨材)は循環して繰り返し使用することが出来る為、ランニングコストを抑えます。

- 当社装置ならばクリーニング前にスクリューをバーナーや炭化炉で焼く必要はありません。

- 衝撃力による加工のため、熱や薬剤に強いスーパーエンプラのクリーニングに最適です。

スクリュー本体

加工時間4分

加工時間5分

加工時間3分

加工時間7分

加工時間3分

加工時間3分

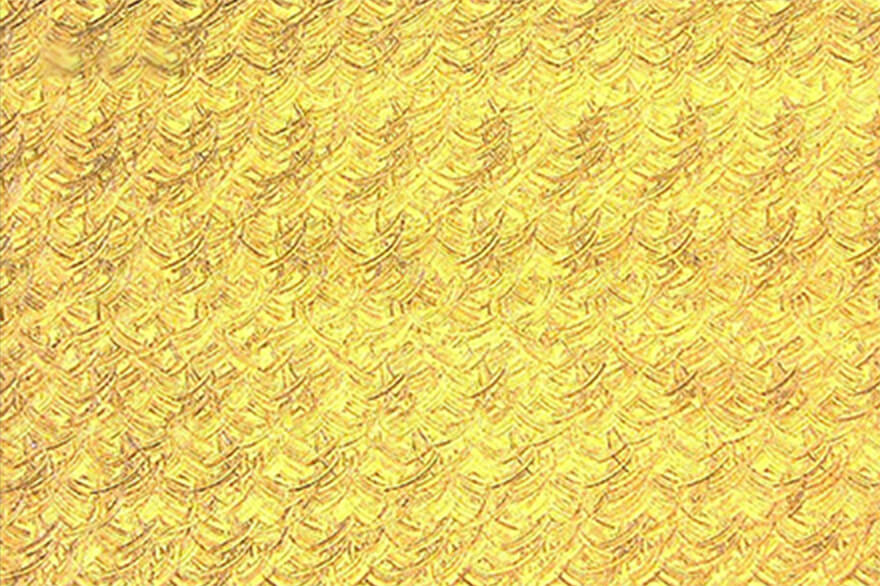

スクリュー表面にTiCN処理品

- ①②③ は、パージ剤洗浄を行っていないスクリューのクリーニング事例

- ④⑤⑥ は、パージ剤洗浄後のスクリューのクリーニング事例

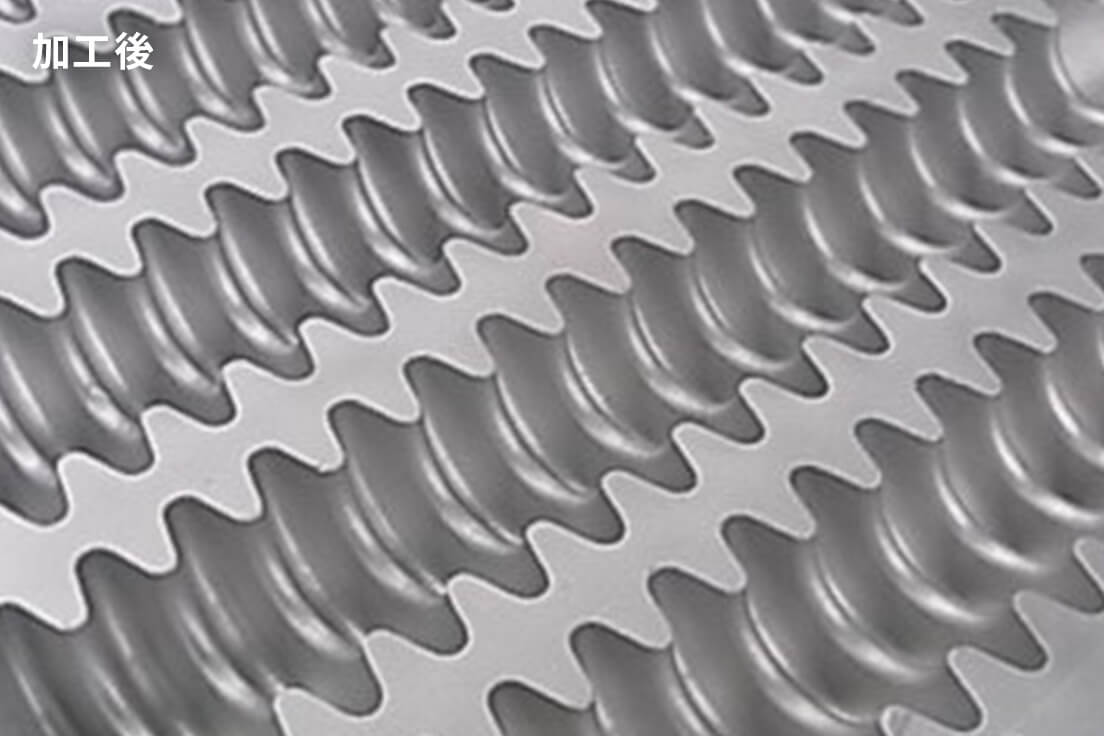

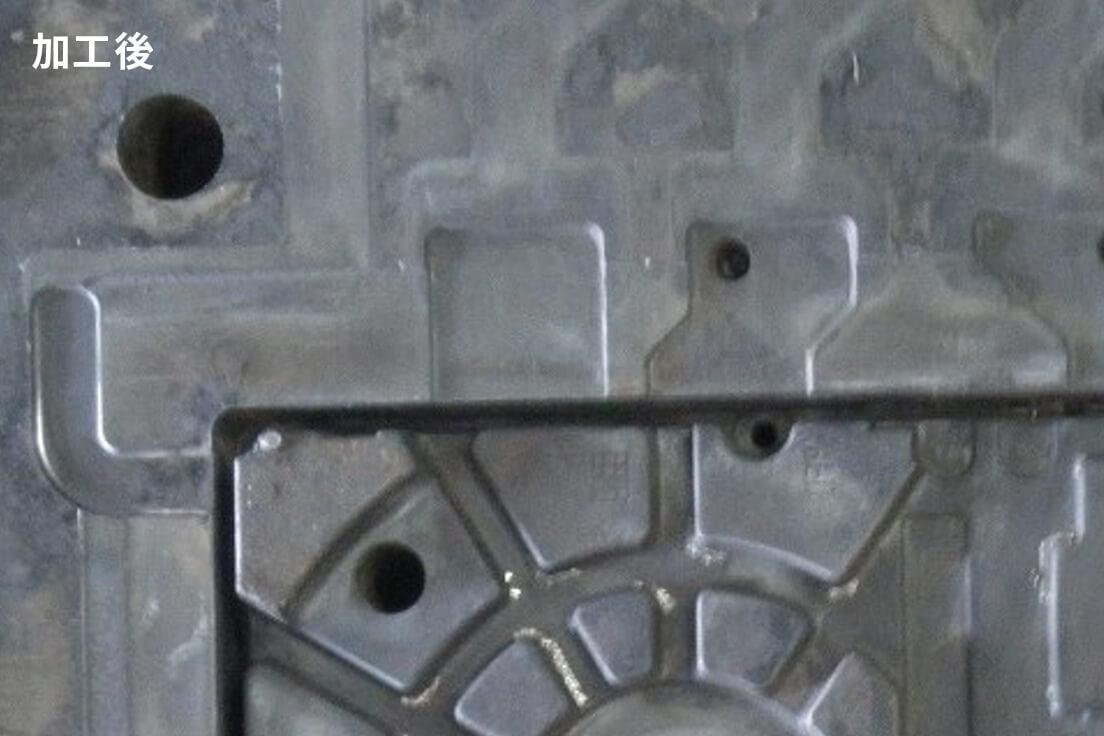

- (画像はすべて上:加工前、下:加工後)

スクリューヘッド

射出成形機用ノズル

射出成形機用シリンダヘッド

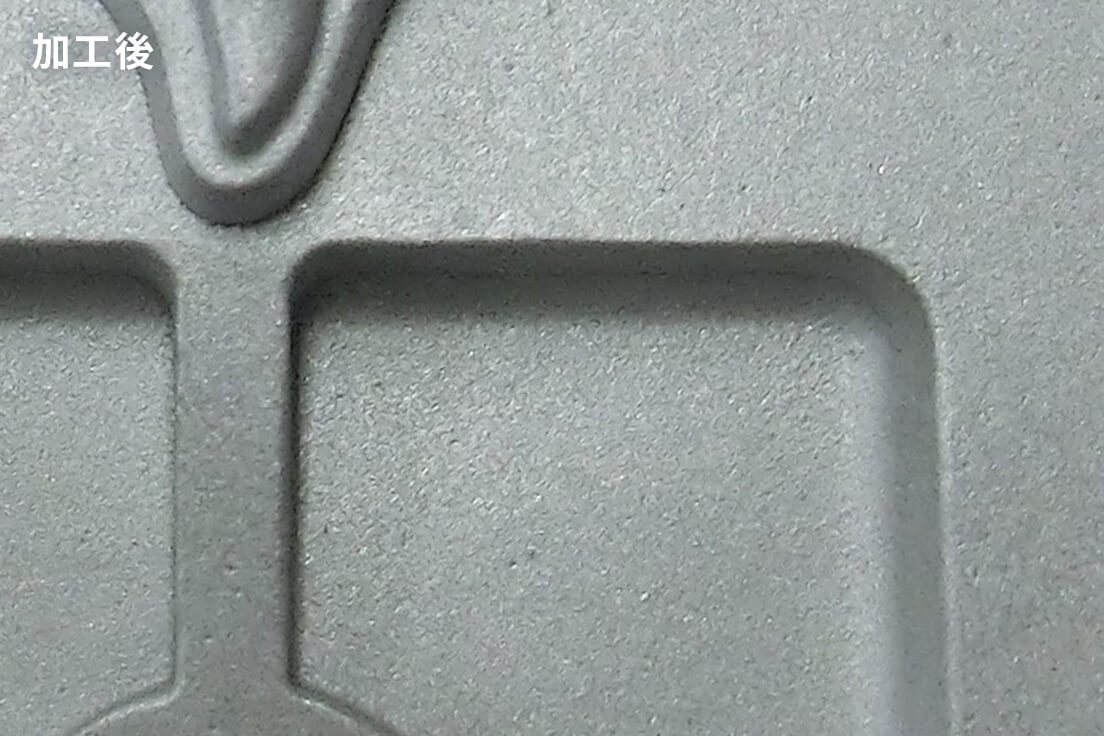

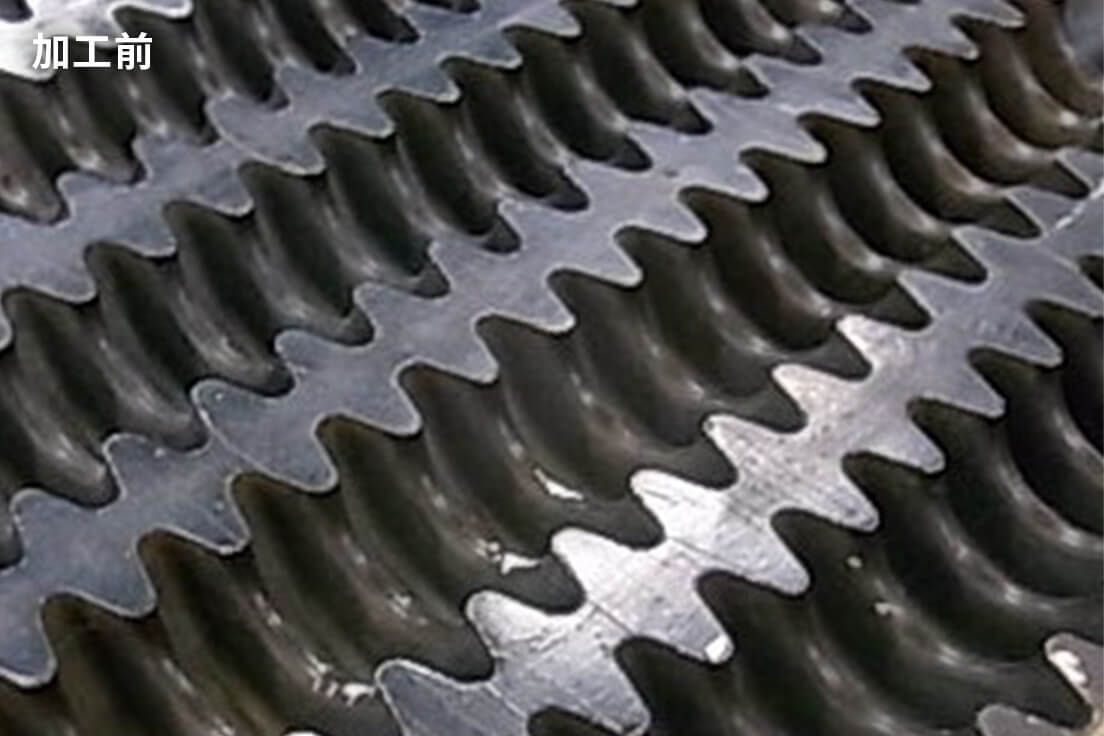

金型クリーニング事例

金型クリーニングの効果

- 付着物の除去が不十分になりやすい複雑形状の金型も簡単にクリーニングができます。

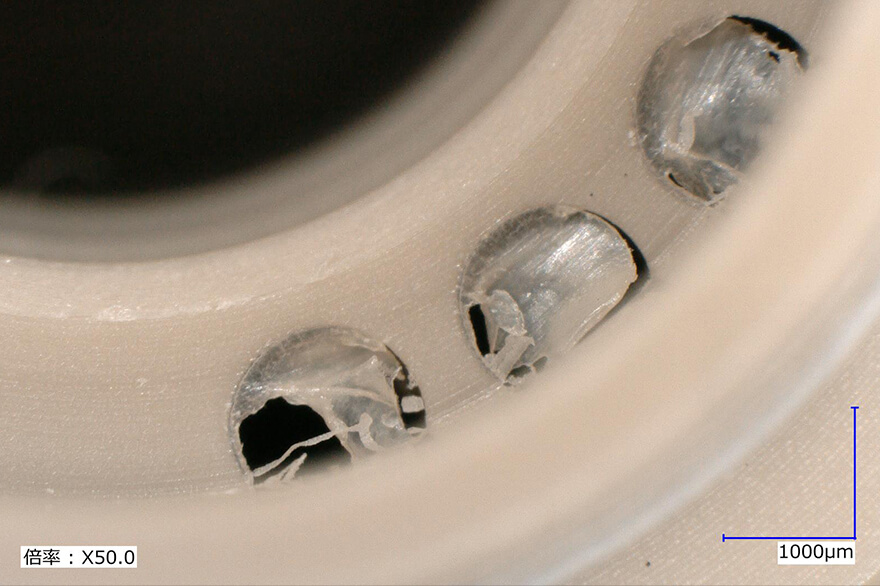

- 傷つきが心配な金型も硬度の低い樹脂メディア(研磨材)を使用することで、傷つくことなく付着物のみを除去することが可能です。

- 安全管理の難しい薬液などと異なり、作業者に対して過度な危険を与えません。

- ドライアイスの昇華の特性を利用して金型クリーニングをすることで、時間を要する金型の着脱も不要となり残留物も気にせずに付着物を除去することが可能です。

樹脂金型

- こびりついた離型剤も有機溶剤を使用することなく除去可能です。

- ブラシで擦るなどの作業が不要な為、金型の傷つきを防ぎ、作業者への負担も低減します。

バキューム金型

ゴム金型

- ゴム金型の喰い切り部を摩耗することなくクリーニングが可能です。

- 細かい溝に入り込んだゴムも金型を傷つけることなく除去致します。

- アルカリ洗浄の出来ないアルミ材金型のクリーニングに最適です。

ガラス瓶金型

- ガラスなどの高温でこびり付いた焼き付き、焦げも綺麗にクリーニング可能です。

ガラス金型

シェルモールド

- シェルモールド表面の砂、焼き付きなども手軽にクリーニング可能です。

各種金型の錆取り

- 付着した汚れやガスを放置してしまうと空気中の水分と反応して腐食を招きます。

- 万が一錆びてしまった金型を再生する為に錆び取りをすることも可能です。

media 金型・スクリュークリーニングに使用するメディア

シェーブメディアM

新モース硬度4と柔らかい樹脂メディアであり、圧縮エアで噴射した際に金型やスクリューを傷つけることなく、汚れなどを取り除くことが可能です。

樹脂金型、ゴム金型、射出成形機スクリューなど幅広くご利用頂いております。

ドライアイス

ドライアイス粒子を圧縮エアで噴射し、ドライアイスの熱収縮や昇華による膨張エネルギーを利用して汚れを除去するクリーニング方法です。ドライアイスは常温で気体となり、残留物が無いため、金型を冷ましたり、外したりせずにクリーニングできるのが特徴です。

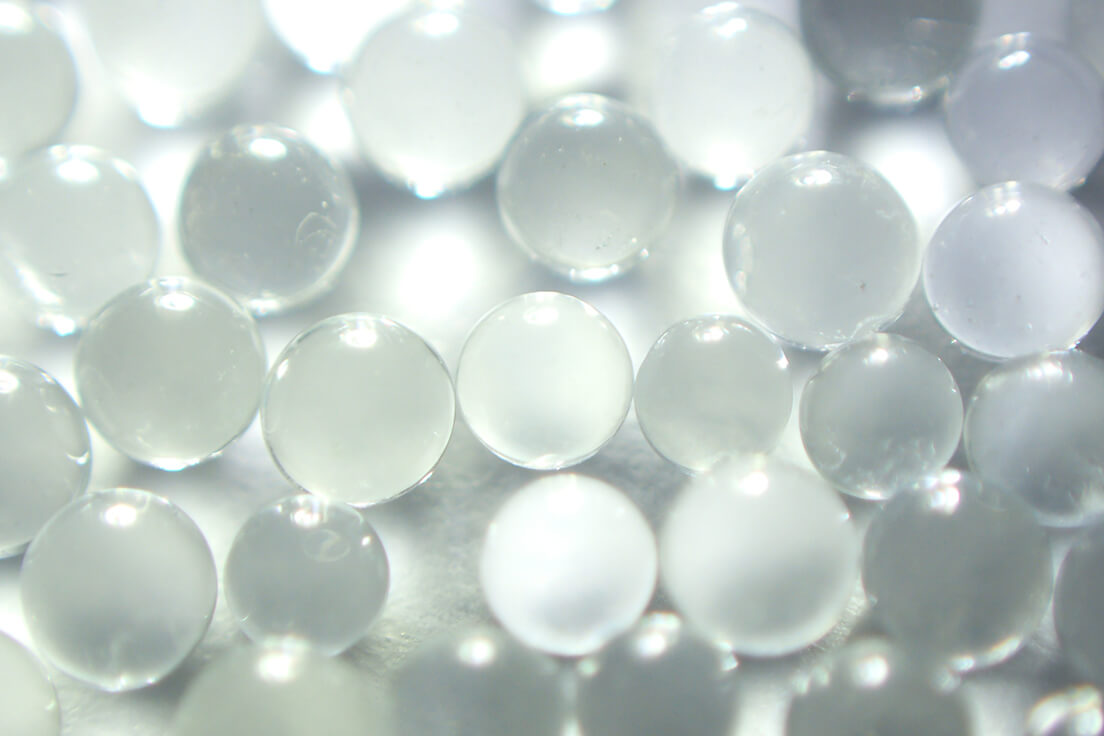

ガラスビーズ

シェーブメディアMやドライアイスと比較し、硬いが球状粒子であるため、切削作用はほとんどありません。高い温度で成形するダイカスト金型やガラス金型、アルミの押出ダイスなどのクリーニングの際にご利用頂いております。

シリウスメディア

シリウスメディアとは当社独自開発の砥粒を微小粒径の弾性体に練り込んだメディアであり、金型表面を粗すことなく、表面に付着したガス焼けや酸化被膜などのクリーニングを行っていきます。

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。