fd series

FD 直圧式手動機

エアーブラスト(サンドブラスト)装置

加圧タンクを備えたハイパワータイプ

加圧タンク内で加圧されたエアと研磨材を混合攪拌しながら噴射する装置です。噴射機構の違いから、重力式よりハイパワーであり、切削量、加工スピードともに向上します。

サイクロン方式の回収タンクによって、効率的な分級が可能で、良好な視界のもとでのブラスト作業を実現致します。

処理方式

- 手動加工

適合性能

- 汎用性

contents

specification 装置仕様

point

- 加圧されたエアによる強力噴射

- 重力式と比較し、加工時間が大幅短縮

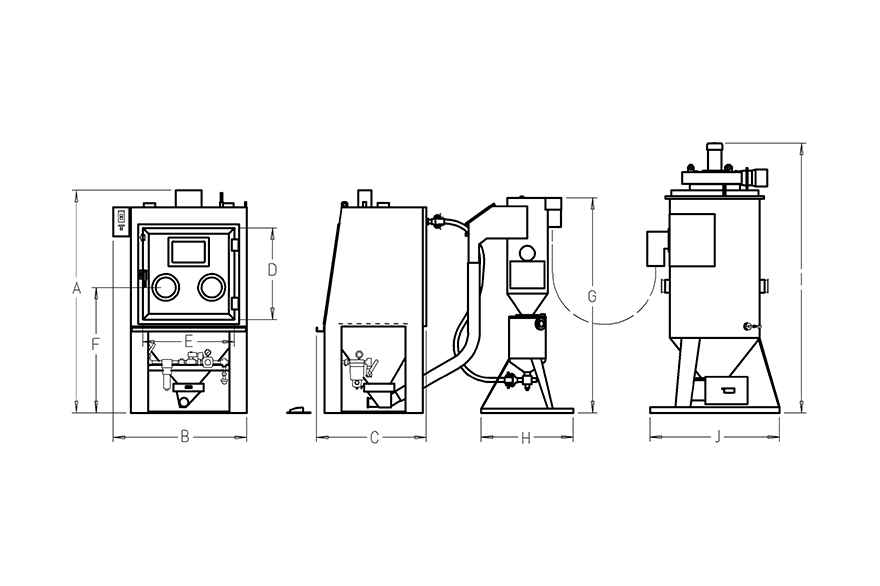

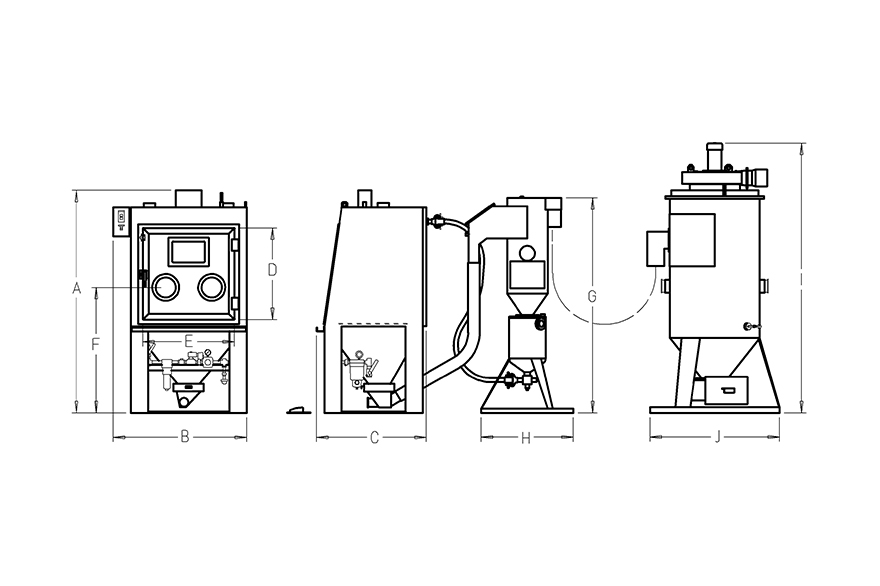

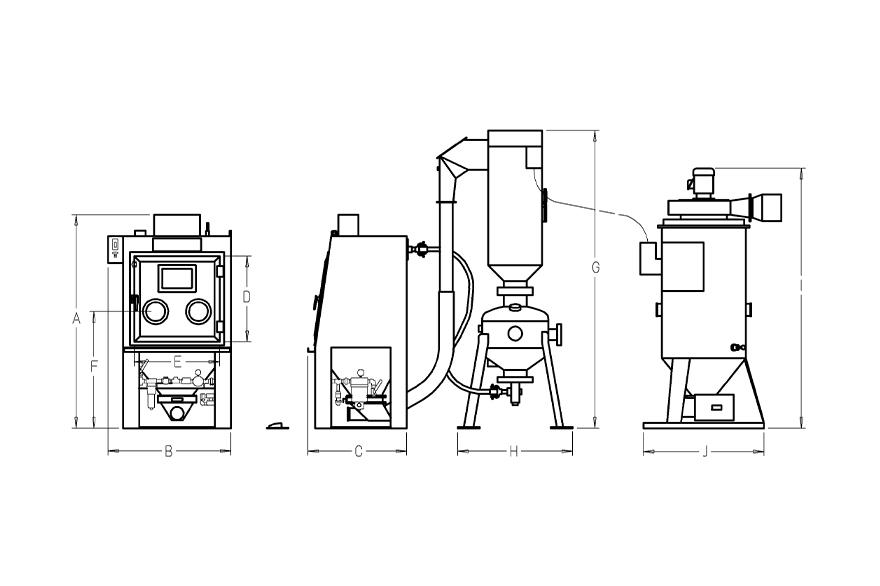

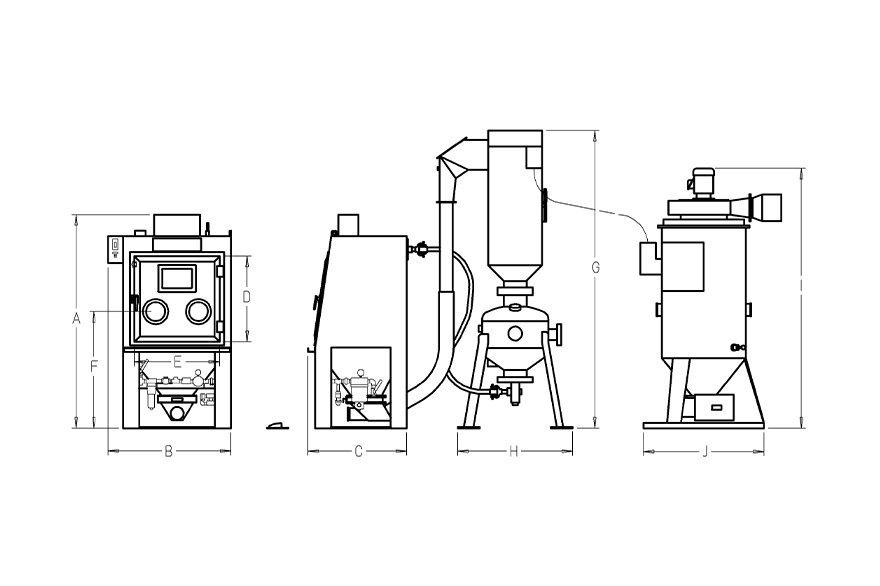

直圧式手動機の噴射・回収機構

噴射された研磨材は大容量集塵機(ダストコレクター)で風力回収され、回収タンク内でサイクロン分級が行われます。この時に粉塵と破砕して小さくなった研磨材が自動的に分離されて集塵機へ流れ、再使用可能な研磨材が加圧タンクへ循環されます。一定粒度の研磨材を自動循環出来るため、安定した加工面が得られます。

また、大容量集塵機によって集塵性能が極めて高いことが特徴であり、大量の研磨材を噴射する直圧式のブラストであっても加工中も本体内部の視界が良好です。

重い研磨材用に省スペース型有り

アルミナの14番~100番、スチールグリット・ショットを使用するのであれば、加圧タンクを本体底部に設置して本体一体型にした省スペースタイプも可能です。

manual blast 直圧式手動機

- 集塵機(ダストコレクター)が別置きタイプの本格的な産業用ブラスト装置で、この大容量集塵機が加工室内に強い下向きの気流を作り出すことで、クリアな視界でブラスト作業が可能です。

- 大型サイクロンを装備していますので、研磨材の分級も容易で、安定した加工面が得られます。

- 加圧タンク内を加圧して内部の研磨材を強制的にブラストホース内へ送り込み、ノズルより高速で噴射させる直圧式であるため、重力式に比べ強烈な加工能力を発揮します。

- 圧力調整器、エアフィルター等の必要な機器を全て装備しています。

- 研磨材は循環使用するので無駄がありません。

detail

標準モデル

詳細

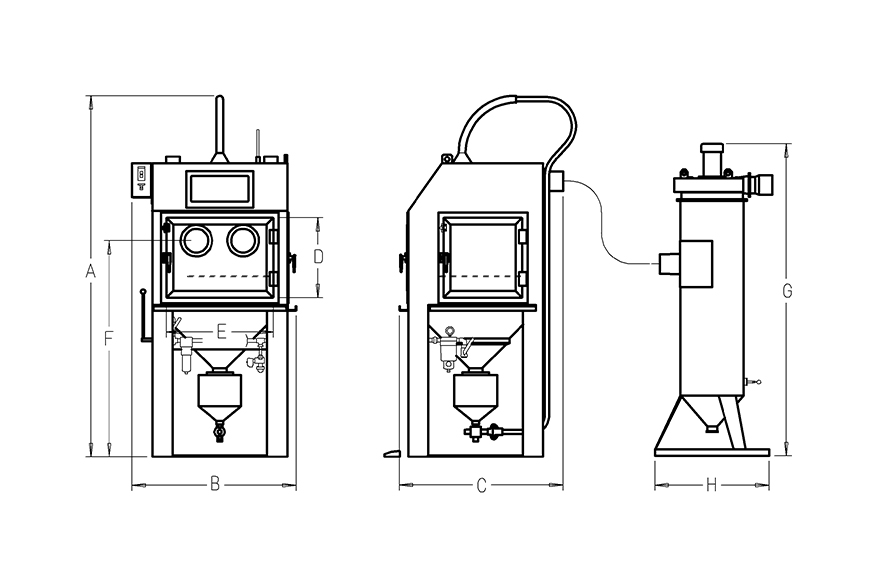

FD型(前扉)標準モデル

FD型の特徴

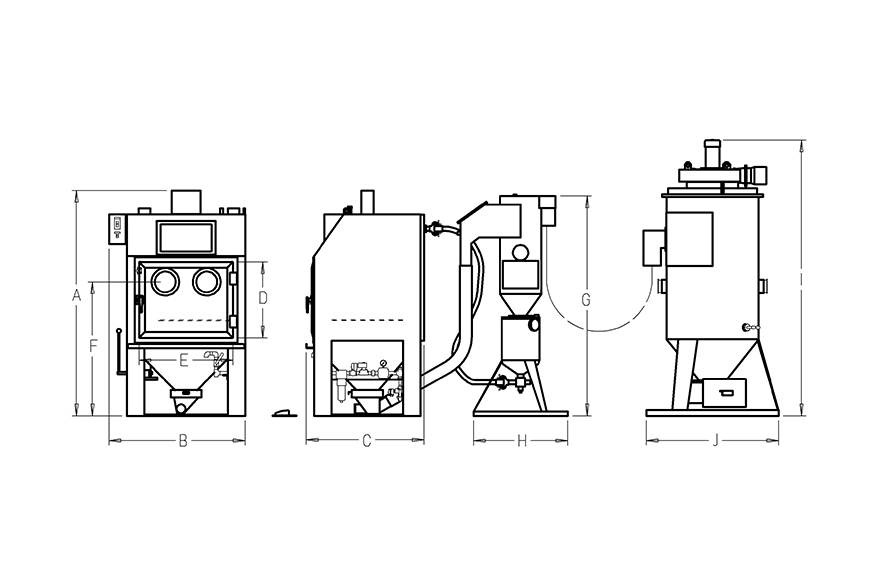

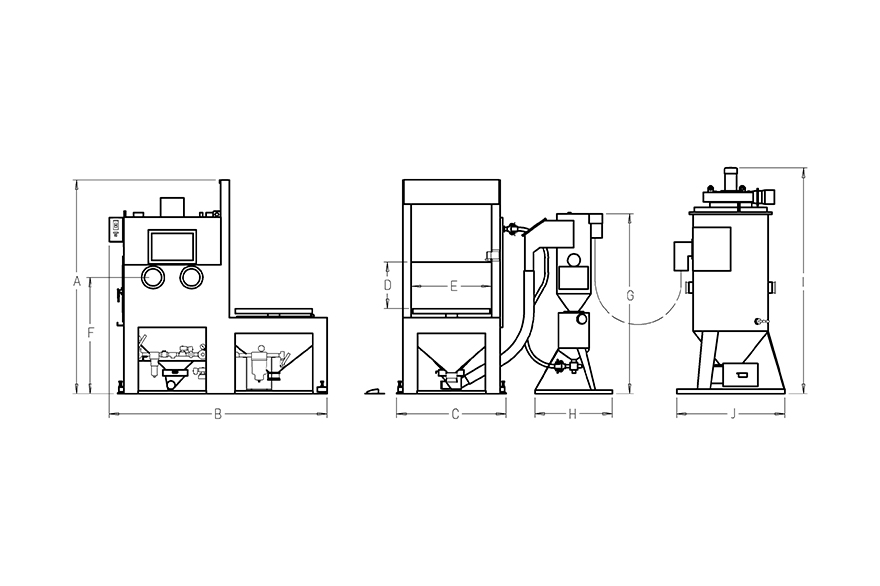

- 本装置は、本体キャビネット、回収タンク・加圧タンクユニット及び集塵機(ダストコレクター)の3点で構成されている直圧式噴射機構を備えたブラスト装置です。

- 前面大扉式ですので、大きな品物でも無理なく出し入れができ、内部のターンテーブルを回転させることにより、重量物でも比較的楽に加工することが可能です。(耐荷重50kg)

- キャビネットサイズ、使用ノズルチップ径及び使用加圧タンク径により、各種モデルを取り揃えていますので、最適な機種を選択頂けます。詳細は各モデルの仕様をご確認ください。

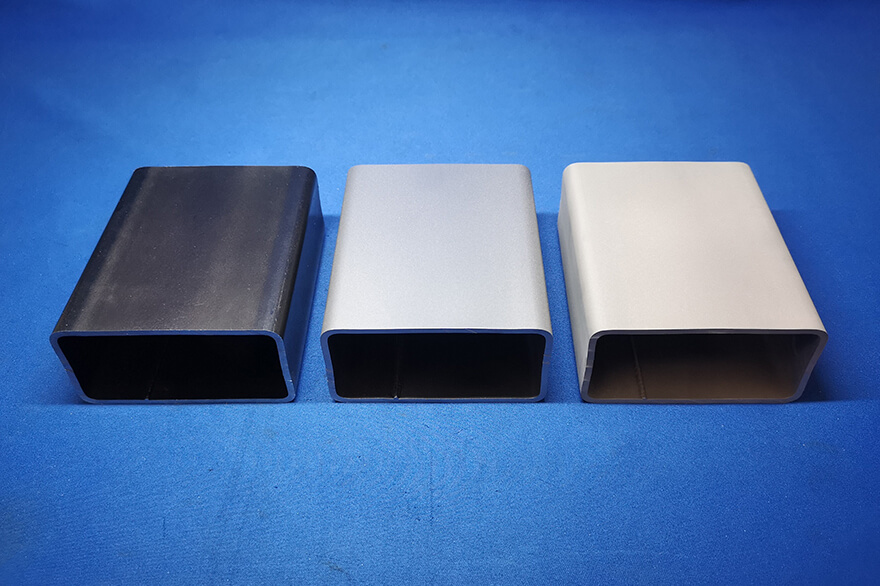

推奨研磨材

- 比重の小さいもの (セラミック、ガラス、樹脂系) #24~#150

- 比重の大きいもの (金属系)

ショットの場合:0.3mm以下

グリットの場合:0.4mm以下

detail

標準モデル

詳細

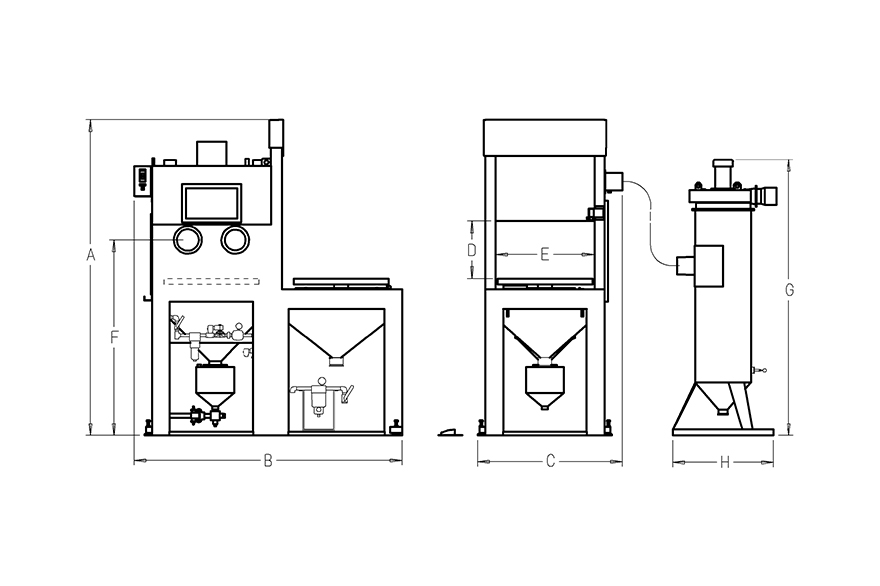

スイングテーブル式標準モデル

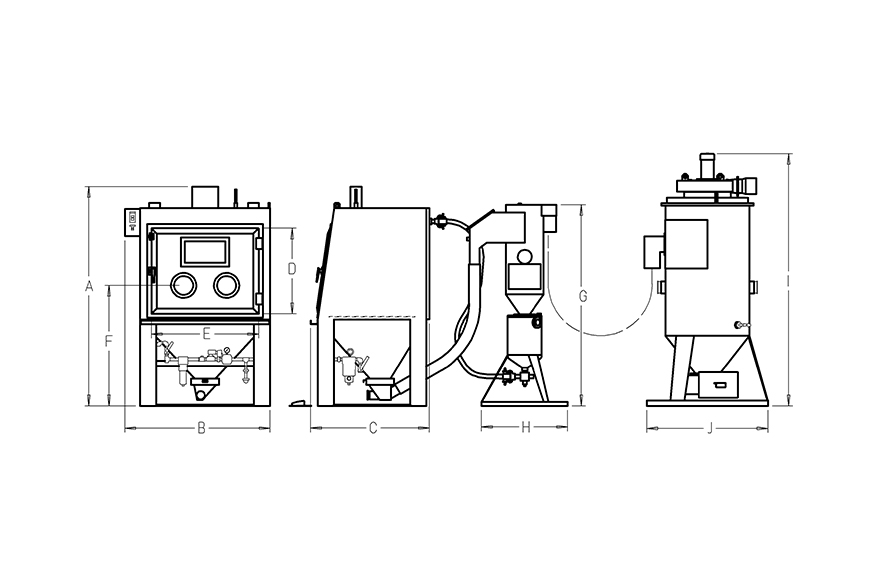

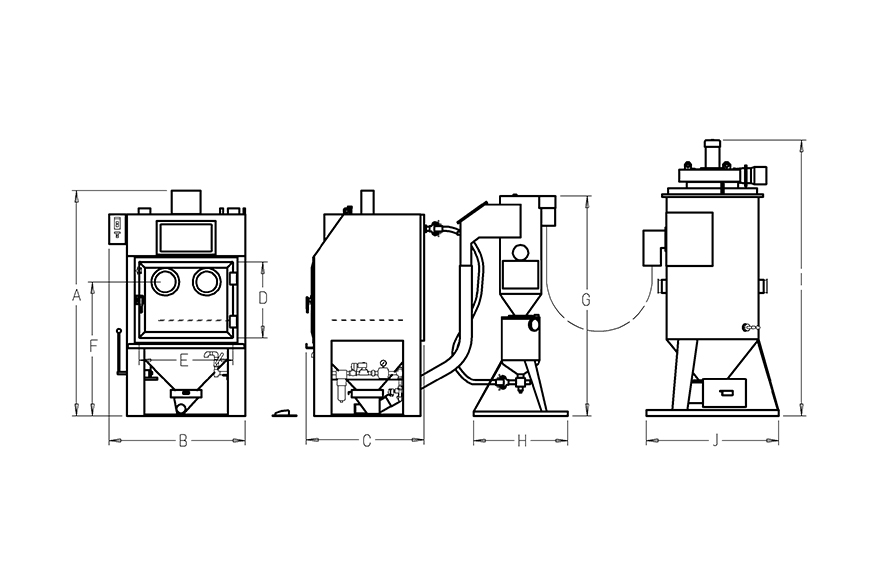

スイングテーブル式:FD-ST型の特徴

- 省スペースで中重量物対応が可能な装置です。

- ワークの出し入れ時には、本体左側付属のレバーを引くことで、本体内からターンテーブルをスイング式に本体前面に引き出せますので、 ある程度の重量物でも装置前面で安全に積み下ろしができます。

- ターンテーブルの耐荷重は標準仕様が50kgで、4型のみ耐荷重150kg仕様もあります。

- スイングテーブルは、ハンドルロックをかけて固定することが可能です。

- より大型のワークや150kg以上の重量物を加工する場合は台車テーブル型での対応となります。

推奨研磨材

- 比重の小さいもの (セラミック、ガラス、樹脂系) #24~#150

- 比重の大きいもの (金属系)

ショットの場合:0.3mm以下

グリットの場合:0.4mm以下

detail

標準モデル

詳細

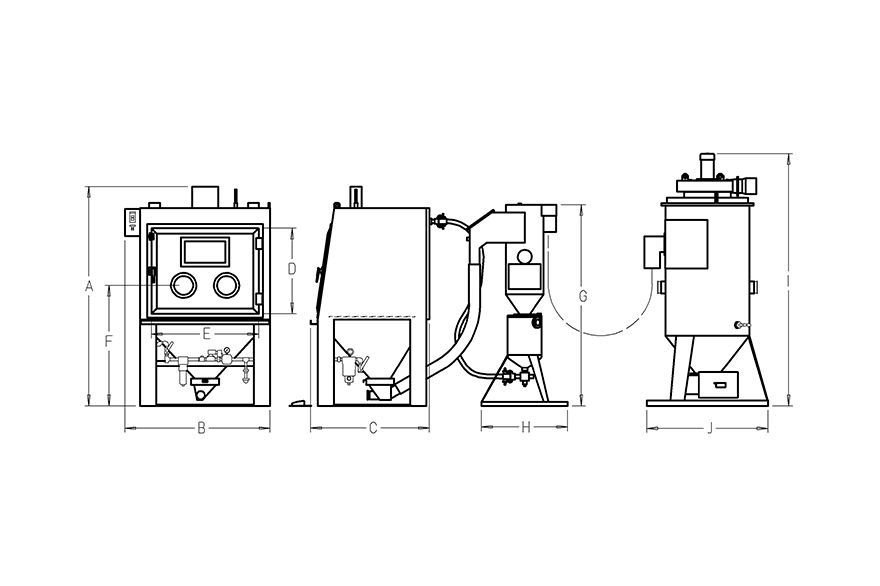

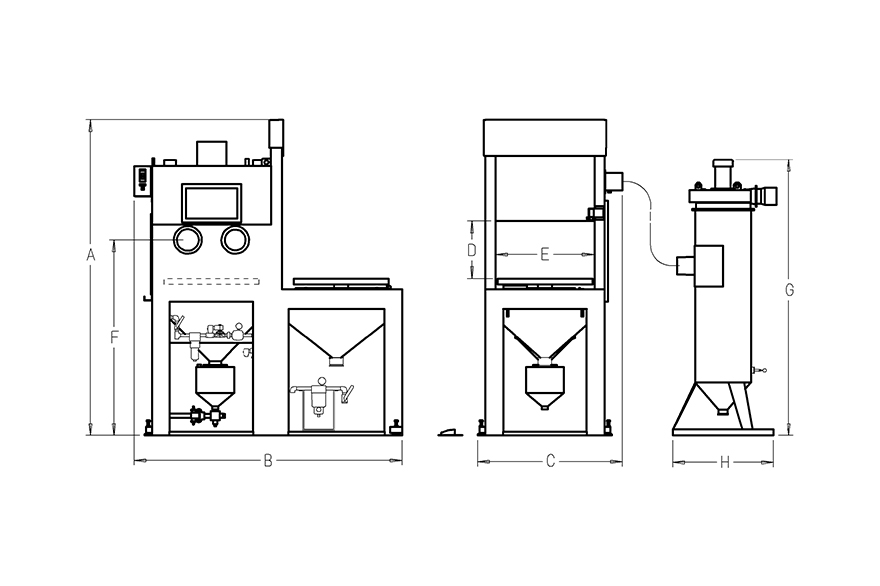

台車テーブル式標準モデル

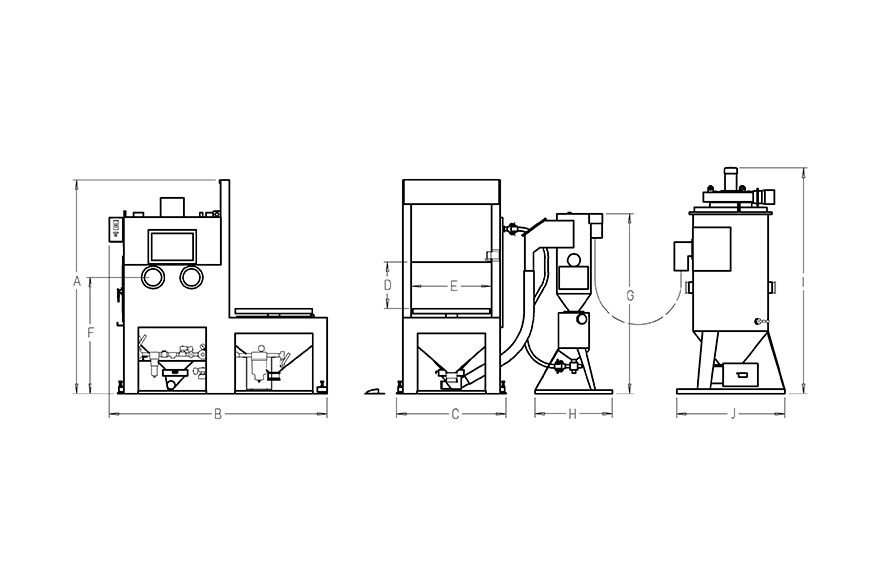

台車テーブル式:FD-DT型の特徴

- 金型等の重量ワークの加工に適しています。

- 側台で加工物を台車式テーブルに載せる為、重量物でも安全に積み下ろしが可能です。

- 台車式テーブルの為、重量物でも容易に本体内への移動が可能で、テーブル回転により、効率的な加工ができます。

- キャビネットサイズ、使用ノズルチップ径及び使用加圧タンク径、耐荷重などに分けて、54モデルの中から、ワーク重量、ワークサイズに合わせて最適な機種を選択できます。詳細は各モデルの仕様をご確認ください。

推奨研磨材

- 比重の小さいもの (セラミック、ガラス、樹脂系) #24~#150

- 比重の大きいもの (金属系)

ショットの場合:0.3mm以下

グリットの場合:0.4mm以下

参考:簡易ブラストルーム LFS型

簡易ブラストルーム LFS型の特徴

- 本装置は作業者が加工室内でノズルを持ってブラスト加工する装置です。直圧式噴射方式、重力式噴射方式のどちらにも対応しております。

- 噴射後の研磨材はブラストルーム内に設置された研磨材回収口に掃き集めれば、その後は自動で大容量集塵機で風力回収、回収タンク内で粉じんと再使用可能な研磨材をサイクロン分級し、再度噴射が可能になります。

- 台車テーブル式では手の届きづらい大型加工物の奥まった所を加工する場合や加工面に凸凹があり、バキュームブラスト(FDO・SGO)では不向きな場合には、ブラストルームが最適です。

本格仕様の低床大型ブラストルームについて

上記、LFS型では作業者が噴射後の研磨材を回収口に集めなければなりませんが、本格仕様の低床大型ブラストルームの場合は床下ホッパーから研磨材を風力で自動回収するほか、加工室内の換気能力を更に向上させ、加工中も視界良好な作業環境を実現しております。

使用頻度が高い場合はこちらがお勧めです。

tank integrated blast 直圧式タンク一体型手動機

- 加圧タンクを本体底部に設置して本体一体型にした省スペースタイプの直圧式手動機です。

- 加圧タンクが本体底部に直結されている為、研磨材風力回収タイプと比べて、重い研磨材の使用が可能ですが、軽い研磨材や粒度の小さい研磨材の使用には適しておりません。

- 加圧タンク内を加圧して内部の研磨材を強制的にブラストホース内へ送り込み、ガンより高速で噴射させる直圧式であるため、重力式に比べ強烈な加工能力を発揮します。

- 圧力調整器、エアフィルター等の必要な機器を全て装備しています。

- 研磨材は循環使用する為、無駄がありません。

detail

標準モデル

詳細

FDQ型(両横扉) 標準モデル

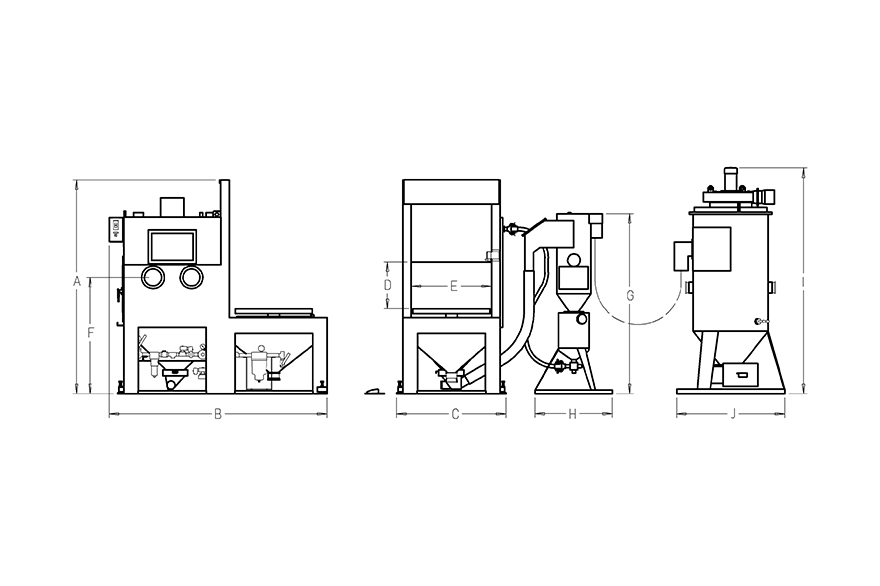

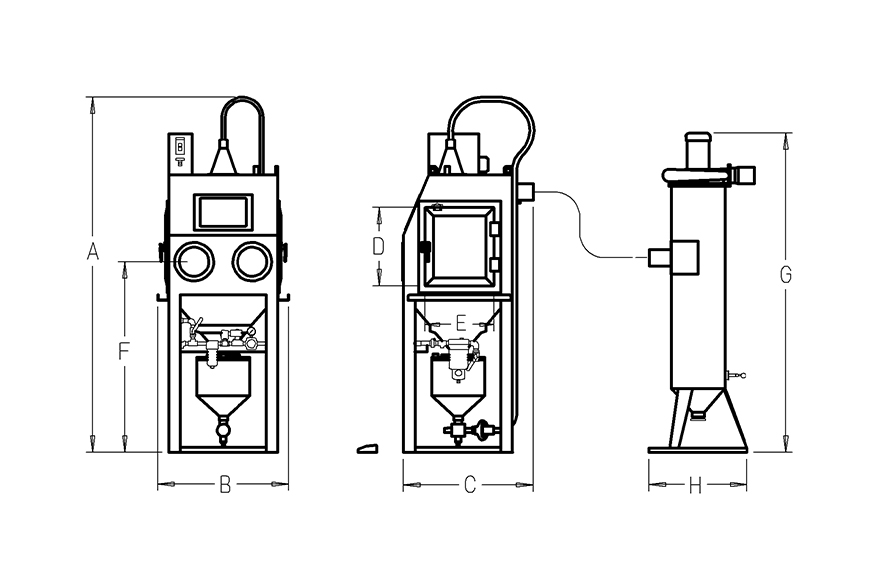

FDQ型の特徴

- 本装置は、本体キャビネット及び本体直結型加圧タンク、集塵機(ダストコレクター)の2点で構成されている直圧式ブラスト装置です。

- 加圧タンクを本体ホッパー下部に直結し、コンパクト化した省スペース設計です。

- 加圧タンクが本体キャビネット下部に直結されている為、研磨材風力回収タイプと比べて、高比重研磨材の使用も可能です。

- 重切削、深奥部の加工、パイプ内面研掃等、強力な噴射能力を必要とする加工に最適です。

推奨研磨材(FDQ-2型及びFDQ-3型の場合)

- 比重の小さいもの (セラミック、ガラス、樹脂系) #20~#100

- 比重の大きいもの (金属系) 1.0mm以下

推奨研磨材(FDQ-4型の場合)

- 比重の小さいもの (セラミック、ガラス、樹脂系) #14~#80

- 比重の大きいもの (金属系) 1.2mm以下

detail

標準モデル

詳細

スイングテーブル式標準モデル

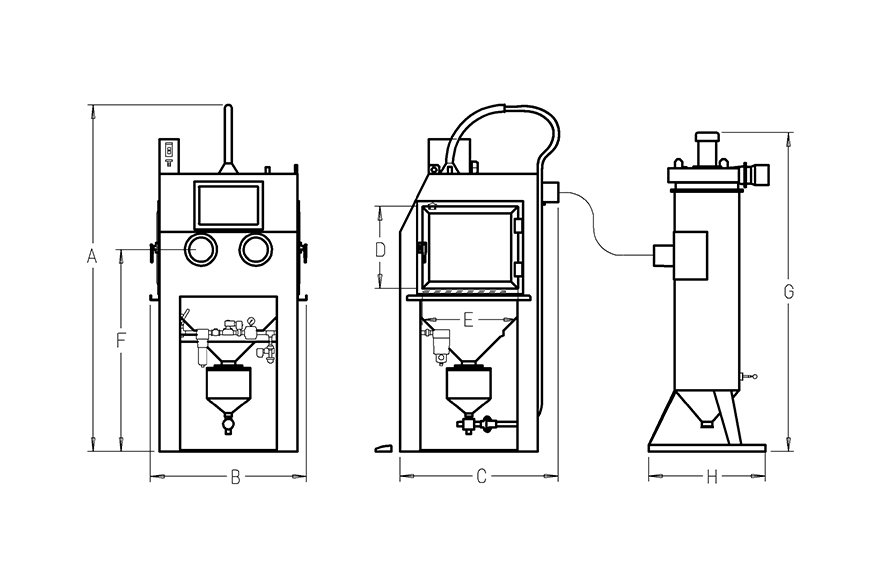

スイングテーブル式:FDQ-ST型の特徴

- 省スペースで中重量物対応が可能な装置です。

- ワークの出し入れ時には、本体左側付属のレバーを引くことで、本体内からターンテーブルをスイング式に本体前面に引き出せますので、ある程度の重量物でも装置前面で安全に積み下ろしができます。

- ターンテーブルの耐荷重は標準仕様が50kgで、4型のみ耐荷重150kg仕様もあります。

- スイングテーブルは、ハンドルロックをかけて固定することが可能です。

- より大型のワークや150kg以上の重量物を加工する場合は、台車テーブル型での対応となります。

推奨研磨材

- 比重の小さいもの (セラミック、ガラス、樹脂系) #14~#80

- 比重の大きいもの (金属系) 1.2mm以下

detail

標準モデル

詳細

台車テーブル式標準モデル

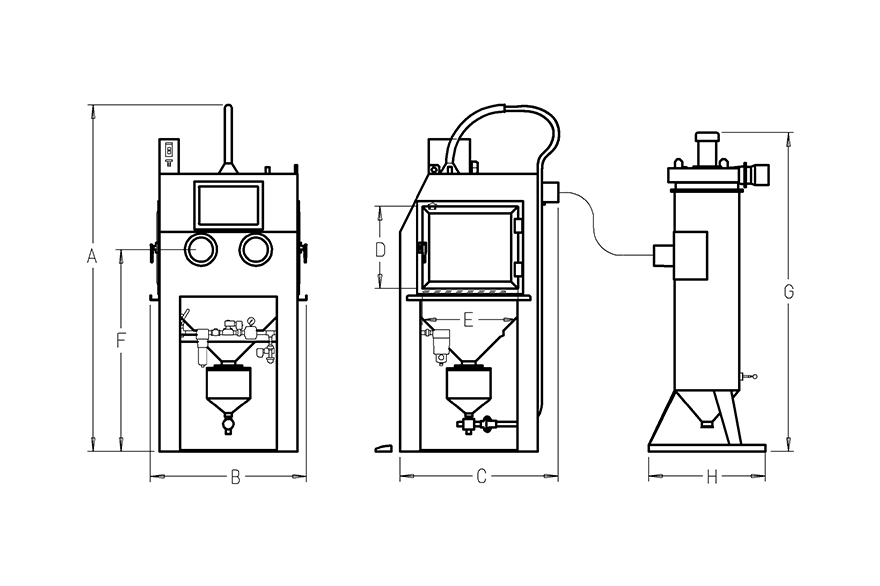

台車テーブル式:FDQ-DT型の特徴

- 側台で加工物を台車式テーブルに載せる為、重量物でも安全に積み下ろしが可能です。

- 台車式テーブルの為、重量物でも容易に本体内への移動が可能で、テーブル回転により、効率的な加工ができます。

- 比重が重く、粒径の大きな研磨材を噴射することが得意な装置であるため、大きな表面粗さを作りたい場合などの重切削作業に最適です。

- 粒径の小さい研磨材使用時はFD-DT型での対応となります。

推奨研磨材

- 比重の小さいもの (セラミック、ガラス、樹脂系) #14~#80

- 比重の大きいもの (金属系) 1.2mm以下