LF 大型ブラストルーム

エアーブラスト(サンドブラスト)装置

視界良好なブラスト作業環境を実現!

付帯設備のメンテナンスコスト大幅削減!

長期間使用していただくものであるからこそ、良好なブラスト作業環境の実現とメンテナンスのしやすさを追求した設計になっています。

- ロボット

- 手動加工

- 作業環境改善

- 省力化

- 汎用性

- 研磨材を風力だけで回収・分級させるのでコンベアやバケットエレベーターが不要です。

- 加工室全長40メートルまで対応出来ます。

- 架台高さ400~600mmの超低床設計。臨海部の工場に最適です。

- スチールグリット/アルミナに対応。風力のみでスチールグリット1mmの自動回収を実現しております。

大型ブラストルームとは、大型加工物をブラストルーム内に台車などで運び込み、作業者もしくは大型ロボットが加工室内でノズルを持ってブラスト加工する装置です。

主に建設機械、トラックなどの部品、橋梁や水門などの鋼構造物の素地調整、黒皮除去、塗装前処理、溶射前処理、接着前処理、ショットピーニングなどを目的とするブラスト加工に使用されます。

不二製作所の低床大型ブラストルームは、世界が認める特許技術※で従来のブラストルームの弱点を克服した、全く新しいブラストルームです

- 日本、米国、韓国、中国、台湾で特許取得

specification 装置仕様

従来のブラストルームでも可能であったこと

大型加工物のブラスト加工が可能

噴射後の研磨材を集めて繰り返し使用できる

周囲への粉じんなどの飛散や騒音防止

従来のブラストルームの弱点を克服!

加工中の視界が良好!見えるから加工も安定

重労働から解放!風力循環で回収・分級を自動化

ピットレスでの直置きも可能にした低床構造

メンテナンスのコストも労力も大幅に低減

point 装置の特徴

加工中の視界が良好!見えるから加工も安定

不二製作所の大型ブラストルームを見学された多くのお客様が、ブラスト加工中の視界の良さと加工終了後の換気スピードに驚かれます。

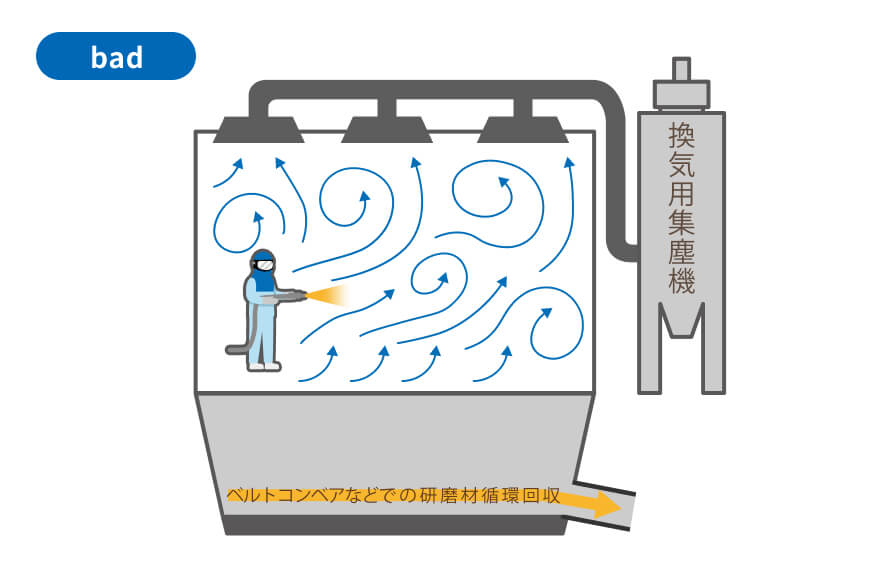

従来のブラストルームでは「ブラスト加工中は何も見えないくらい粉じんが舞い上がっていること」や「加工終了後のモヤモヤが収まるのに何十分もかかること」は仕方ないことでした。その原因は、加工室内の気流が複雑で乱れた状態となっているため、どんなに換気回数を増やしても、重力で落下した粉じんが何度も乱気流に巻き込まれて舞い上がったり、気流が滞る箇所の粉じんがいつまでも換気用集塵機に捕集されずに漂っていることにあります。

しかし、当社ではこの問題を解決するために加工室内全体に一定方向の気流を作り出し、換気スピードを劇的に改善することで加工中も視界良好で、加工終了後はスムーズにモヤモヤが晴れるブラストルームを実現致しました。

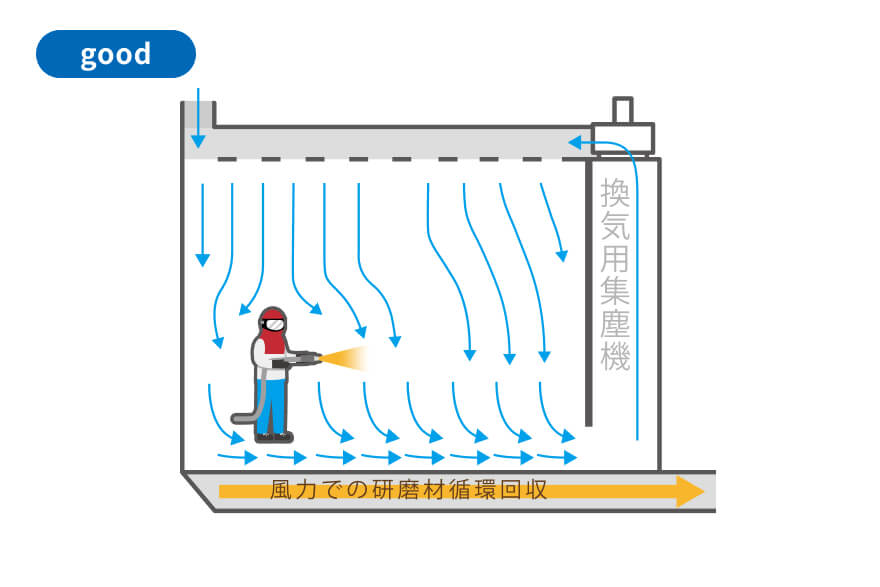

bad : 加工中は粉じんで何も見えない従来のブラストルーム

- 加工室内が非一方向の気流

- いつまでも粉じんが漂っている

- 良く見えないから加工が安定しない

good : 加工中も視界良好な全く新しいブラストルーム

- 加工室内が穏やかな一方向の気流

- 室内換気スピードが劇的に改善

- 良く見えるから加工が安定

穏やかな一方向流により換気スピードが劇的に改善

換気流速の動画はPIV(粒子画像流速測定法 Particle Image Velocimetry)によって測定されております。

PIVとは、流れ場における多点の瞬時速度を非接触で得ることができる流体計測法で、流体に追従する粒子にレーザーシートを照射し可視化、これをカメラで撮影しフレーム間の微小時間における粒子変位を画像処理により求め、流体の局所速度を算出しております。

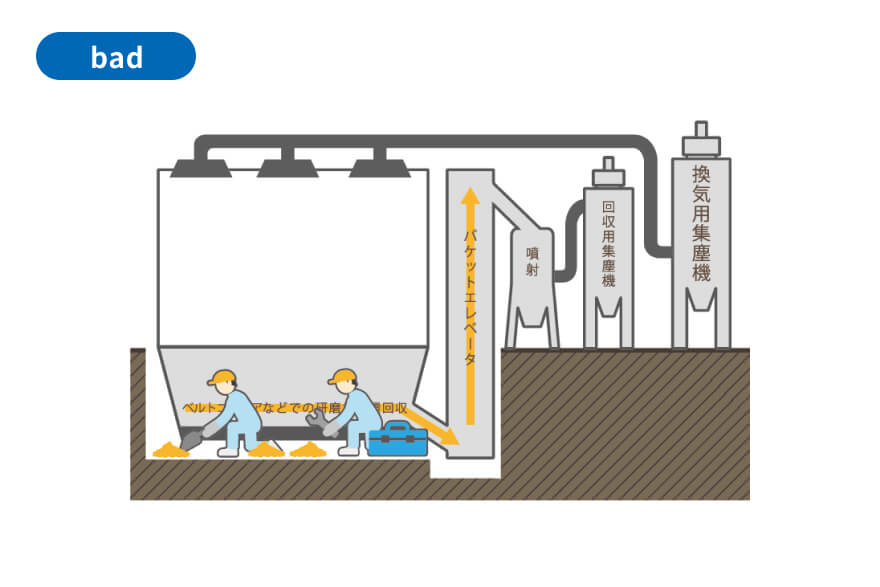

重労働から開放!風力循環で回収・分級を自動化

加工対象が大型になればなるほど多いのが、平らな床の上に囲いをしただけのシンプルなブラストルーム。

このブラストルームの場合は、研磨材の循環、回収機能をもたないため、ブラスト加工後の研磨材は作業者がスコップなどを使って回収し、再噴射のためにタンクへ投入しなければなりません。この回収作業のためブラスト作業に専念できず、作業効率が著しく低下致します。また、重い研磨材を何度も集めてタンクへ投入する作業が重労働です。

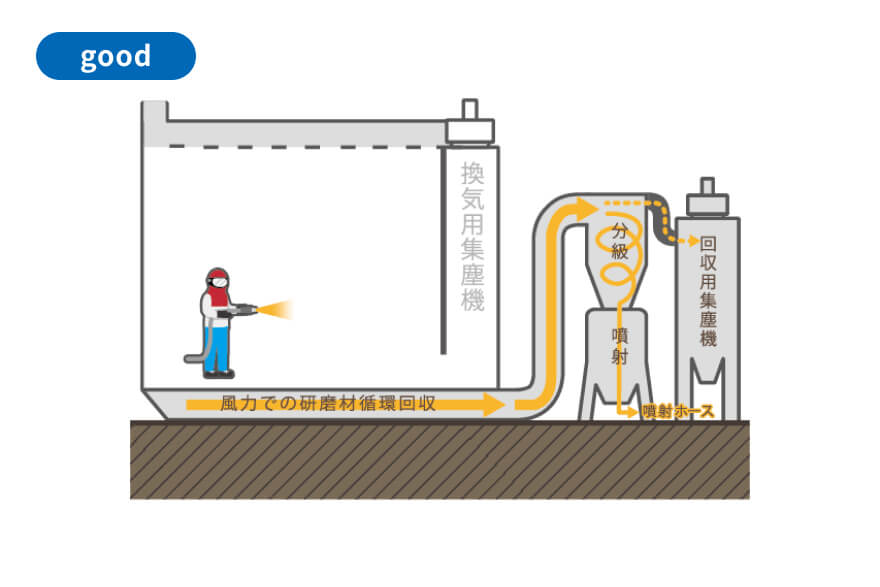

そんな悩みを解決したのが不二製作所独自の風力循環システムです。

噴射された研磨材は、ブラストルームの床下ホッパー部分から自動的に風力回収され、その後、分級ユニットにて破砕した研磨材や粉じんと使用可能な研磨材が分離され、粉じんは集塵機に捕集されます。まだ使用可能な研磨材は再度ブラスト加工に使用されます。

これにより作業者は研磨材回収の重労働から解放され、ブラスト加工のみに専念することが出来るため、作業効率が向上致します。また、分級ユニットで破砕した研磨材や粉じんが取り除かれるため、噴射研磨材の粒度が常に均一に保たれ、安定した加工面を実現致します。

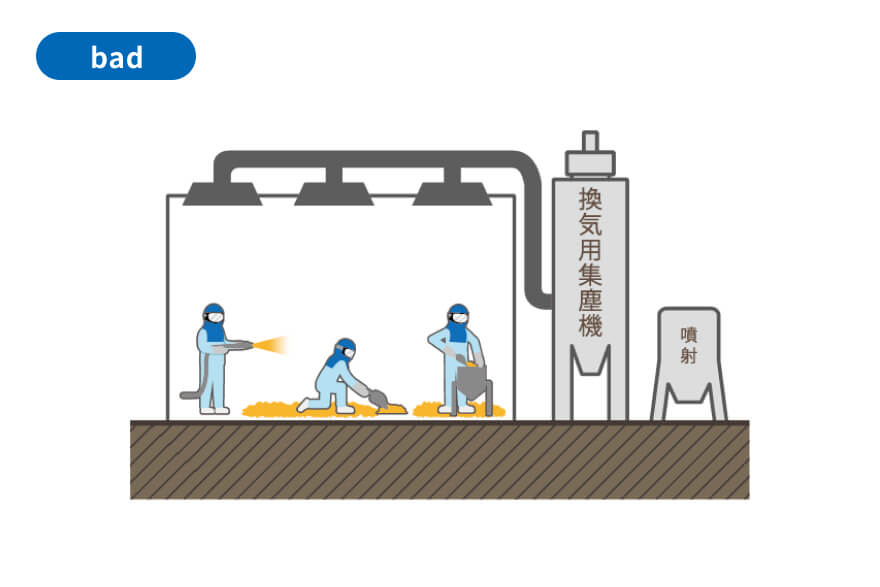

bad : 噴射後の研磨材を人力で回収する重労働なブラストルーム

- 人力で研磨材回収するのが重労働

- 度々の回収により作業効率が悪い

- 噴射研磨材に粉じんや異物が混じる

- 加工面が安定しない

good : 風力循環で回収・分級が自動化されたブラストルーム

- 自動化されて重労働から解放

- ブラスト加工作業のみに専念できる

- 破砕した研磨材や粉じんを分級可能

- 常に安定した加工面を実現

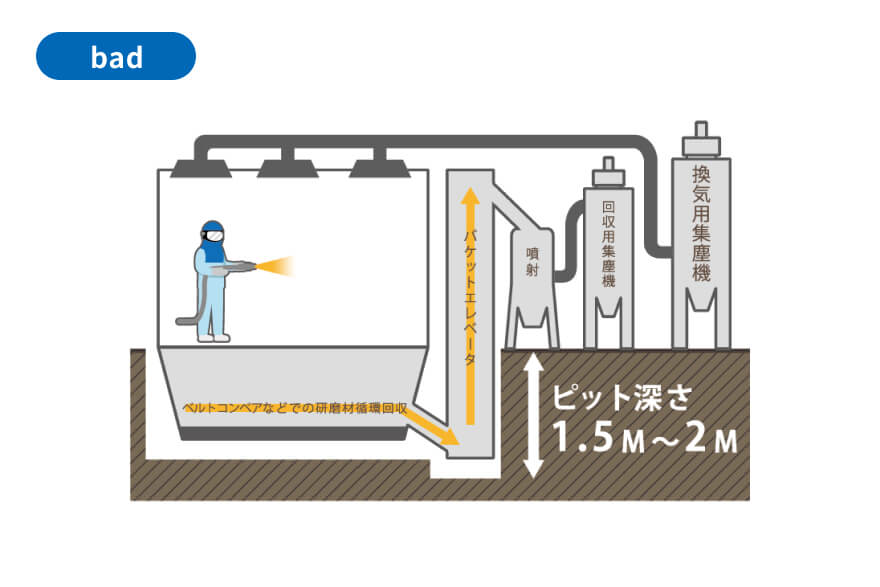

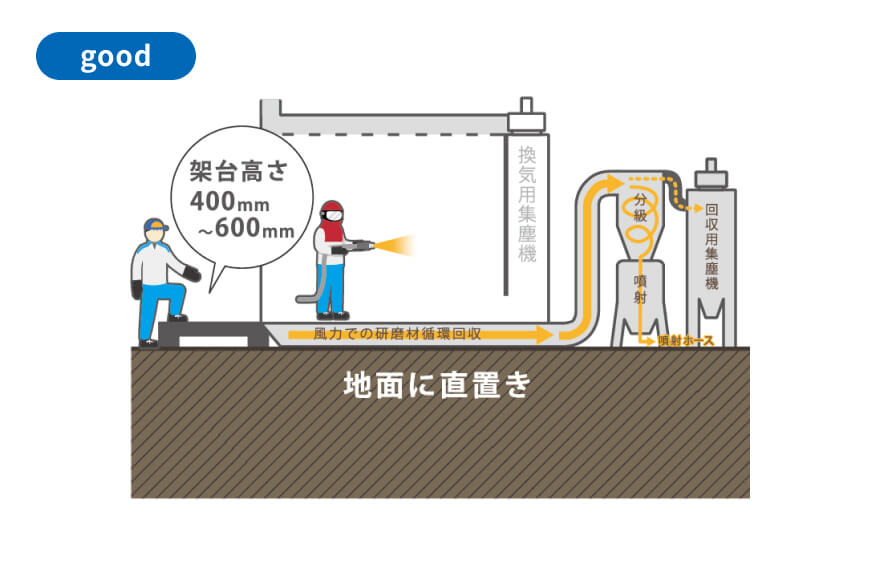

ピットレスでの直置きも可能にした低床構造

従来のブラストルームでは、噴射後に研磨材を回収する機能を付けた場合、ブラスト加工室の下に大きなホッパーと回収用のベルトコンベアやスクリューコンベア、そして研磨材をタンクへ投入するためのバケットエレベーターを設置しなければならず、加工室の下に深さ1.5メートル以上のピット(基礎掘り)工事が必須でした。

ピット工事には数百万円の費用がかかってしまい、「この出費を無くすことは出来ないだろうか」というお客様の声にお応えして開発したのが低床構造ブラストルームです。

床下の研磨材を風力だけで回収する弊社独自の風力循環システムで、架台高さ400㎜~600㎜という低床化を実現しました。本システムでは回収だけではなく、使用可能な研磨材の分級も同時に行うため、ベルトコンベアやスクリューコンベアを使った回収システムでは成しえない、安定したブラスト加工が可能になります。

この低床化により、地面に直置きで設置しても作業者が台などに乗らずに目視で安全確認しながら重量物の搬入作業が可能となっております。また、地面とブラスト加工室内を同じ高さにしたい場合でも浅いピットで済むため、深いピットを掘る場合と比べて、工事費が大幅に下がります。

bad : 噴射後の研磨材を人力で回収する重労働なブラストルーム

- 人力で研磨材回収するのが重労働

- 度々の回収により作業効率が悪い

- 噴射研磨材に粉じんや異物が混じる

- 加工面が安定しない

good : 直置き運用も可能にした低床構造のブラストルーム

- 低床構造でピットレスも可能

- 風力で回収と同時に分級も実施

- 付帯設備の削減で省スペース化

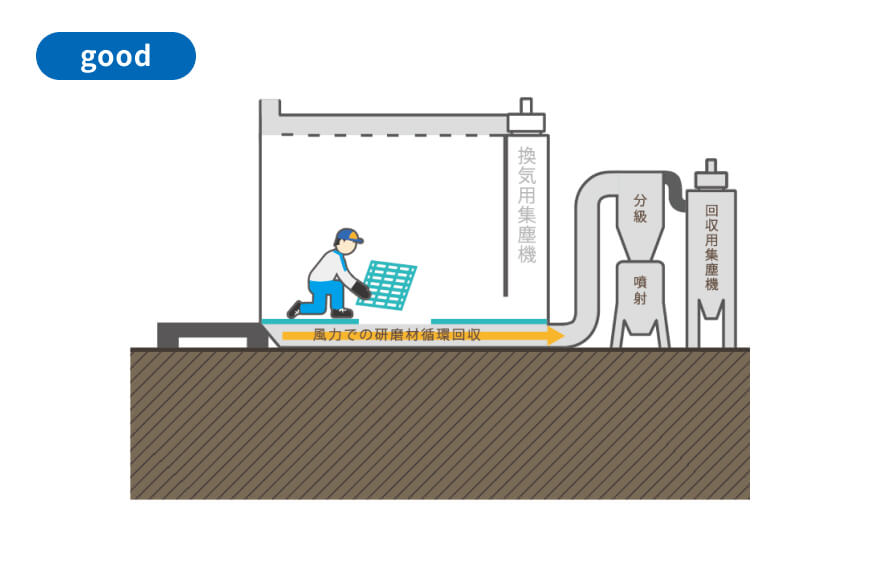

メンテナンスのコストも手間も大幅削減

従来のブラストルームでは、深く掘ったピットに設置したベルトコンベアやスクリューコンベアを使って、噴射後の研磨材を回収しています。

この仕組みは床下のホッパーとコンベアを密着させられないため、研磨材が隙間からこぼれてピットに沢山溜まっていきます。溜まった研磨材は定期的に人手で清掃しなくてはなりません。深くて狭いピットの底での作業はとても過酷なもので、やりたくない作業の一つです。また、高額なベルトやスクリューも研磨材との摩擦で搬送性能が徐々に低下します。これらも一定期間で交換が必要になります。

この交換作業も狭いピット内で行うため研磨材の清掃作業以上に過酷な作業となります。そのため、高い工賃を払って外部に委託することが多いようです。

このような問題点を改善するために、不二製作所では風力のみで研磨材を回収・分級するシステムを開発。ピット内での過酷な作業は不要となりました。また、本システムを搭載した低床ブラストルームは従来のブラストルームにあった「ベルトやスクリュー」を必要としません。そのため回収コンベアにかかっていたメンテナンス費用も不要となりました。

風力回収では、研磨材が直管内を浮遊しながら運ばれるため、摩耗もほとんどありません。また、加工室の床材は簡単に取り外せるので、ホッパー部の清掃も簡単に行えます。

bad : メンテナンスに多大なコストと労力が必要なブラストルーム

- 回収コンベア部品は定期交換が必須

- 付帯設備が多く消耗部品の費用が高額

- 狭いピット内での過酷な作業

good : ランニングコスト削減を考慮して設計されたブラストルーム

- 加工室下の回収部はほぼ摩耗しない

- 風力回収のため付帯設備が少ない

- 加工室内から容易に異物除去が可能

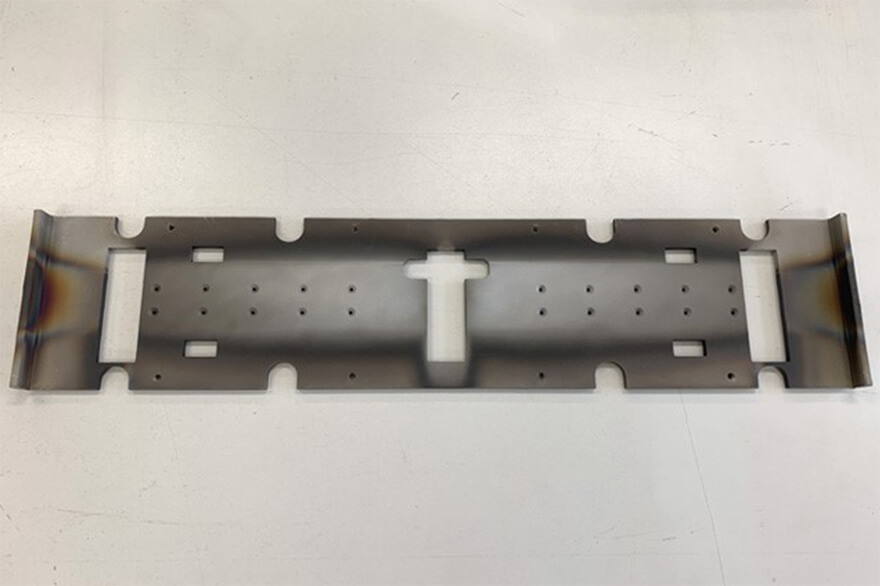

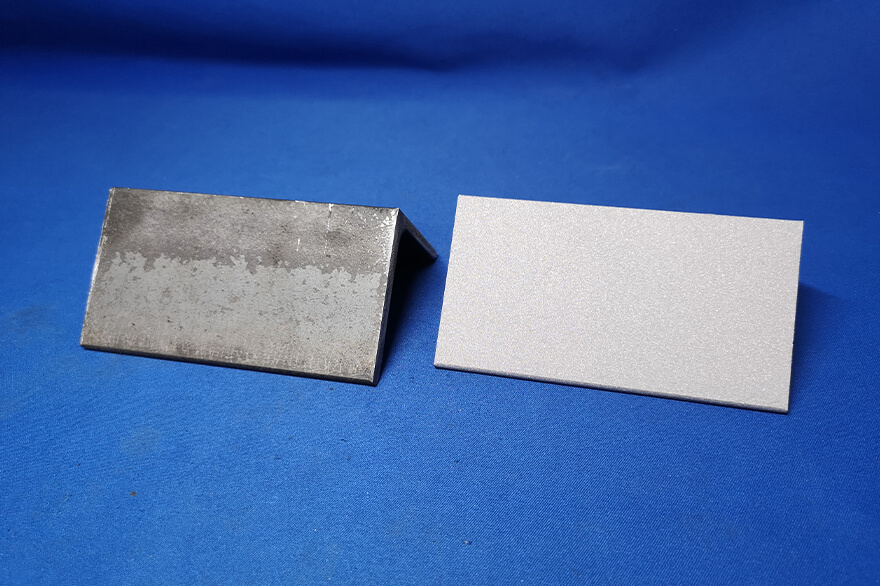

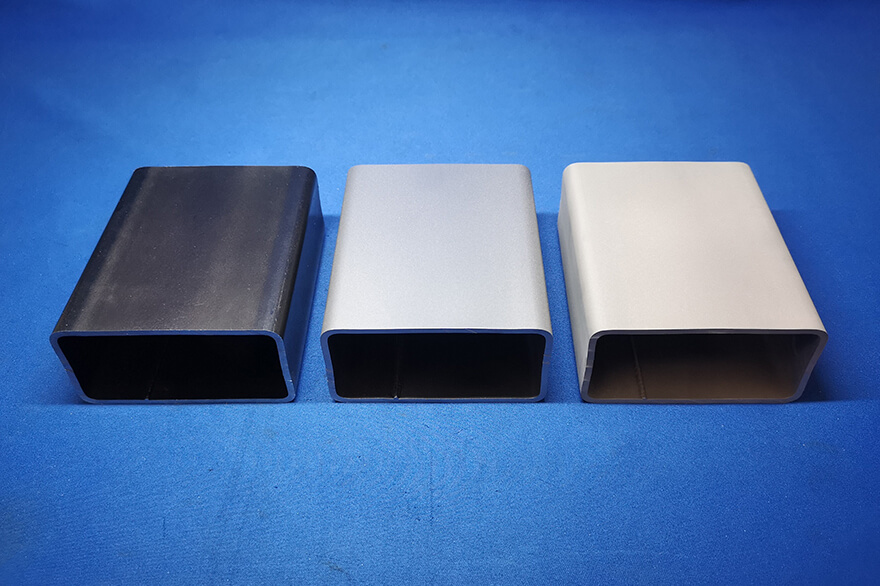

available abrasive 使用可能な研磨材

スチールグリット研磨材/アルミナ研磨材が使用できます

独自の風力循環システムを備える不二製作所のブラストルームでは、溶射や重防食塗装などの大きな粗さが必要な場合に、多くのお客様に使用されている従来のスチールグリット研磨材も1mmサイズまで対応。また、錆びにくい、薄物製品が反らない、加工時間が早いといった特徴をもつアルミナ研磨材も使用できます。

アルミナ研磨材使用のメリット

コンベアタイプの装置では研磨材搬送部が摩耗してしまうために使用が難しいアルミナ研磨材も、風力回収だから安心して長くご使用いただけます。

| 研磨材の跳ね返り | 少ない |

|---|---|

| 作業時の服装 | 軽装でOK |

| 加工速度 | (スチールグリットと比較して)早い |

| 作業時の音 | 小さい |

| 作業者の負担 | (研磨材が軽いため)少ない |

| 加工できる製品 | 薄い板物も可能 |

| 加工面 | Sa3グレード(ホワイトメタル)の仕上げが可能 |

| ネジ部への噛み込み | 少ない |

| 戻り錆び | 進行しにくい |

- アルミナでのブラスト加工後、12時間以上経過しても錆びが発生しないとのお客様の声あり

case 大型ブラストルーム装置実績

装置実績例 01

当社茨城工場(テックブラスト)に受託加工用として常設。耐荷重5トン、幅2.4m×長さ4.5m×高さ3mまでのワークを加工できます。大型金型、建材、プラント配管部材、レストア車のボディなどの加工で活躍しています。

ブラスト加工中の視界の良さ、加工終了後の換気の速さを是非体験してください。

装置実績例 02

最大、幅3.5m×長さ13m×高さ3.2mの加工が可能です。工場丸ごとブラスト室となっています。

- 本装置は、組立・設置後に建屋を建設し、ブラストブースを覆う形となったものです。(画像①が建屋建設前、画像②が建屋建設後)

装置実績例 03

最大、幅2.4m×長さ4.5m×高さ1.75mの加工が可能です。

装置実績例 04

最大1m四方のワークが加工できるブラストルームです。

options 追加対応オプション品

エアラインマスク

長時間のブラスト作業に最高の安全性と作業の快適性を提供します!

- 広い視野を確保&レンズ交換が容易!ブラスト作業時の騒音も低減します!

- マスクへの空気温度を調節可能ですので夏は涼しい空気、冬は暖かい空気を送ります。

- コンプレッサー等からの圧縮空気をろ過筒で正常にし、且つ低騒音エアを供給!

ロボット付装置

ブラスト加工作業の自動化が可能です。加工品質が安定します。

- ブラストルーム内でロボットにノズルを持たせて加工します。

- 事前に三次元動作をプログラミングすることで毎回同じ動作での加工が可能です。

- 限られた数種類の形状の加工対象を大量に加工しなければならない場合に有効です。

この製品を見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。