FDD・CD ショットピーニング装置

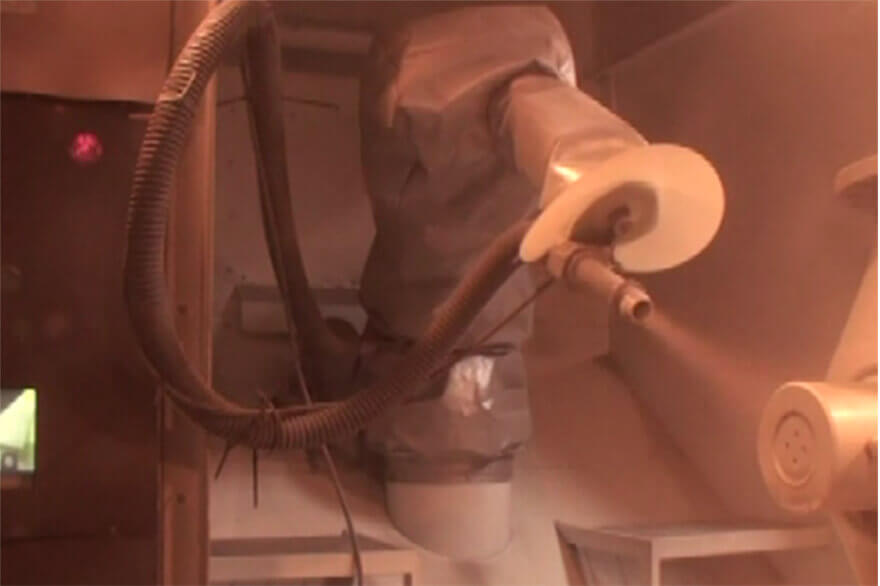

エアーブラスト(サンドブラスト)装置

ショットピーニング及び微粒子ピーニング(WPC処理®・α処理®)に対応

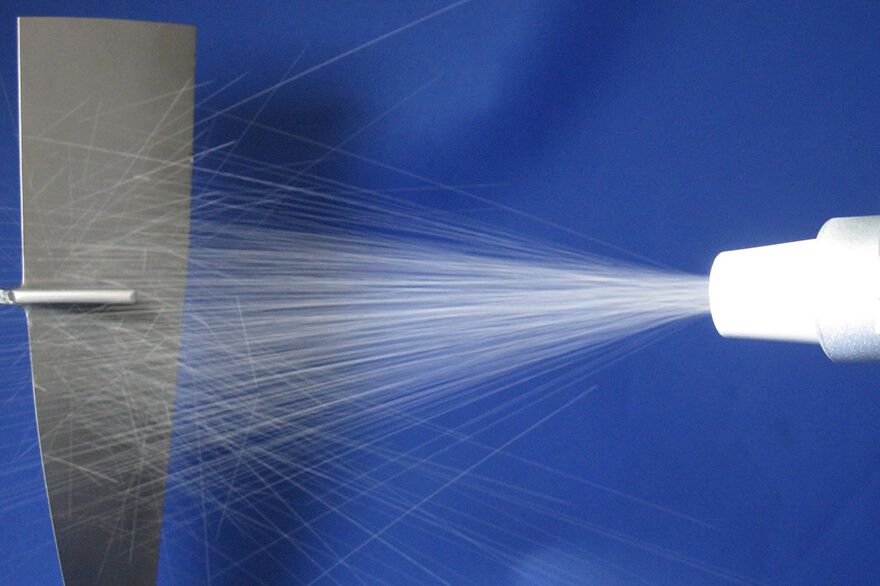

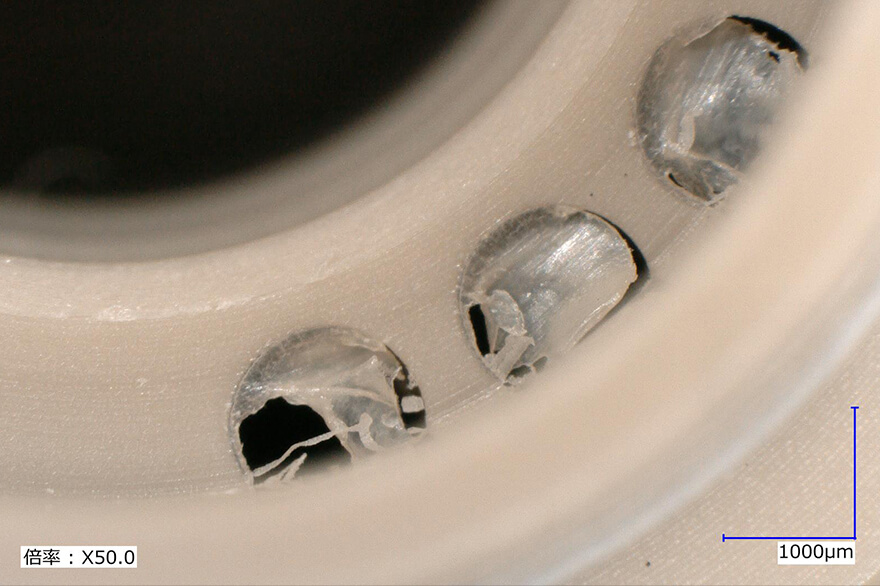

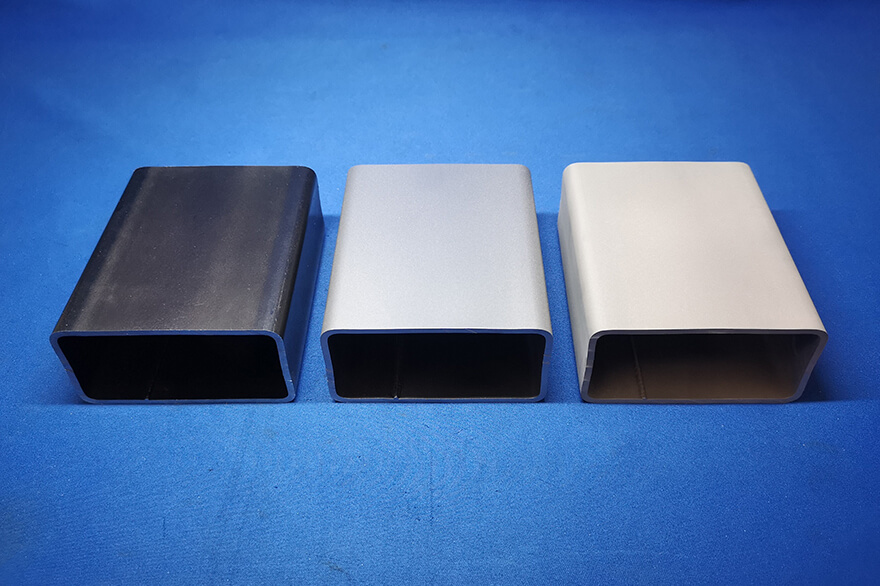

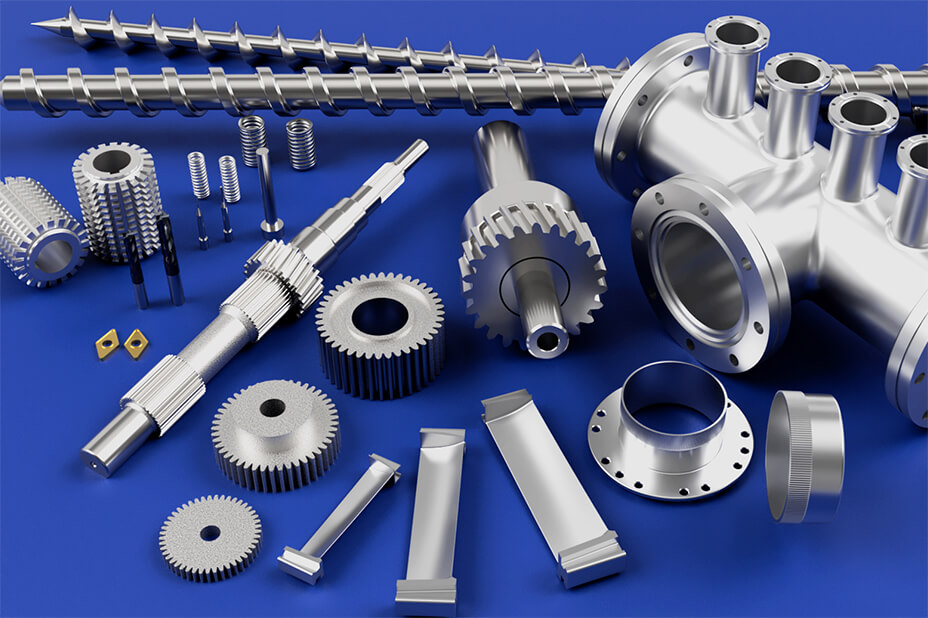

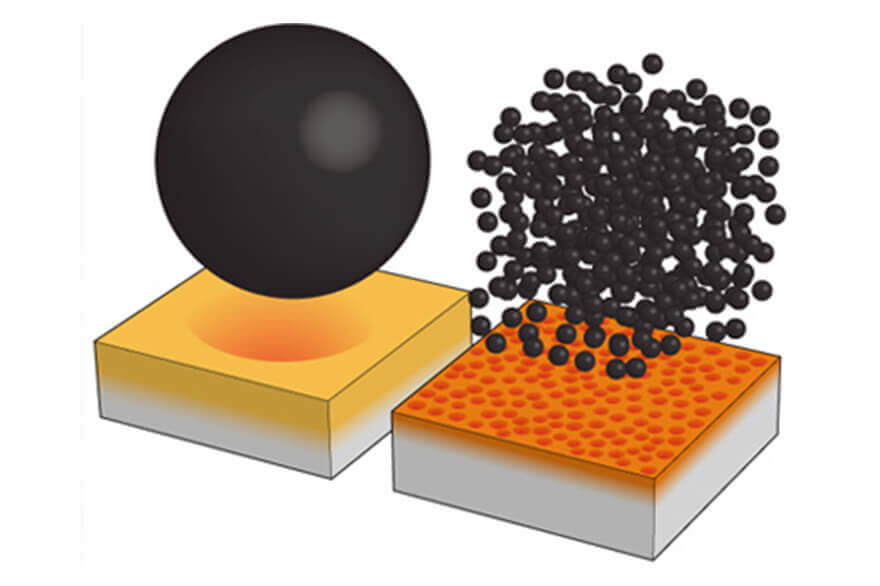

ショットピーニング装置及び微粒子ピーニング(WPC処理・α処理)装置とは、無数の球状粒子を被加工物に高速で衝突させることで耐摩耗性や疲労強度、摺動性の向上などの表面改質を実現する装置です。

当社は自動車業界、航空機業界、工具業界などの軽量化、長寿命化を常に求めてきた業界を中心に信頼と安心を実現するパートナーとして、累計1,000台以上のショットピーニング装置及び微粒子ピーニング(WPC処理・α処理)装置を納入しております。

- 連続処理

- ロボット

- バッチ処理

- 手動加工

- 量産対応

- 均一品質

- 省力化

ショットピーニング・微粒子ピーニング(WPC処理®・α処理®)による表面改質

ショットピーニングの加工原理や耐摩耗性、疲労強度向上、微粒子ピーニング「WPC処理」及び「α処理」による摺動性向上や摩擦抵抗低減、表層のナノ結晶化などの表面改質技術については下記リンク先にてご紹介しております。

また、当社では受託加工部門にショットピーニング・WPC 処理・α処理に精通した専門チームを設置し、お客様のご相談に応じていますのでお気軽にお問い合わせください。

technology 噴射量制御技術

| 研磨材定量噴射ユニット方式 | マグナバルブ方式 | |

|---|---|---|

| 写真 |  |

|

| 概要 | 当社独自の定量安定噴射技術である「研磨材定量噴射ユニット」(各国で特許取得済み)。 マグナバルブと同等以上の噴射量制御が可能。 従来管理しづらかった低圧でも安定噴射、噴射量制御ができます。 |

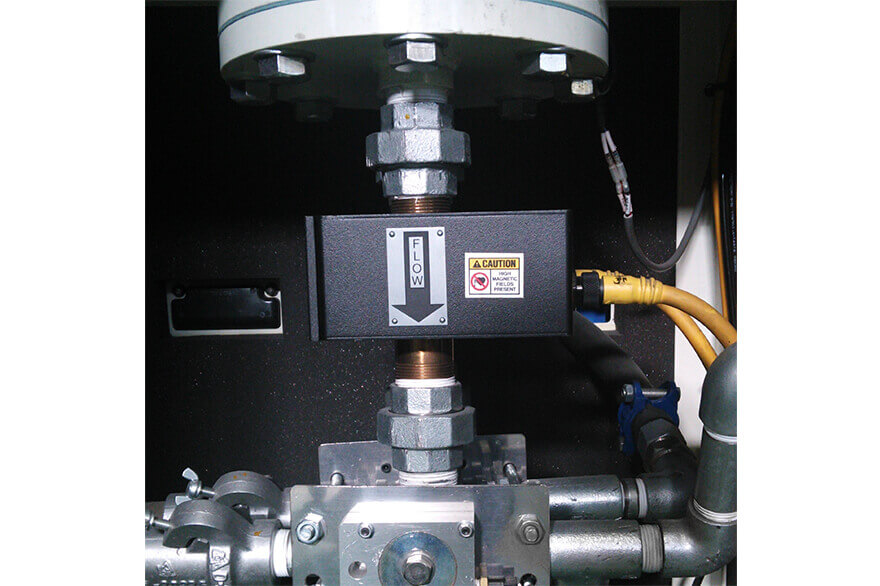

米国Electronics, Inc.社製噴射量制御装置であり、ショットピーニングの際の噴射量制御装置のスタンダードとして認知されています。 ユーザーから指定される場合も多い。 |

| 制御方式 | 研磨材を定量搬送する機構の回転数を変えることで、供給量をコントロールし、定量安定噴射を実現致します。 対応粒径は1mm超~数μm程度まで。 鉄系、セラミックス系など研磨材の材質、形状を問わずに噴射量のコントロールが可能です。 5g/minの微少噴射量制御実績(条件により異なります) |

流量センサーのフィードバックにより噴射量を把握し正確にコントロール出来る。 磁性研磨材用と非磁性研磨材用があり、仕様が異なる。 非磁性研磨材用は構造上、可動部の消耗が大きいというネックがある。 |

| 主に使用される研磨材 | 粒径1mm超~数μmの鉄系、セラミックス系などのあらゆる材質、形状の研磨材 | 主に粒径0.2mm以上の鉄系、セラミックス系の球状研磨材 |

| 噴射量検出方法 | 定量噴射ユニットの全体重量の変化を測定し、噴射量をデジタル表示。 | 磁気式センサー |

| 研磨材定量噴射ユニット 使用装置製造実績 |

500台以上 | 100台以上 |

point ショットピーニング関連技術

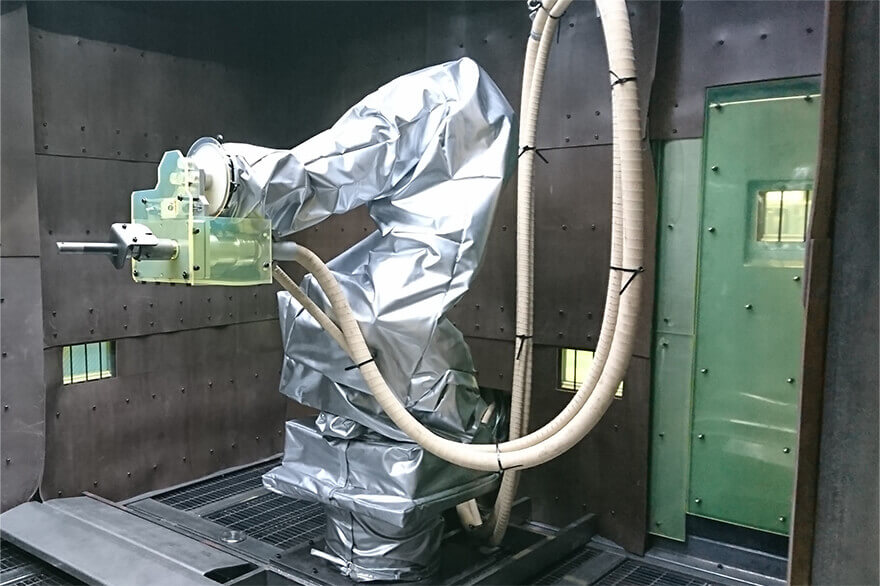

CNC制御・ロボット対応

加工対象が複雑形状であってもCNC制御又はロボットにより、狙った部分のみを正確にショットピーニング致します。ロボットとコンピューター監視システム(AMS2432D 規格に準拠)の組合せも可能です。

- Nadcap認証取得対応

1個流し生産ラインに適したCD方式

各ノズル毎に1回噴射量分のみの小タンクを設置し圧送噴射(CD方式)。毎回の研磨材補給時に補給エラーが出れば即時噴射不良と判定。特許取得の当社独自技術で1個流し自動化ラインに適しています。

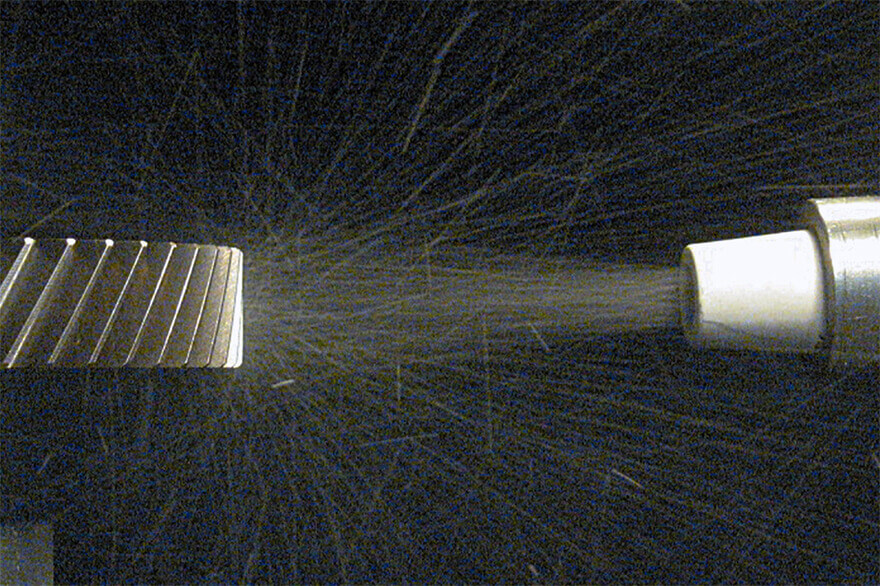

粒子速度 700μm < 50μm

微粒子ピーニング

WPC処理やα処理などの微粒子ピーニングであっても当社独自の研磨材定量噴射ユニットであれば定量安定噴射が可能です (上記CD方式との組合せも可能) 。

セラミックピーニング

鉄系研磨材からのもらい錆びを嫌うチタンやジュラルミンなどの金属ワークに有効なセラミックピーニングに対応。セラミックピーニングなら同じ圧力の加工でも、鉄系よりも高いアークハイト値が実現可能です。

case 装置実績例

装置実績例 01

ノズルを持たせたロボットとコンピューター監視システム(AMS2432D規格に準拠)を組合せ、多彩なレシピを可能にした航空機部品向けショットピーニング装置です。ロボットがワーク毎に適したブラストガンに持ち替えるオートツールチェンジャー搭載。

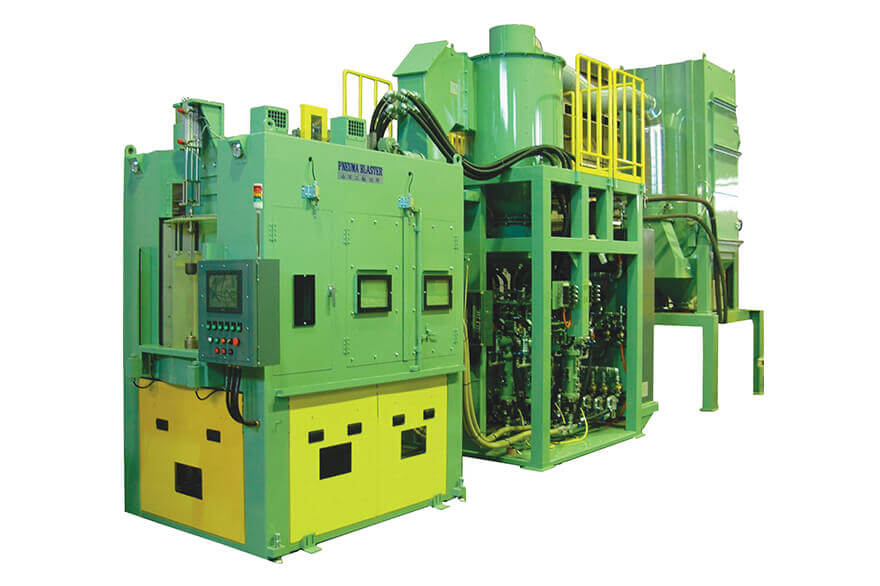

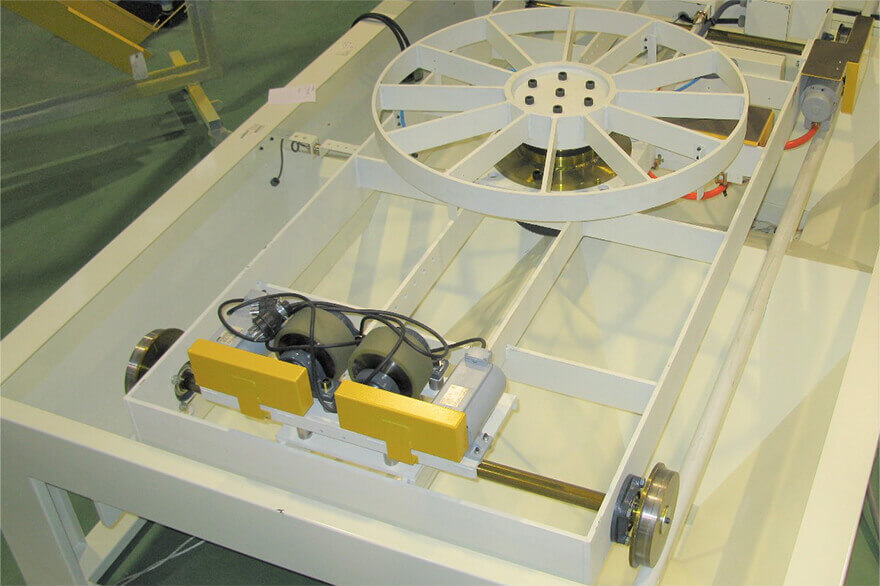

装置実績例 02

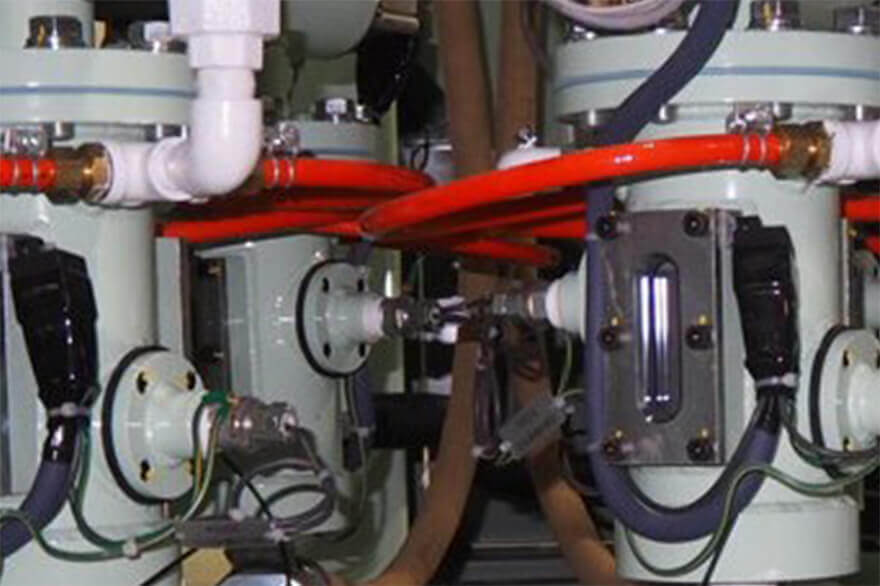

装置開口部での瞬間的なワンタッチ段取りでワーク着脱する1個流し生産ラインに適した自動機です。各ノズル毎に1回噴射量分のみの小タンクを設置し圧送噴射 (CD方式)します。更に噴射量制御機構のマグナバルブを搭載。ワーク1個に対して決まった噴射量を定量安定噴射で確実にショットピーニングすることが可能です。

装置実績例 03

【最大ワークサイズ】

W2200×L3000×H1000(mm)、耐荷重:2800KG

当社で大型部品への受託加工用に使用している自動搬送台車付きのロボット搭載ブラスト装置で、装置見学も可能です。ショットピーニングの受託加工、そして処理後の測定についてもセットで承っておりますので、お気軽にお問い合わせください。

装置実績例 04

大テーブルが間欠回転することでノズル前の加工ポジションに搬送し、ワークを加工中はノズルは振動、小テーブルは回転する装置です。1個ずつ同一条件で加工を行うため均一に仕上がり、ワーク同士の接触不良をゼロに出来ます。

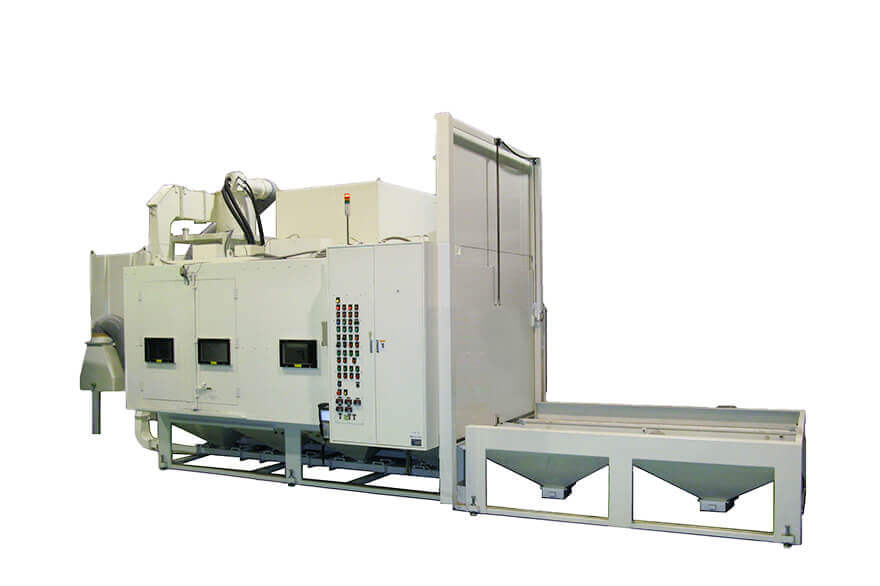

装置実績例 05

ベルト部分で小物ワークを混転させながら、複数本のノズルで加工する装置です。一度に大量にバッチ処理可能で、ばねなどの小物ワークのショットピーニング用に使用されております。

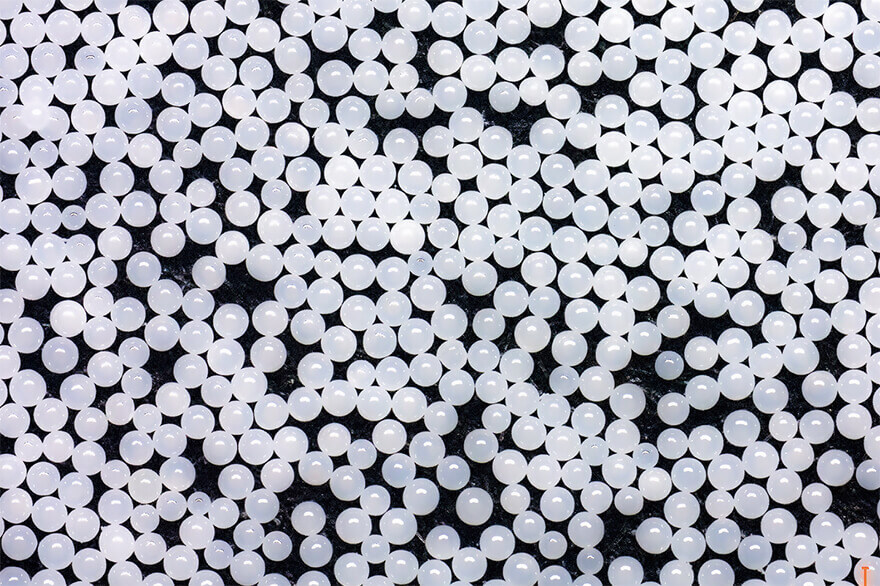

material properties

ショットピーニング及び微粒子ピーニングで用いられる

球状研磨材とその特性

ショットピーニング及び微粒子ピーニングの効果は、同一噴射条件であっても衝突した球状研磨材(メディア)の粒径、硬度、比重、表面状態、耐久性によって表面近傍の圧縮残留応力、最大圧縮残留応力の発生する深さ、表面硬度の上昇幅、表面粗さ、ランニングコストなどが変化します。当社ではお客様の加工対象、用途、圧縮残留応力要求数値などに応じて最適なメディアをご提案出来るように多くのラインアップを取り扱っております。

| 名称 | ビッカース硬度 | 比重 | 材質 |

|---|---|---|---|

| スチールショット (ハードタイプ) |

630~770HV | 7.5 | 金属 |

| ジルコンショット | 650~800HV | 3.85 | セラミックス |

| スチールビーズ | 700HV以上 | 7.6 | 金属 |

| スチールラウンドカットワイヤー | 780~850HV | 7.6 | 金属 |

| フジハードショット | 1100~1300HV | 7.4 | 金属 |

| マイクロショットYZ | 1250HV | 6.0 | セラミックス |

| ジルショットHDC | 1100~1300HV | 6.2 | セラミックス |

- 上記の他、WPC処理及びα処理にはそれぞれ専用メディアがございます

この製品を見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。