94%がオーダーメイド

不二製作所のブラスト装置は94%がオーダーメイド設計です。(2017年度実績 受注金額に基づく)

お客様のニーズに合わせて、世界に一台しかない装置設計を行っています。カタログの中から選んでもらうだけではなく、綿密な打ち合わせや加工テストを経ることで、ブラスト装置の設計は立案されます。

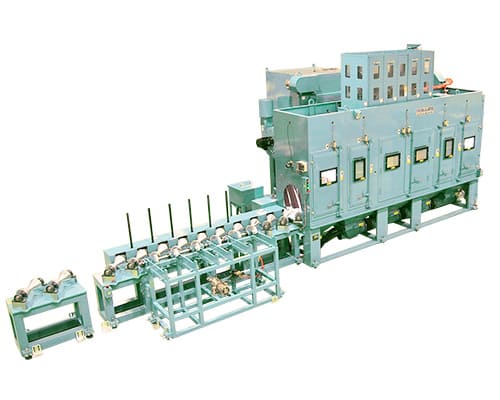

大型ロール連続処理型装置

この装置では内部に設置されたセンサーが加工物の形状を認識し、そのデータを基にして実際の加工が行われます。

長さ2m、重さ500kg程度の加工物に対応します。

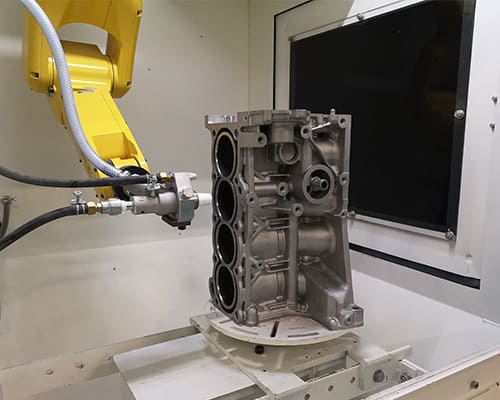

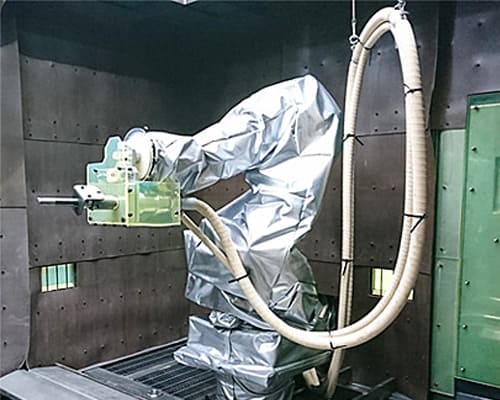

航空機部品ロボット装置

複雑な形状を持つ航空機部品に合わせて設計された装置です。

加工の自動化実績多数

これまで人の手でひとつひとつ仕上げていたような複雑形状の加工も、不二の技術によって自動化を実現。プログラムによって精密な動きを制御し、加工圧力もコントロールすることができます。

また、加工物の着脱も自動で行わせることができます。

ロボット装置

この装置は、まるで人間の腕のような動きで精密な加工を行います。

これだけ複雑な形状の加工物でも自動で加工することが可能です。

大物加工物

大型で複雑な自動車部品の自動加工装置。近年は大型部品に対応したロボット装置の需要が高まっています。

装置納入台数3.4万台

不二製作所がこれまでに納入してきたブラスト装置は3.4万台を超えました。

その膨大な台数の中には、様々な機構を持った装置が含まれています。ここではそうした装置の仕組みを一部ご紹介します。

間欠回転テーブル型

加工物が、開口部から加工室となっている装置内部に向かって円を描くように搬送されます。加工時には加工物自体も回転し、終了後は再び装置の外に戻ります。一つずつの加工が同一時間、同一条件で連続して行えることが特徴です。

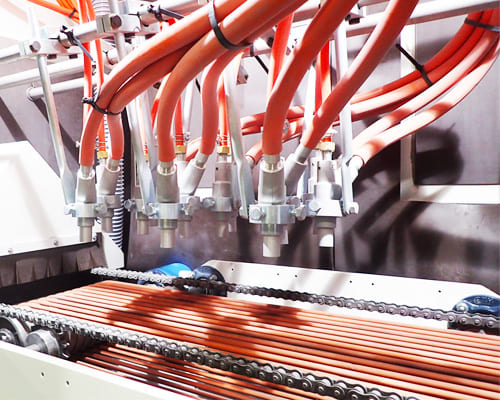

各種コンベア型

加工物をコンベアによって装置内部に搬送し、加工を行います。幅が広く、長さのある加工物に対しても均一に連続処理が可能です。用途に合わせ、コンベアの材質・形状や加工の方法も多種多様です。