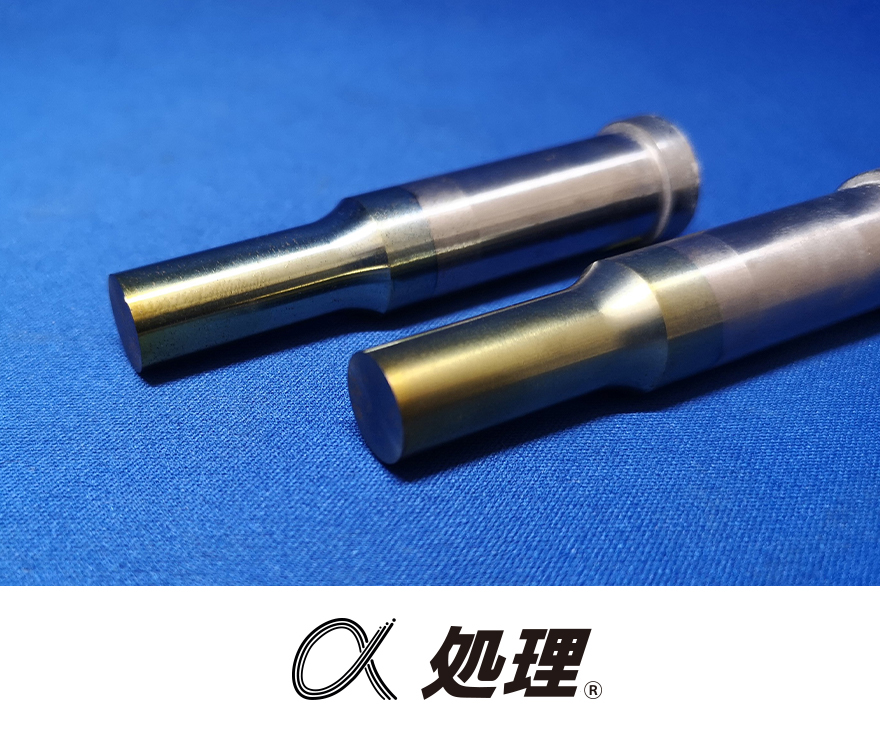

α処理

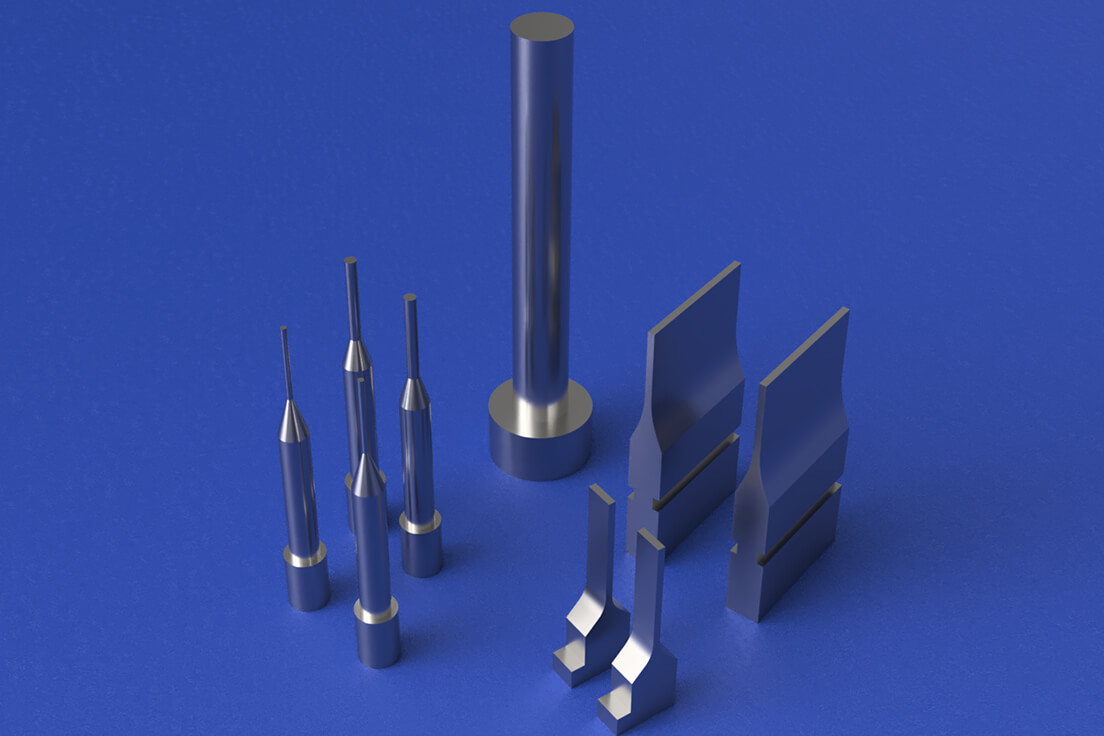

用途・技術

手前:DLCコーティングの上からα処理後

ナノ結晶化強化及びマイクロテクスチャによる摺動性向上

α(アルファ)処理®とはナノ結晶化強化により寸法・形状変化もほとんどなく被処理面全面に強度と靭性を両立させた層を作り出すこと及び表面にマイクロテクスチャ形成による摺動性向上を実現することを特徴とする当社独自技術の処理になります。エッジの寸法・形状をほとんど変化させることなく耐久性と摺動性向上が実現できることから、工具や刃物の刃先、精密プレス金型(パンチ、ダイ)、減速機や医療器具などの数ミリから数十ミリの歯車(ギア)など多様な業界・用途でご利用頂いております。

当ページでは「α処理」の特徴や効果事例をご紹介しておりますが、従来から知られるショットピーニングによる強度向上やα処理との比較については下記リンクにご紹介しております。

overview α処理の特徴と効果

1. 強度と靭性を両立させるナノ結晶化強化

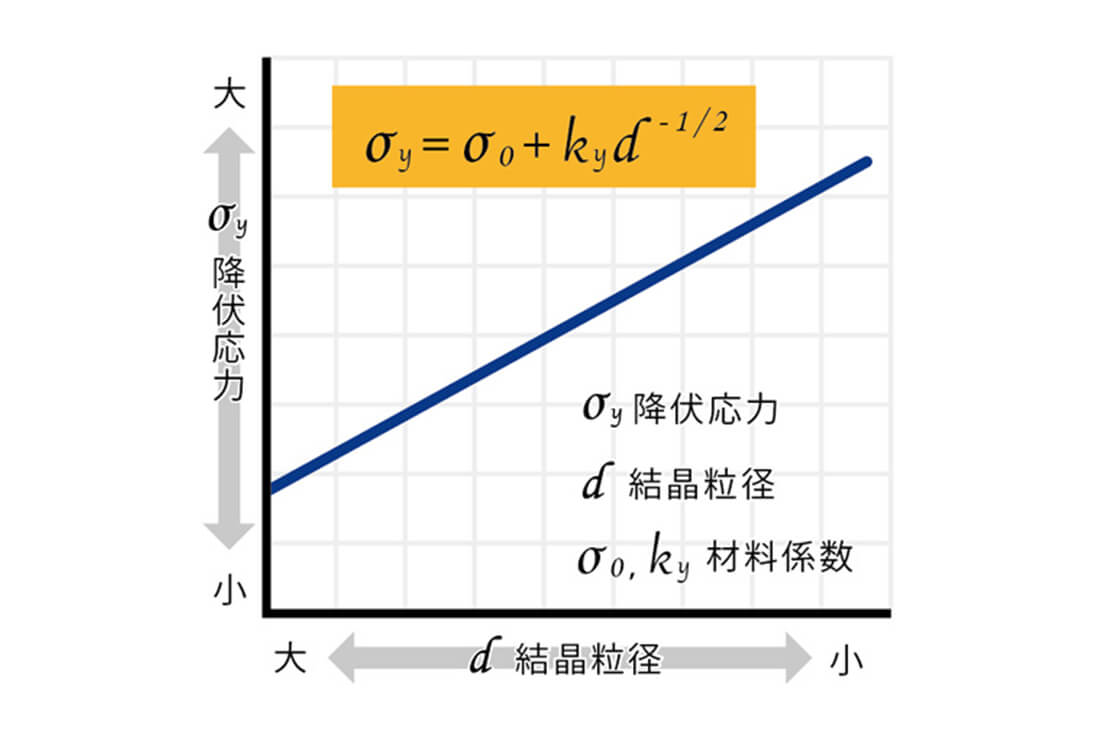

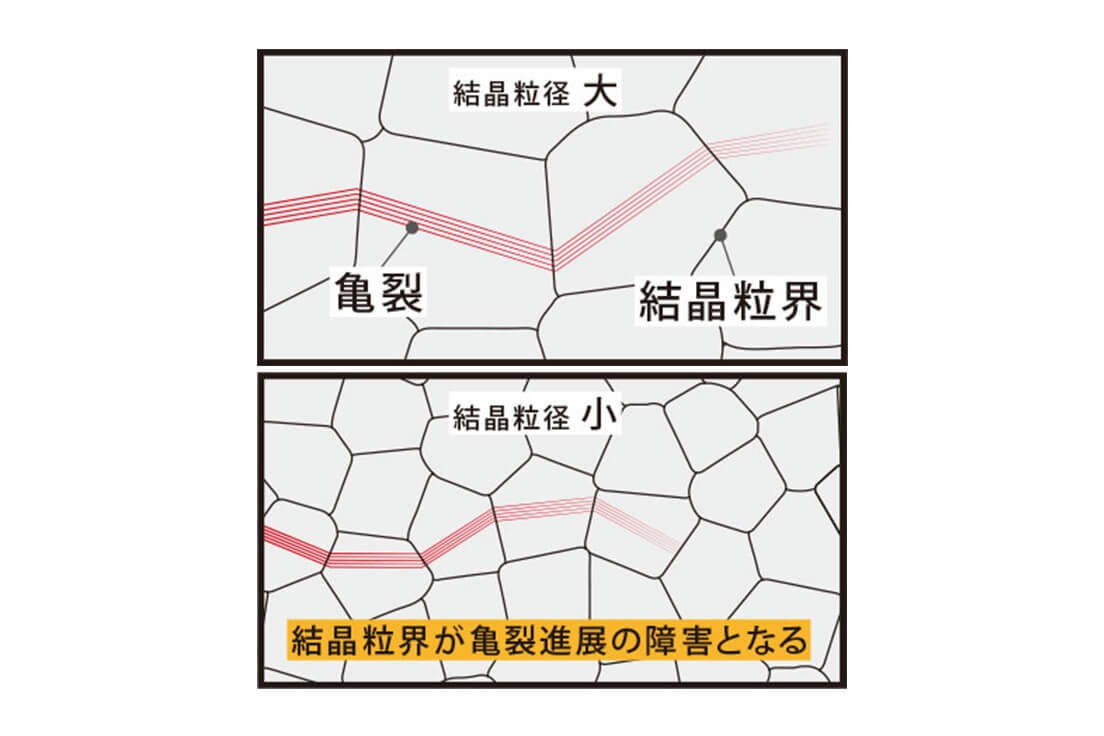

ナノ結晶化強化は結晶粒径を小さくすることで強度を向上させる方法です。多結晶金属の塑性変形は転位という原子の並びの欠陥が移動することによって生じますが、方向性の異なる結晶粒の境界(結晶粒界)が転位の動きの障害なり、移動するのに大きな力が必要になります。つまり結晶粒径が小さくなり、結晶粒界が多くなるほど障害が増えて転位の移動に大きな力(降伏応力の増加)が必要になってきます。

この多結晶金属材料の結晶粒微細化・ナノ結晶化と降伏応力増加の関係を一般にホール・ペッチの関係(Hall-Petch relation)やホール・ペッチ則と呼び、結晶粒径の1/2乗に逆比例することが知られています。このナノ結晶化強化の最大の特徴が靭性を損なわなずに強度を向上させるところにあります。

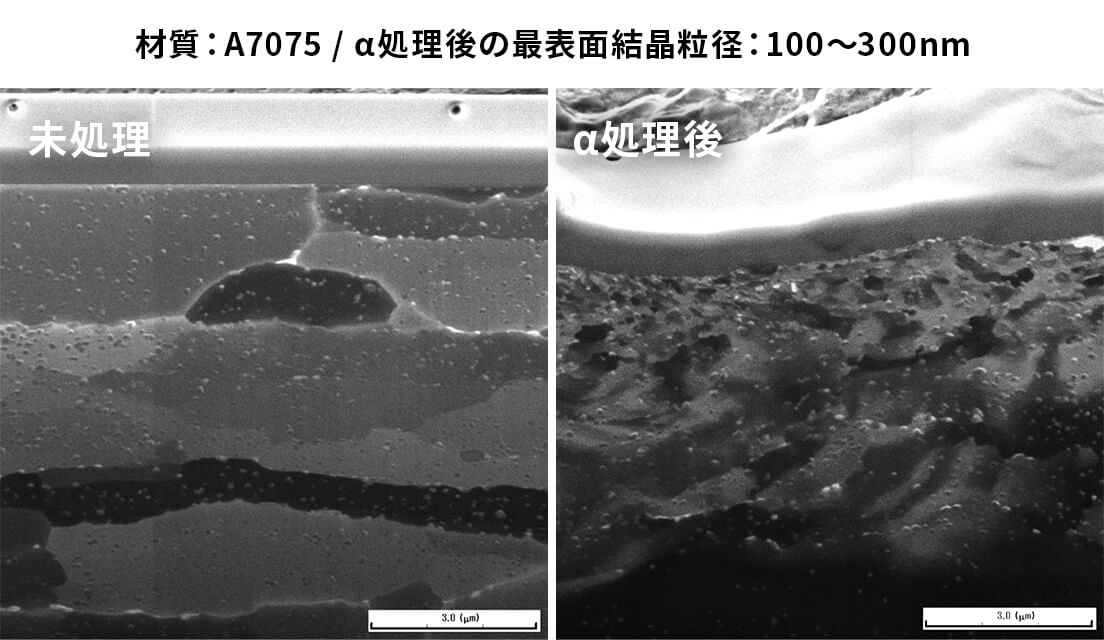

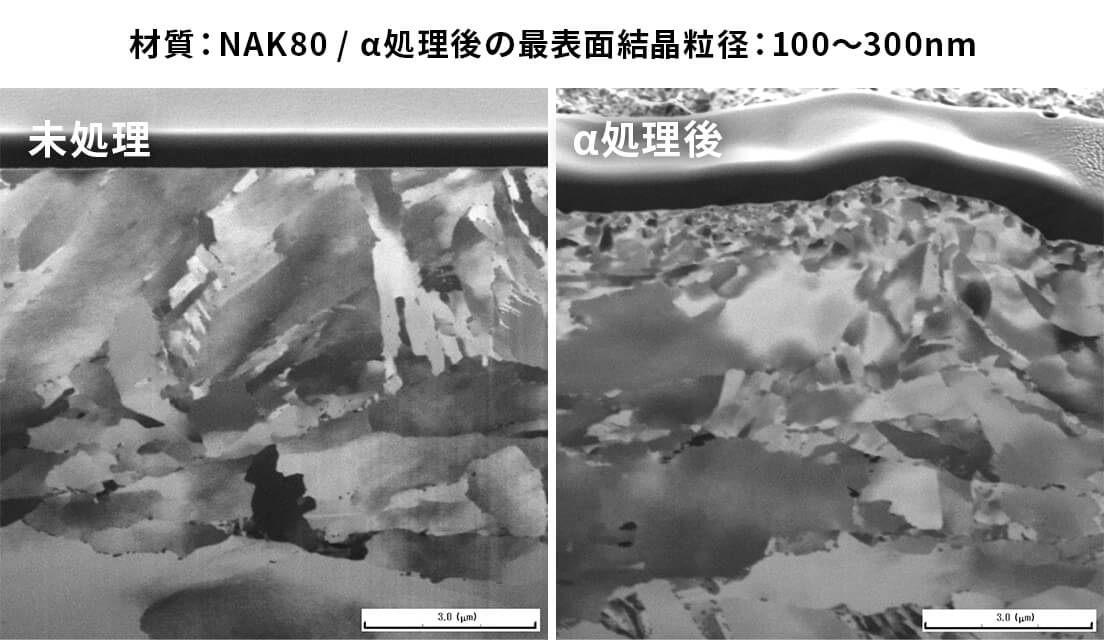

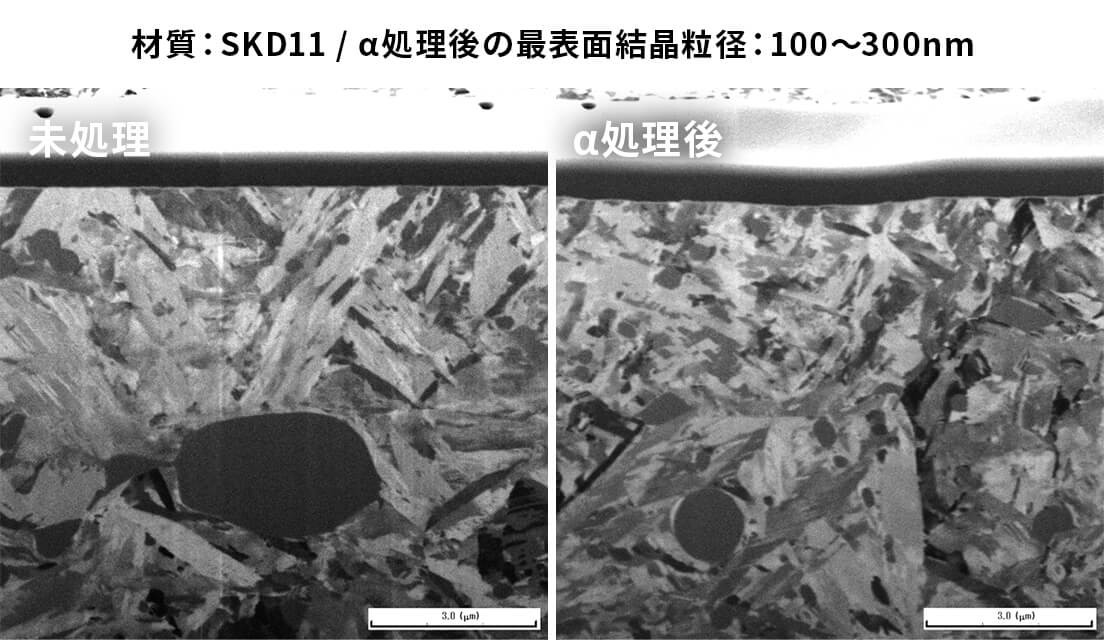

α処理後の断面組織の観察 (測定:走査イオン顕微鏡)

多結晶金属材料の結晶粒径は多くの場合数μm(マイクロメートル)から数十μmですが、α処理後では表面近傍の結晶粒径が100~300 nm(ナノメートル)になっており、ホール・ペッチの関係上、表層の降伏応力が結晶粒のナノ結晶化により飛躍的に向上されていることがわかります。

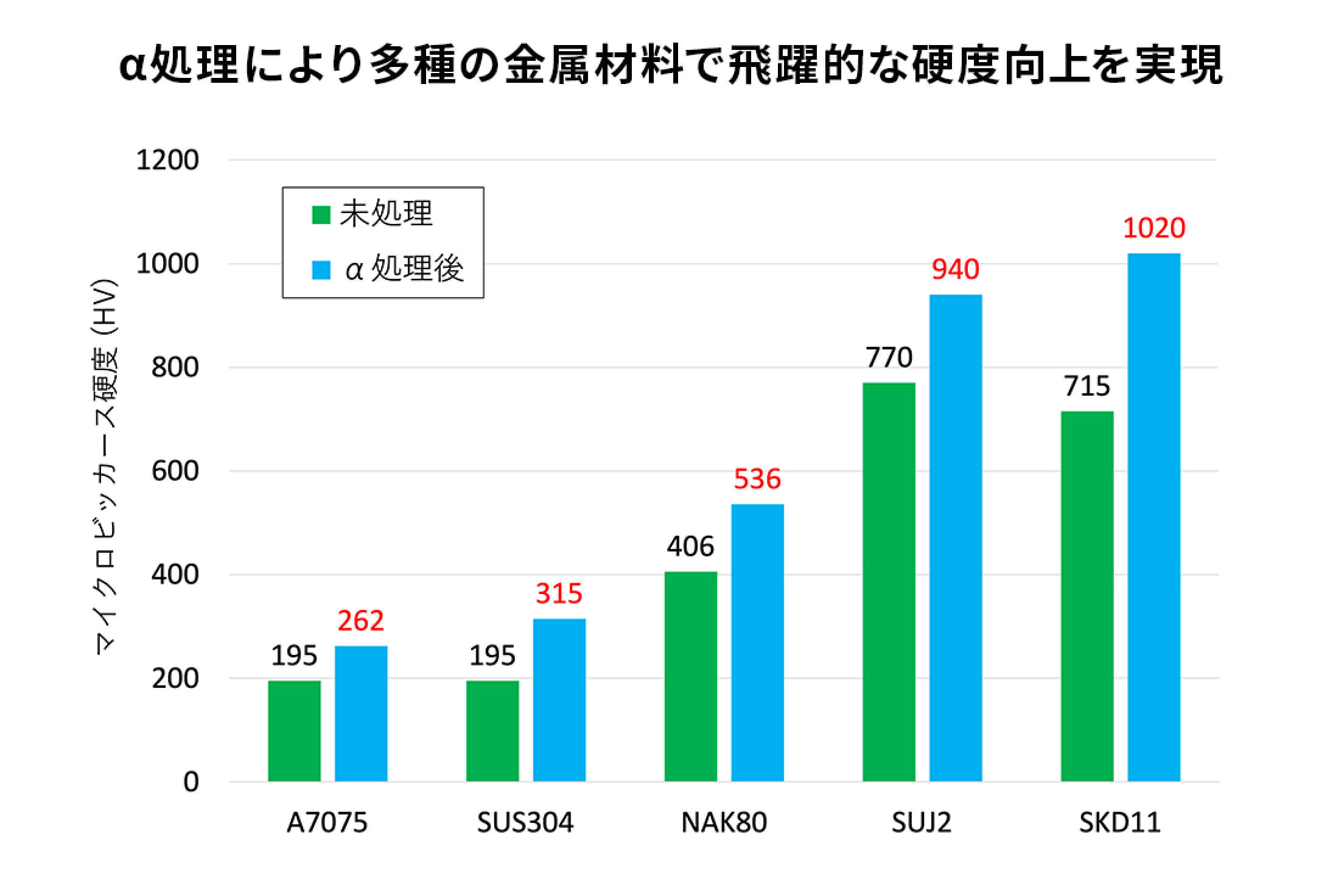

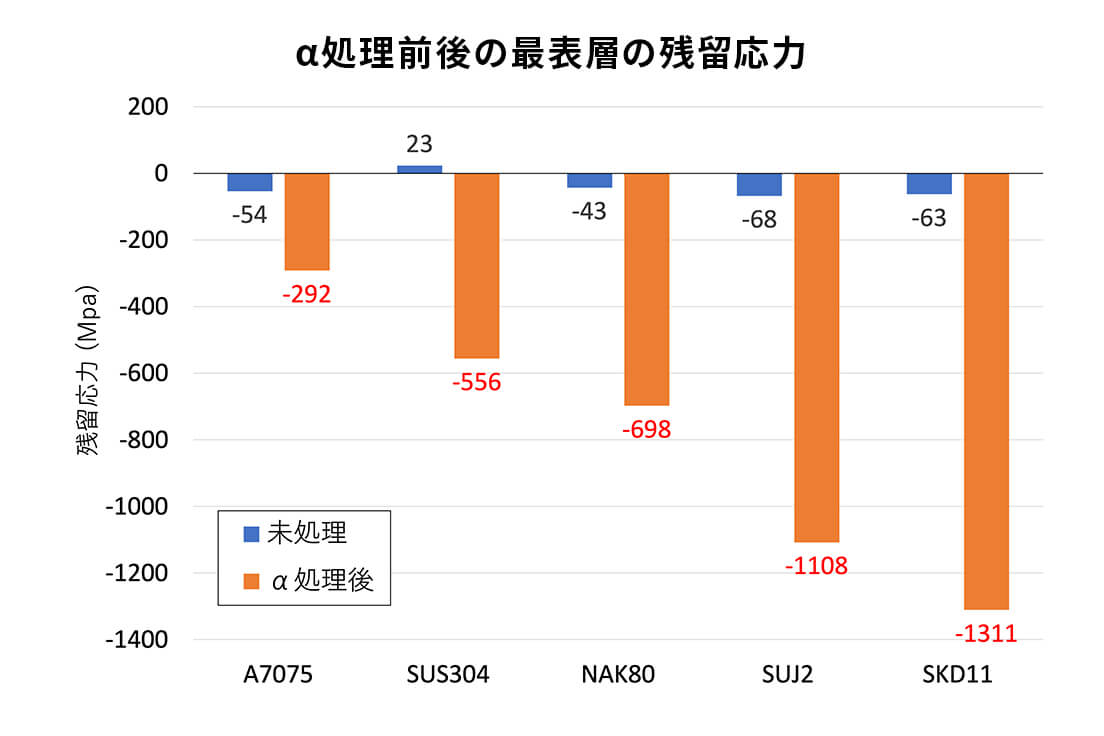

2. 大きな圧縮残留応力の付与と表面硬度の上昇

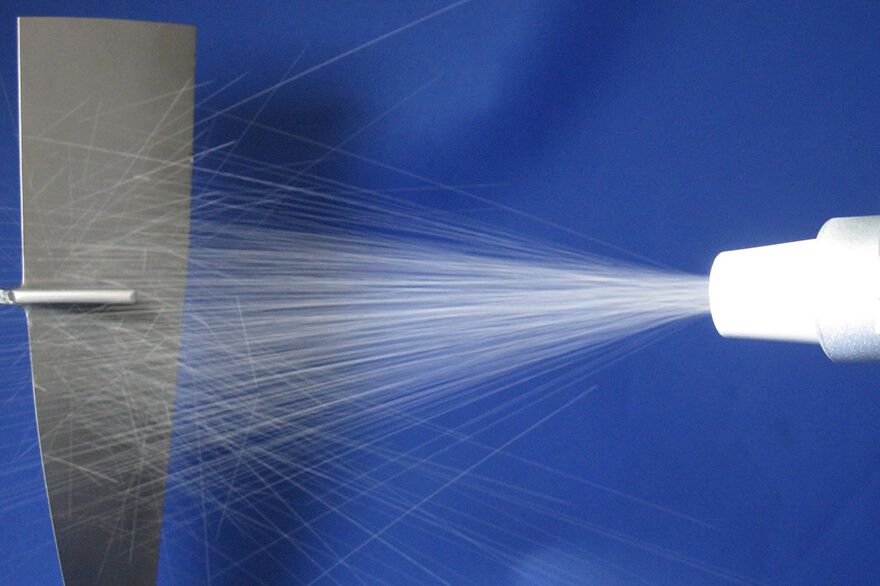

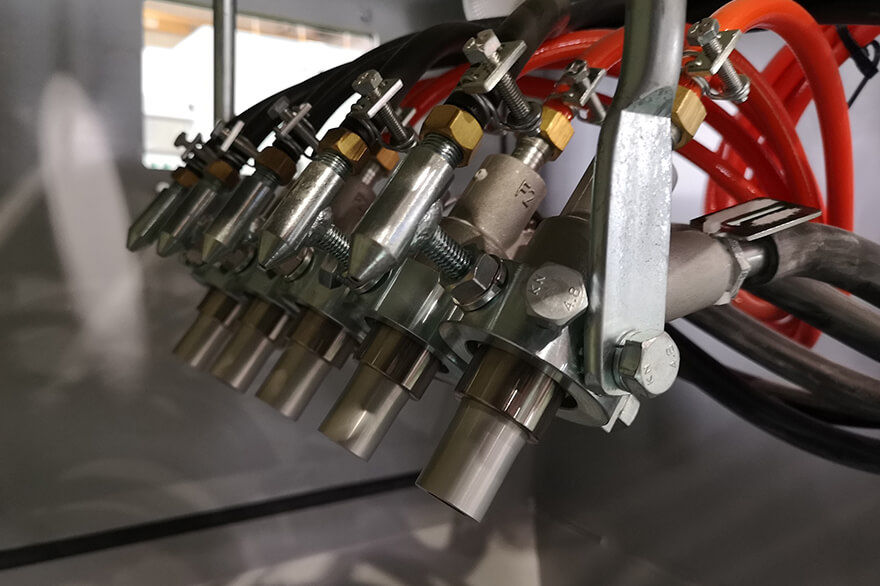

α処理専用メディアを被加工物に対して高速で噴射することによって、表面近傍付近への大きな圧縮残留応力の付与と飛躍的な硬度向上を実現出来ます。

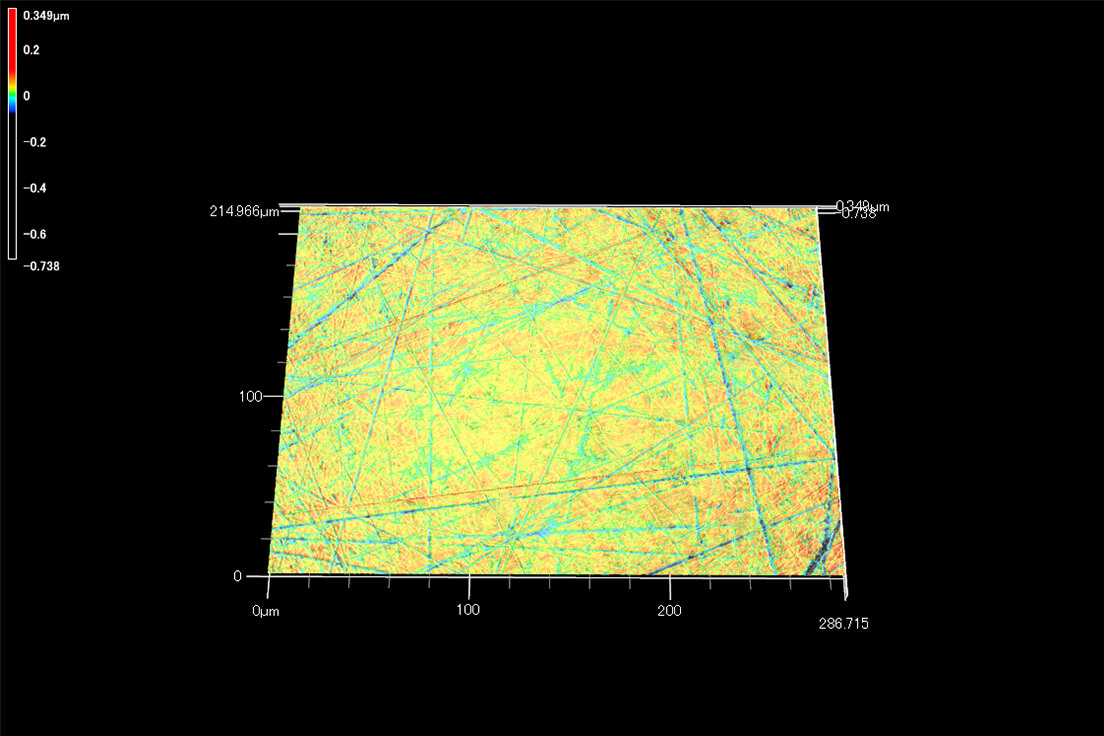

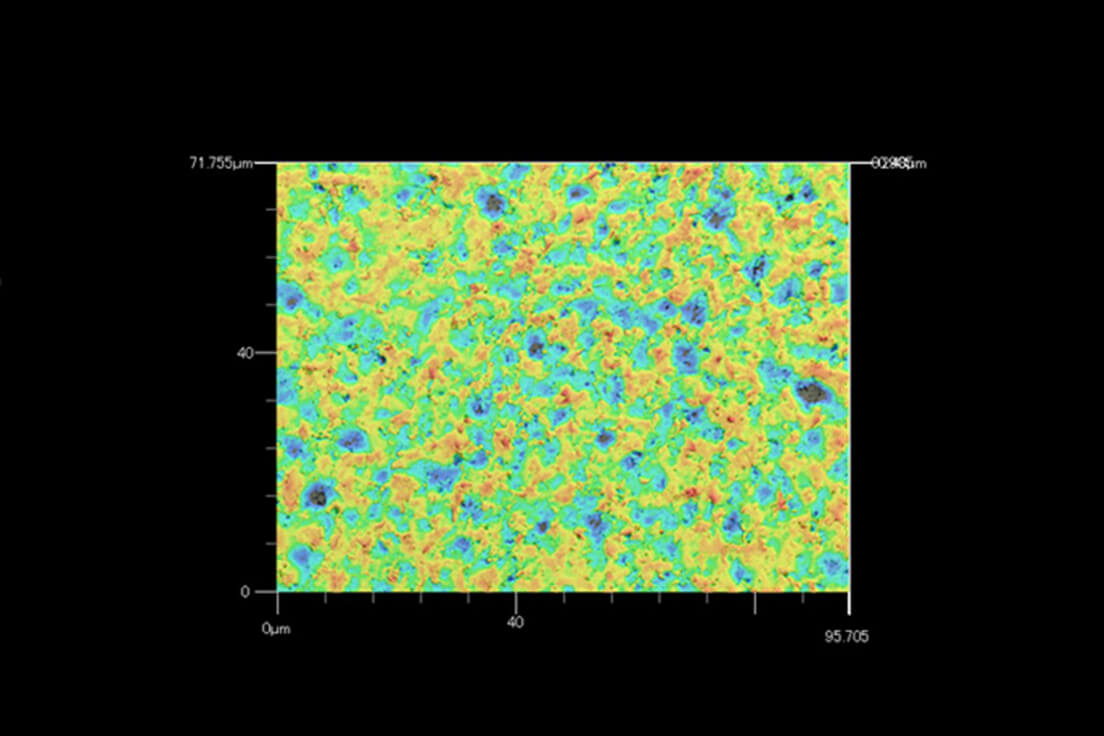

3. マイクロテクスチャ形成による摺動性向上

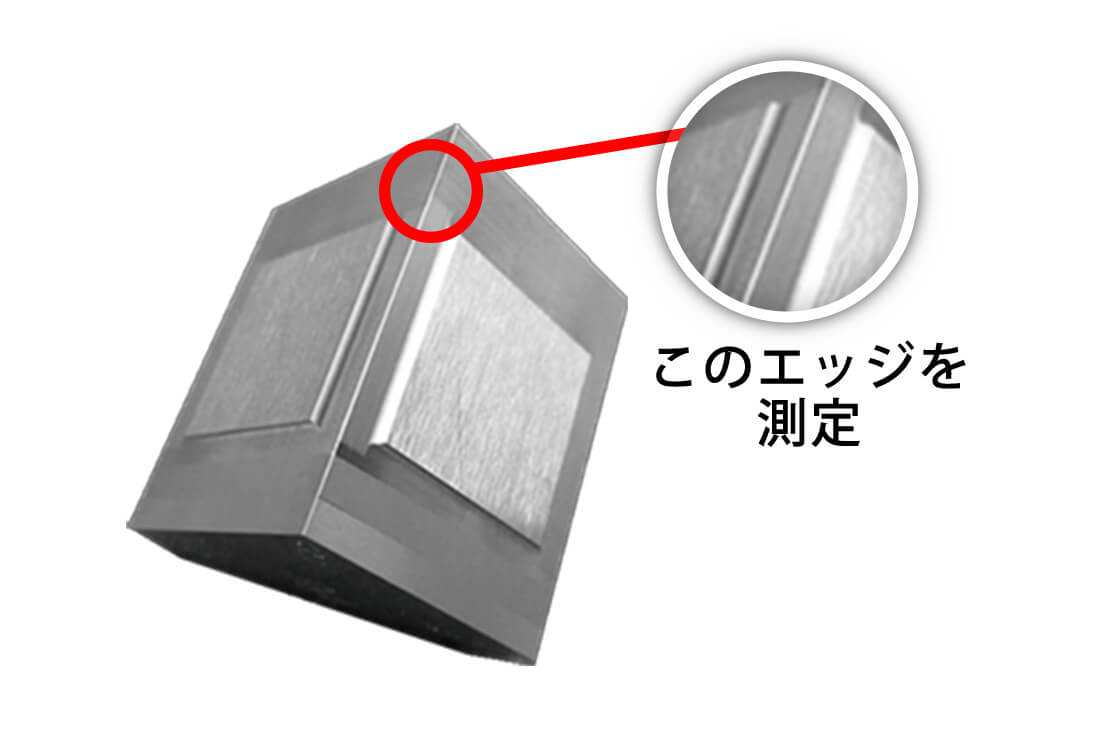

α処理後の表面は、処理専用メディアの衝突によって出来た、マイクロテクスチャと呼ばれる微細な凹凸の集合体であり、形成されたマイクロテクスチャによって、切削痕などの表面欠陥が無く、摩擦抵抗が低減した摺動性の良い表面となります。また、エッジへの加工後も寸法・形状をほとんど変化させません。

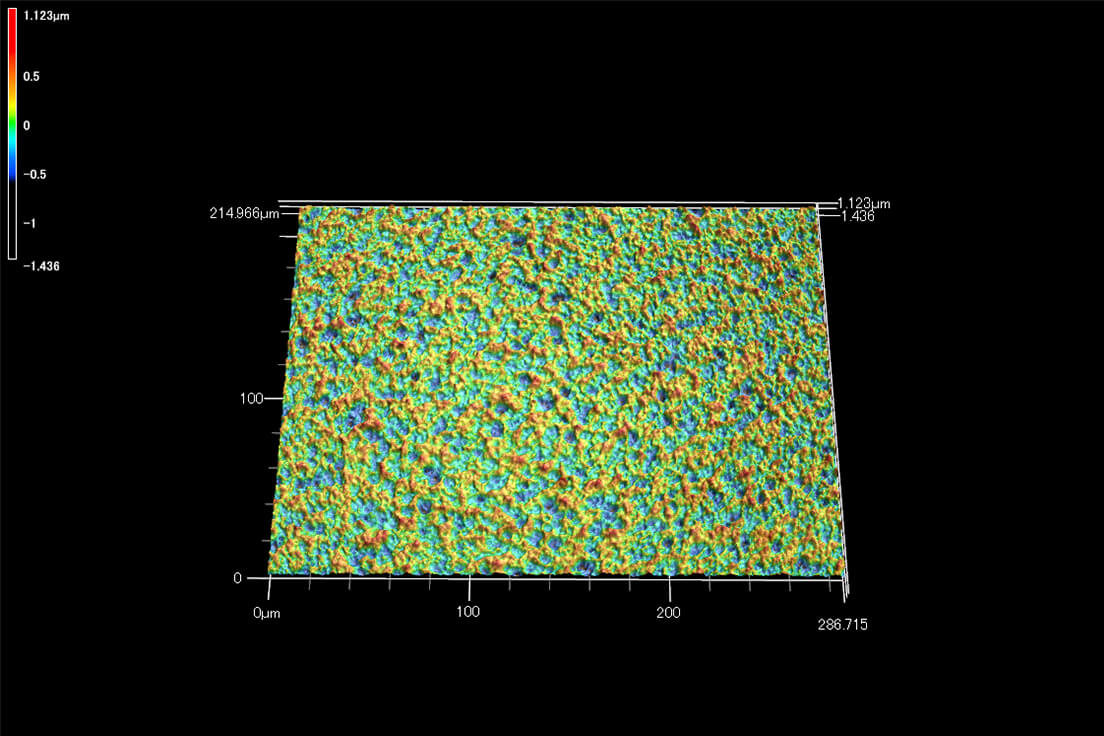

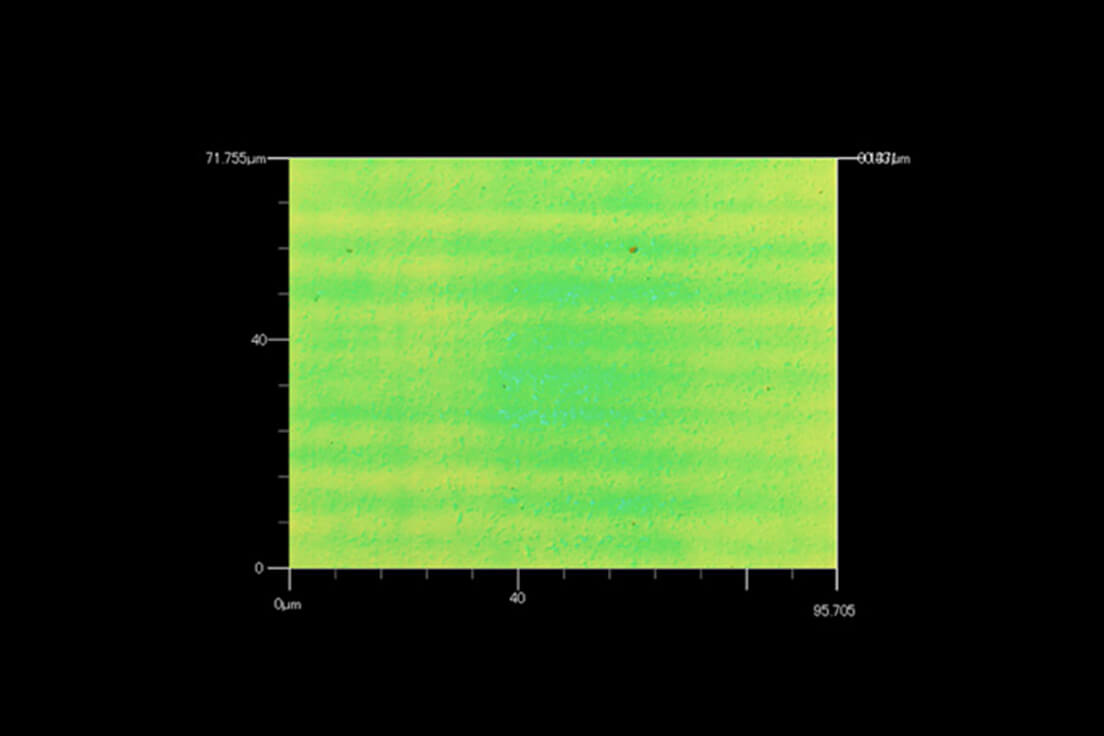

表面の観察 (材質:SCM415 浸炭材、測定:レーザー顕微鏡×1000倍)

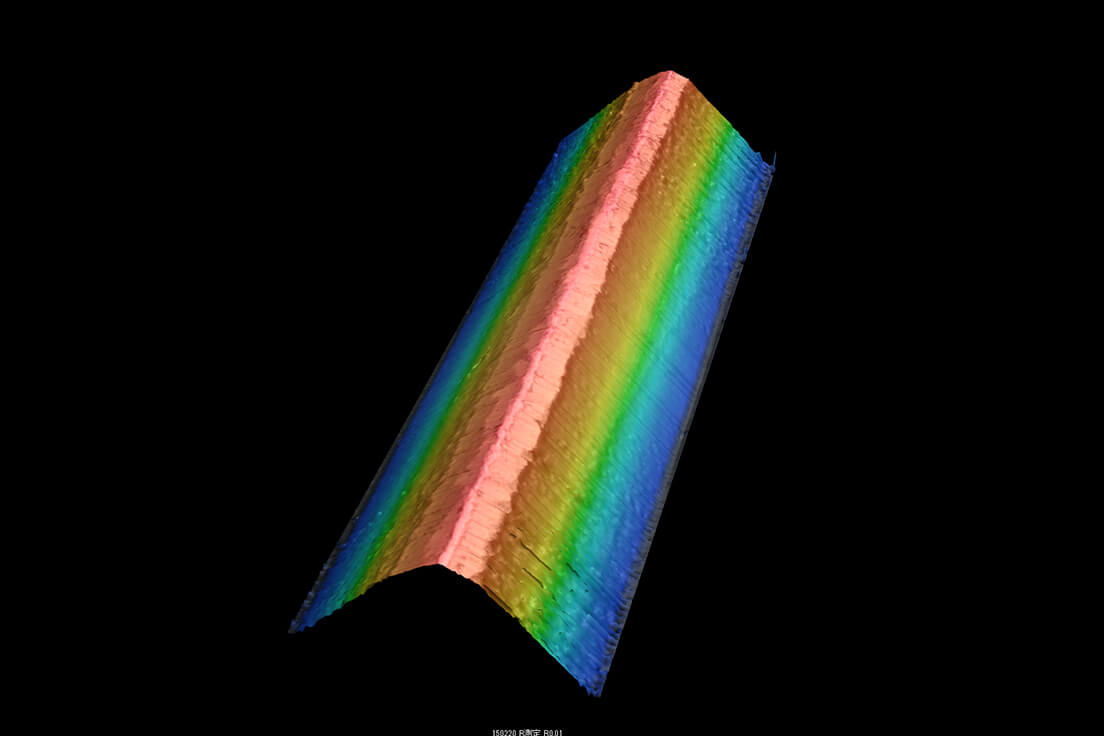

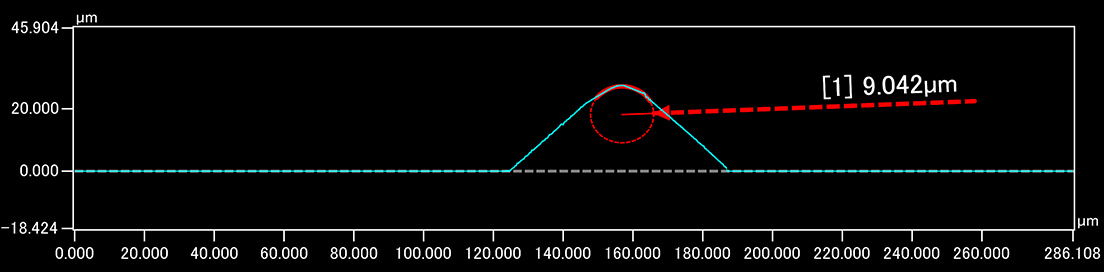

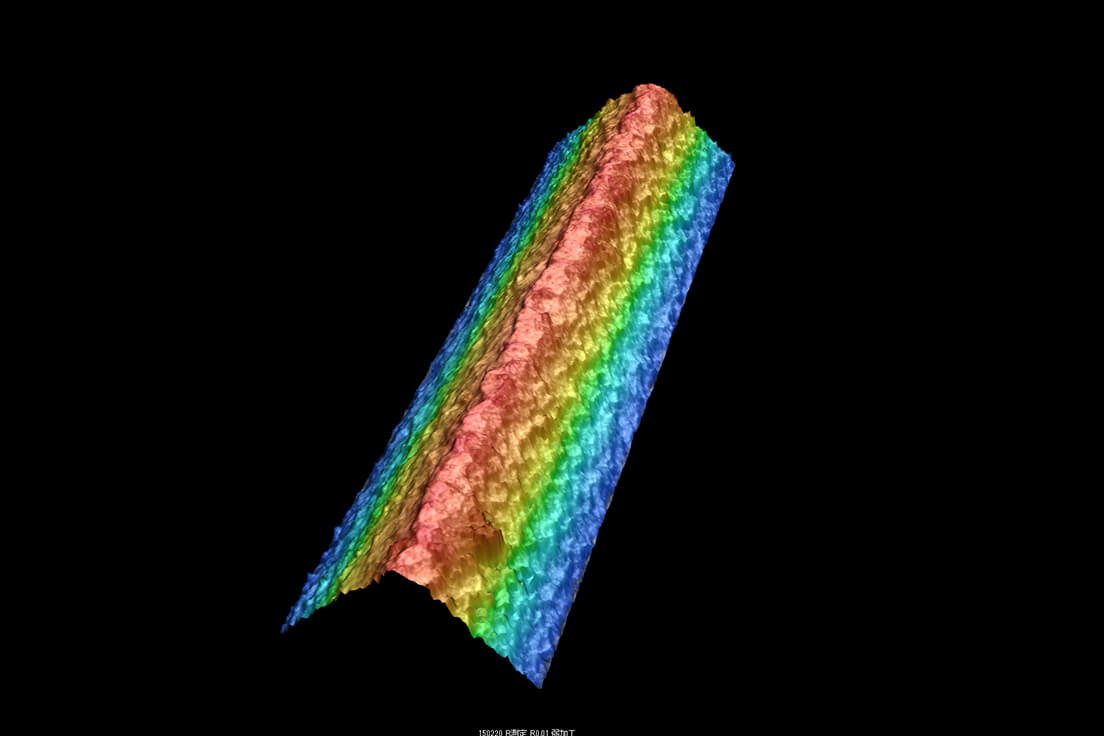

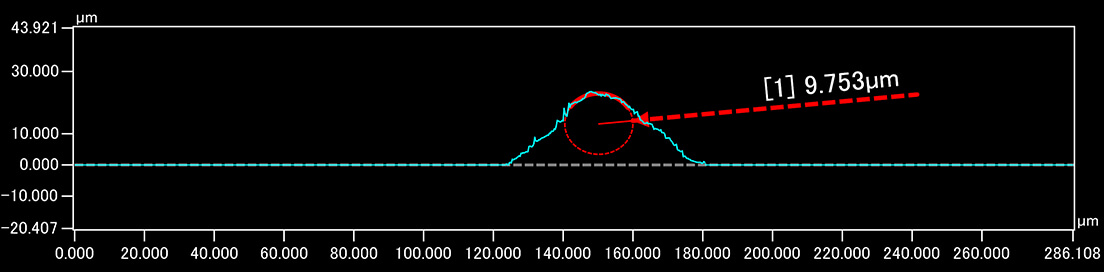

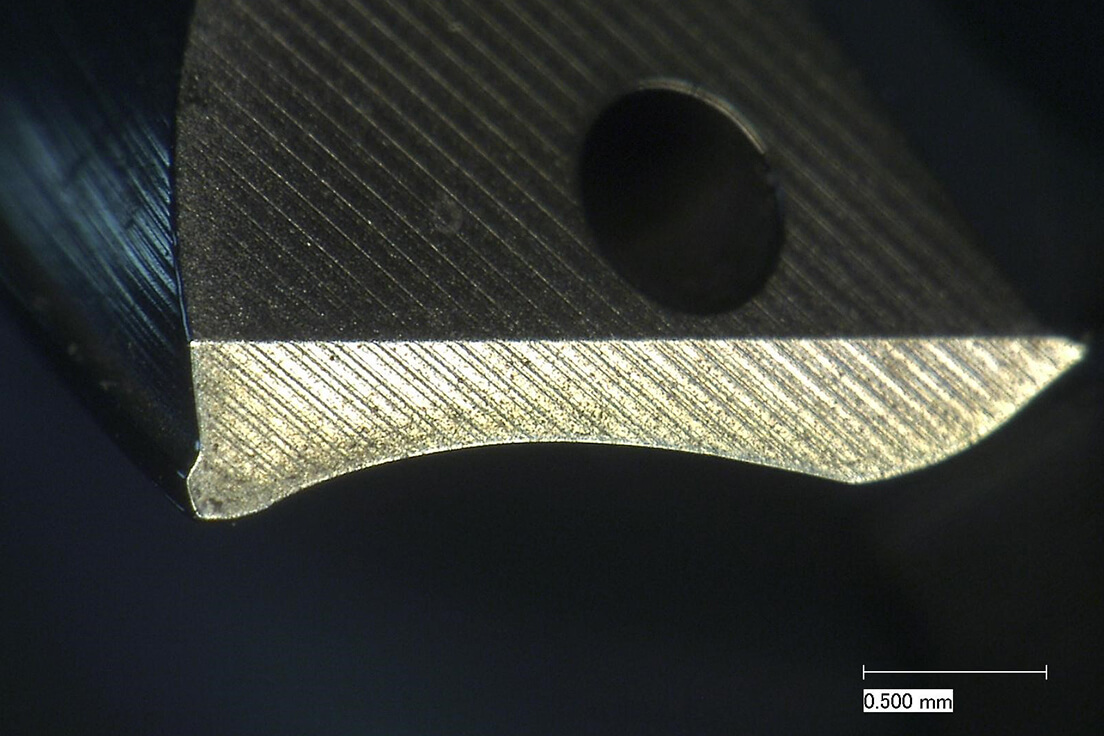

エッジへのα処理後の表面の観察 (材質:NAK80、測定:レーザー顕微鏡)

未処理面のエッジ部の粗さ

| 円弧R | 9.042 |

単位:μm

α処理後のエッジ部の粗さ

| 円弧R | 9.753 |

単位:μm

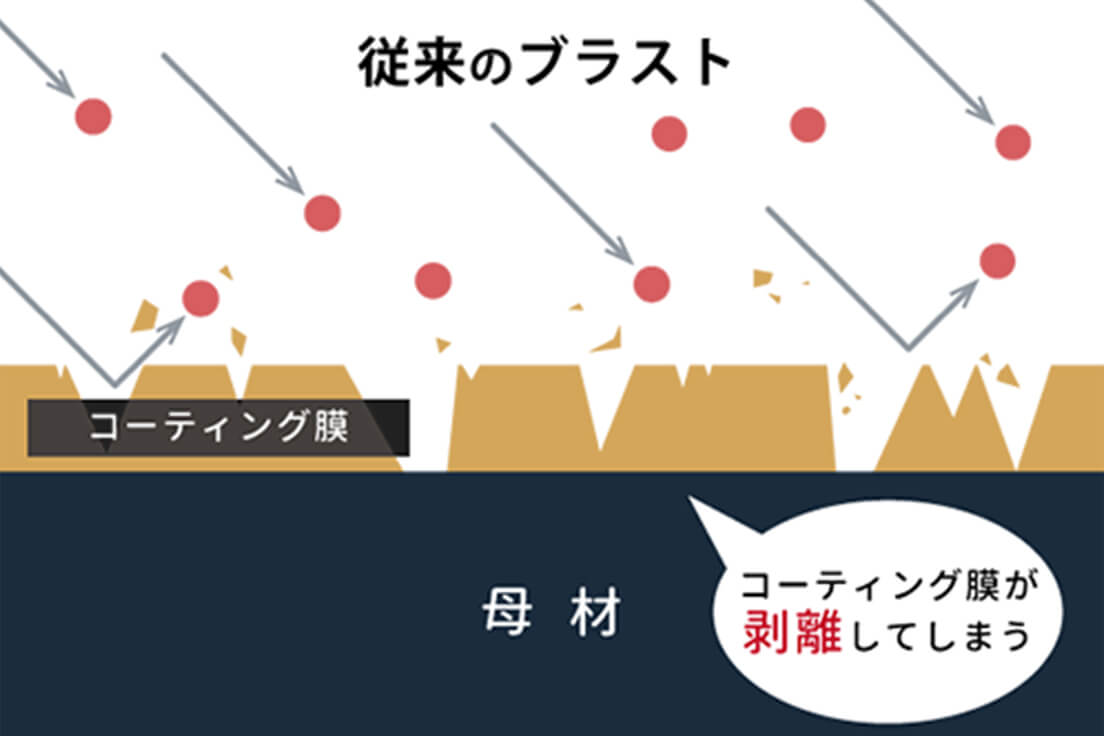

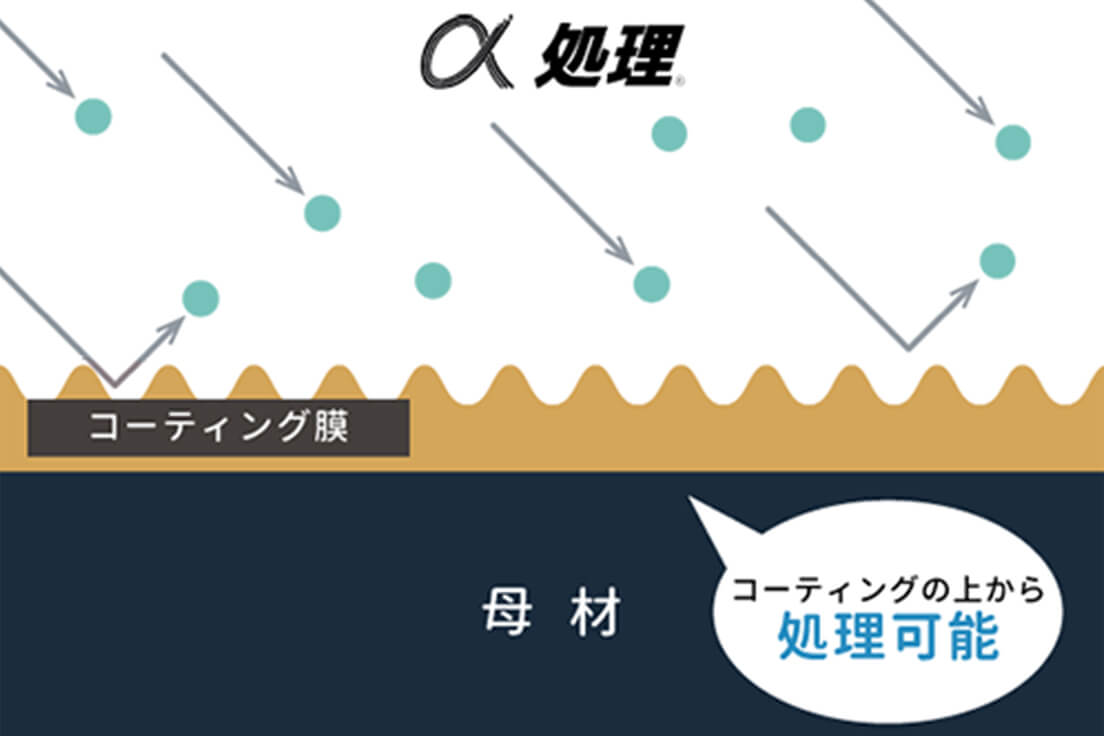

4. コーティング膜・めっき後への応力調整・摺動性向上

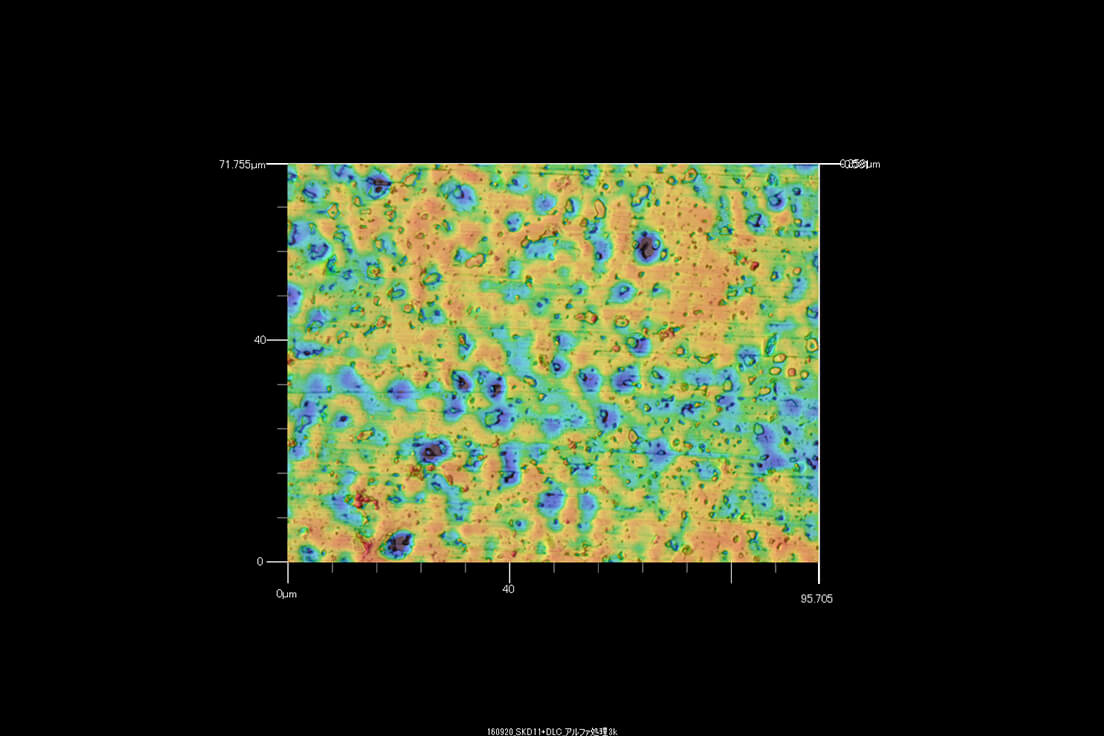

DLC・クロムめっき等の硬質コーティング膜の上から、従来のブラスト加工を行うと被膜が剥離してしまいますが、α処理では被膜を剥離させることなく、被膜自体の残留応力調整や摺動性を向上させるナノディンプルを形成することができます。

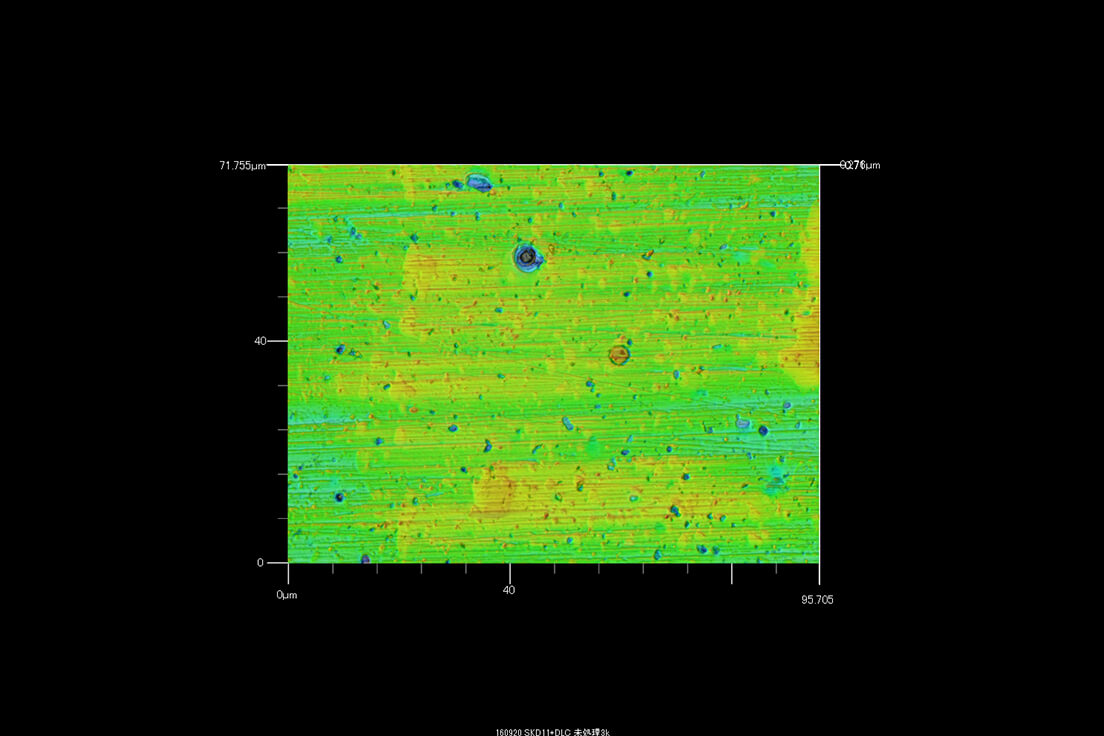

表面の観察 (材質:SKD11+DLCコーティング、測定:レーザー顕微鏡×3000倍)

5. 高強度・高脆性材料の摺動性向上

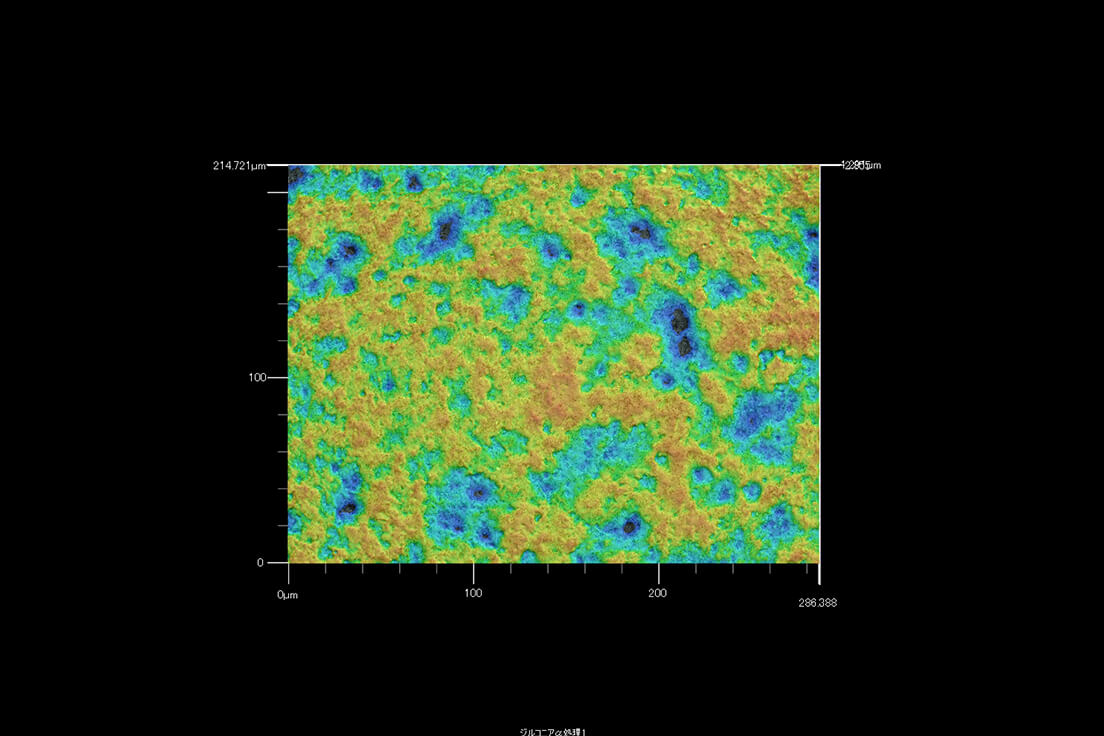

テクスチャの形成が難しいジルコニア、超硬合金といった高強度・高脆性材料に対しても摺動性の高いテクスチャ形成が可能です。

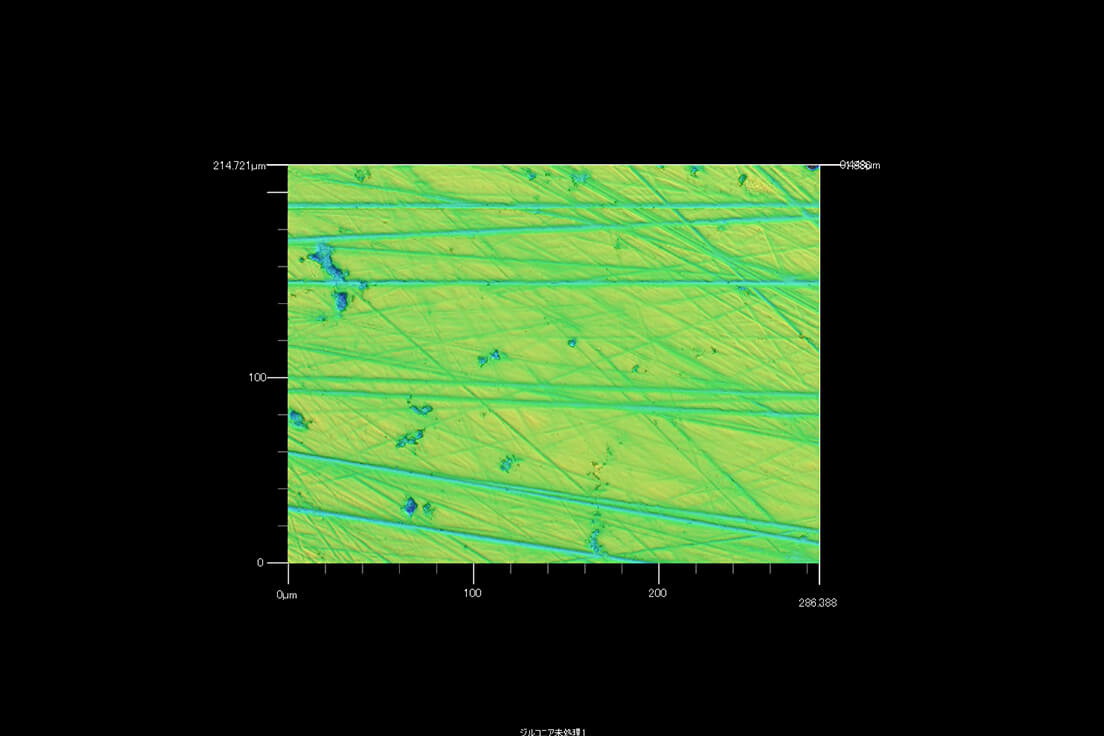

表面の観察 (材質:ジルコニア、測定:レーザー顕微鏡×1000倍)

表面の観察 (材質:超硬合金、測定:レーザー顕微鏡×3000倍)

tests α処理後の超硬ドリルへの過負荷試験

α処理により未処理ドリルの約5倍の寿命を実現

α処理した超硬ドリルには刃先に大きな残留応力が導入されており、穴加工におけるドリル寿命は過負荷試験(メーカ推奨の1.5倍の送り速度で穴加工)で未処理ドリルの約5倍※に向上しております。また、画像の通りα処理による刃先の形状変化、チッピングが無く、工具本来の切れ味を維持します。

- 2021年精密工学会春季大会学術講演会講演論文集 p210-211掲載

case 効果事例

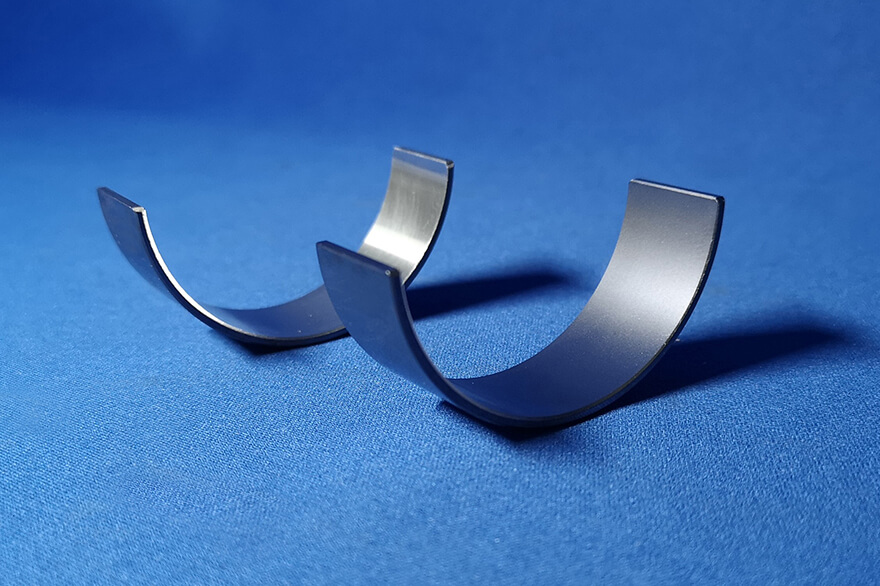

精密な駆動部品

- 寸法・形状変化もほとんどなく精密な駆動部品の耐久性が5倍以上に向上

- 転がり摩擦する摺動部品の摺動性向上

プレス金型(パンチ・ダイ)動部品

- 曲げ加工用プレス金型(ダイ)の寿命が10倍以上に向上

- DLCコーティングの施してあるアルミ成形用パンチに対してα処理を行い、アルミの離型性が向上

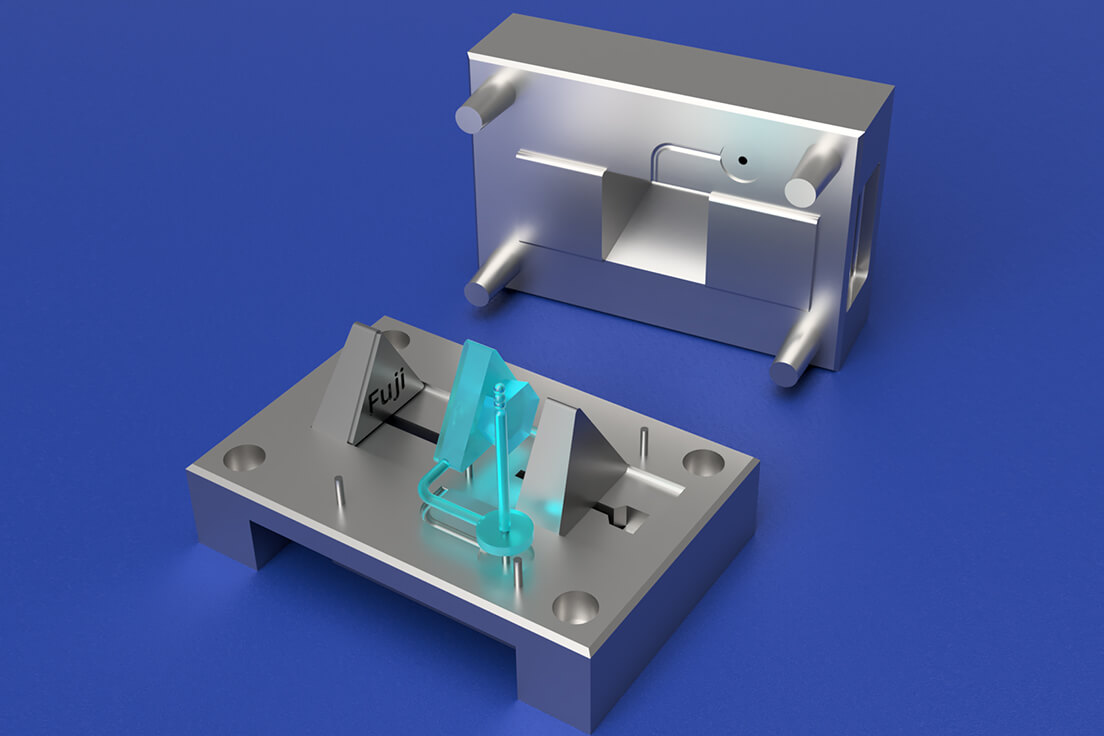

樹脂金型

- 繊維入り樹脂用スプルーの耐摩耗性が向上。熱処理と異なり、α処理ならば必要な箇所だけを処理できます。

- 離型時に大きな負荷がかかっていた入れ子の寿命が10倍以上に向上

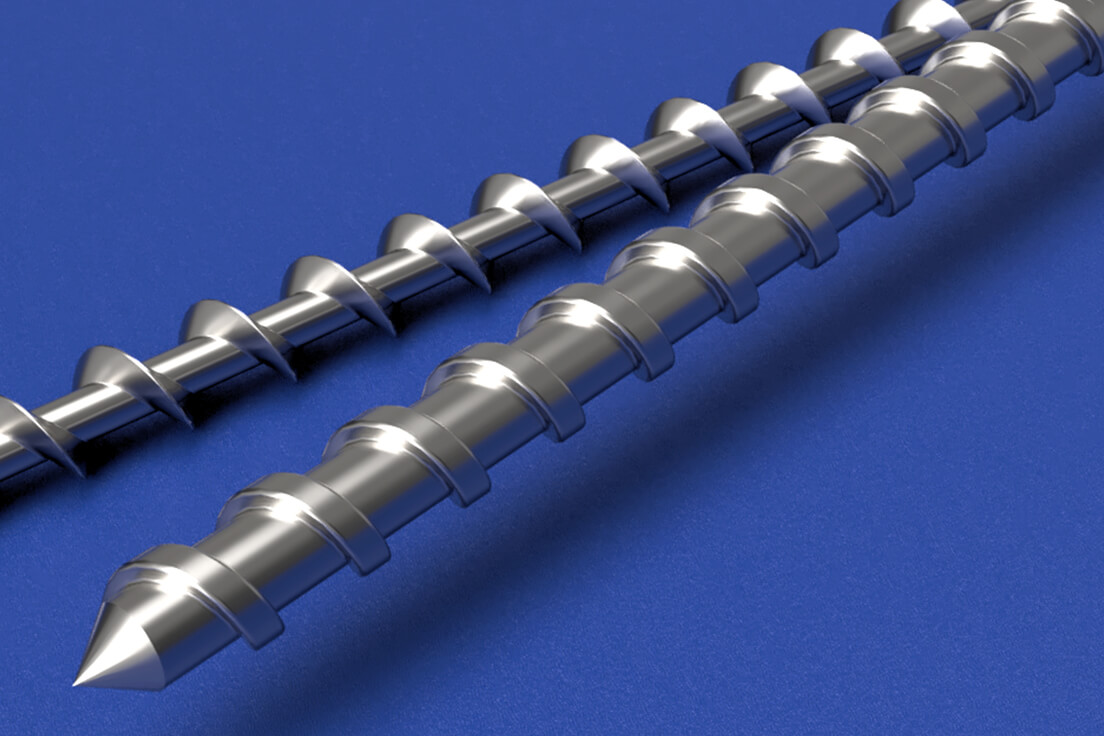

射出成型機スクリュー

マイクロテクスチャによりスクリューへの汚れ付着が軽減。また、炭化物による黒点発生も抑制

切削工具

- ドリル、エンドミル、タップ、インサートチップなどの切削工具の寿命が大幅に向上

- 摺動性向上により難削材加工の構成刃先の発生を抑制し、加工面の仕上がりが向上

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。