微細バリ取り・面粗度向上

シリウス

用途・技術

細溝、内径部の微細バリ取り・面粗度向上

バリ取りとは、切削加工やせん断加工などの物理的エネルギーを加えた際や樹脂又は金属を成形した際の金型からのはみ出しなどによって発生する意図しない突起やトゲを取り除く仕上げ作業のことであり、バリの高さや根元の厚みは数μmから数cmまで多様で、量産性や要求仕上げ精度を考慮すると万能な工法はなく、バリの特徴にあった様々な方法が用いられております。

当社のエアーブラストでは、バリの状態にもよりますが大まかな目安として根元の厚みが0.1mm以下の爪で押して取れる程度のバリ取り作業の自動化を得意としていますが、当ページではその中でも更に微細な目視では見えづらいレベルの微細バリ取りや表面研磨による面粗度向上、ツールマーク除去が可能な当社独自技術の「ニューマ・ブラスターシリウス®(以下シリウスといいます)」についての特徴や加工事例について詳しくご説明します。シリウス加工以外のエアーブラストによるバリ取りについては下記リンクにてご紹介しております。

about シリウスによる微細バリ取り・面粗度向上とは

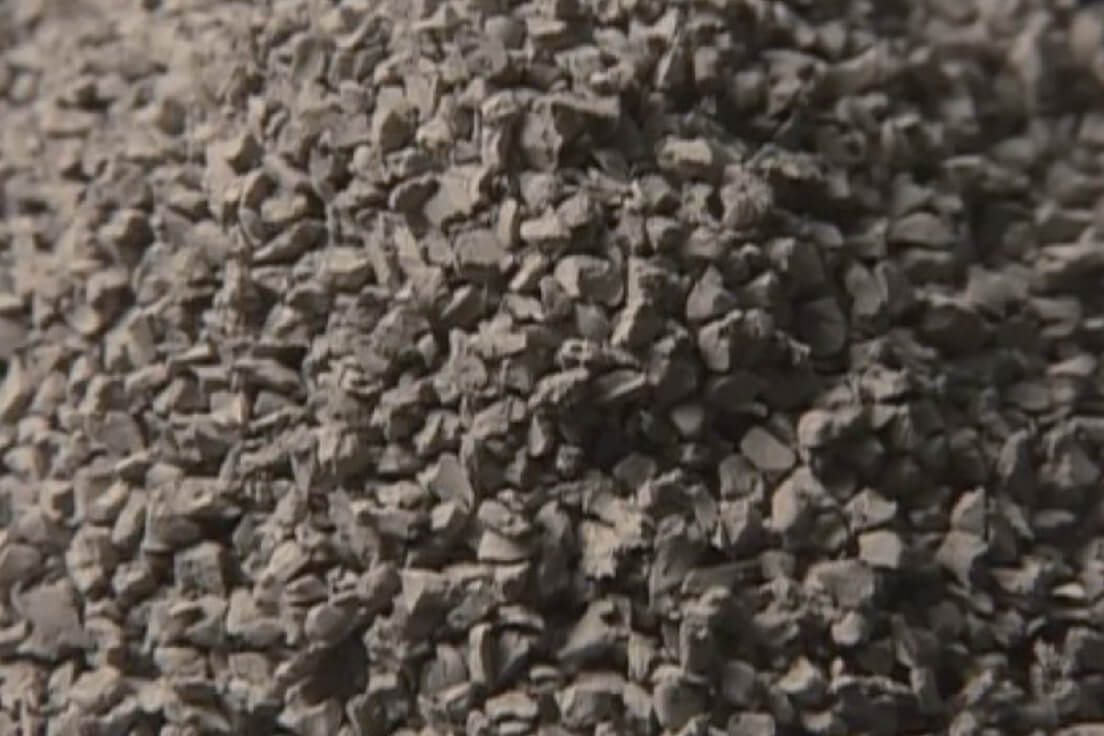

シリウスによる微細バリ取り・面粗度向上とは、砥粒を微小粒径の弾性体に練り込んだシリウスメディア(以下、メディア)を圧縮エアの力で高速で噴射する乾式噴流研磨加工です。被加工物に衝突した無数のメディアは、衝突力とメディア自体の弾性力によって被加工物表面に追従して擦りながら微細バリ取りや表面研磨を行っていきます。このメディアは循環して繰り返し使用することが可能であり、弾性体が摩耗しても内部に練り込まれた新たな砥粒が顔を出すことで安定した加工を実現しております。

自動化が容易で手作業ではバリの取り漏れや加工面のバラツキが出てしまいがちな細溝、内径部への加工を得意とすることから、微細バリ取りの手作業からの変更、手の届かない細溝や内径部のツールマーク除去、金型の手磨き時間短縮などの幅広い用途で活用されております。

他の鏡面仕上げ・研磨加工方法との比較

| シリウス | バフ研磨 | バレル研磨 | |

|---|---|---|---|

| 研磨機構 | 微小粒径の弾性体メディアが噴射エネルギーにより加工対象の表面を追従しながら研磨。(乾式研磨) | 綿、フェルトなどに研磨材をつけたものを高速回転させ、加工対象に押し当てて研磨。 | 加工対象と研磨石、コンパウンドが擦れ合うことで研磨。(主に湿式研磨) |

| 加工の特徴 | 細溝、内径部への加工が可能 1個流し生産により接触不良ゼロ、量産・自動化対応。 作業者によるバラツキ無し。 |

深めのキズや大きいバリまで加工可能。 研磨スピードが速い。 初期コストが安い。 |

小物を大量にバッチ処理可能。 加工作業は加工対象の投入、排出のみ。 |

| 欠点 | 鏡面レベルまでの仕上げは難しい。(別シリーズの自動化対応鏡面仕上げ加工シリウスZにて対応可能) | 作業者により仕上がりに差が出やすい。量産には不向き。バフカスや油分が表層に埋め込まれる。 | 細溝、内径部はうまく研磨出来ない。製品同士の接触によるキズが出来る。部分的研磨は出来ない。 |

| 薬剤の使用 | 不要 | 油脂 | 界面活性剤・防錆材 |

| 加工対象のサイズ・ 形状の制約 |

大型・複雑形状も可。 部分的研磨にも対応。 |

複雑形状は不向き | 大型、重量物は不可。 細溝、内径は不向き。 |

case 加工事例

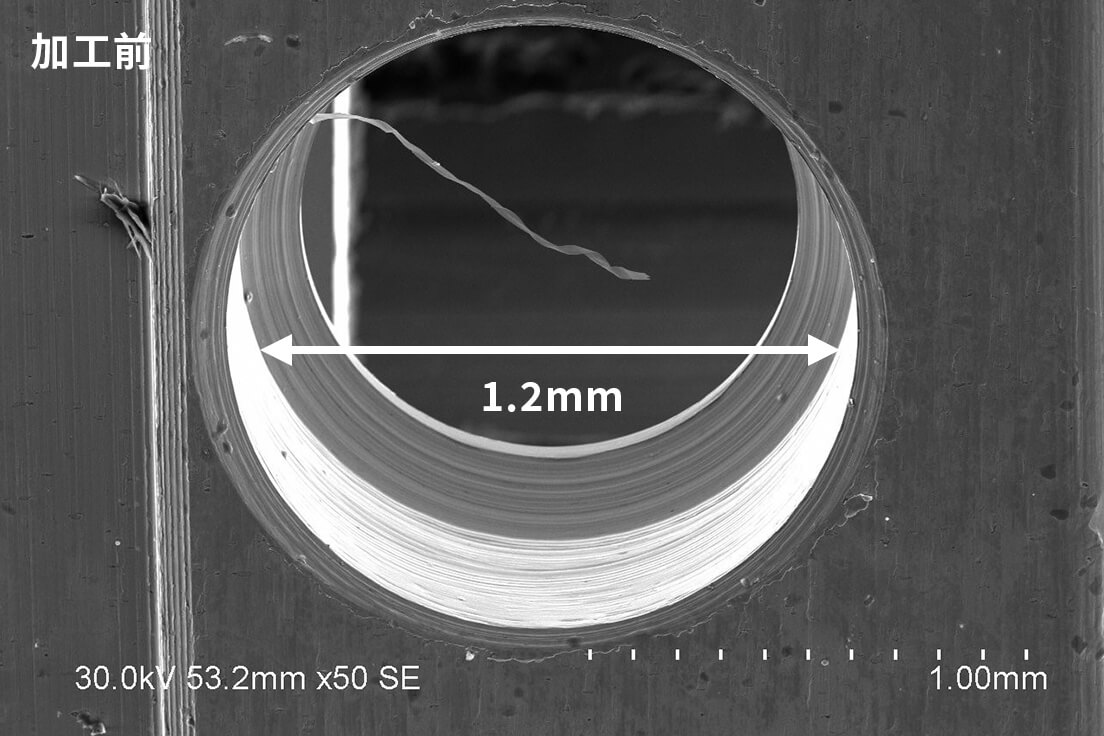

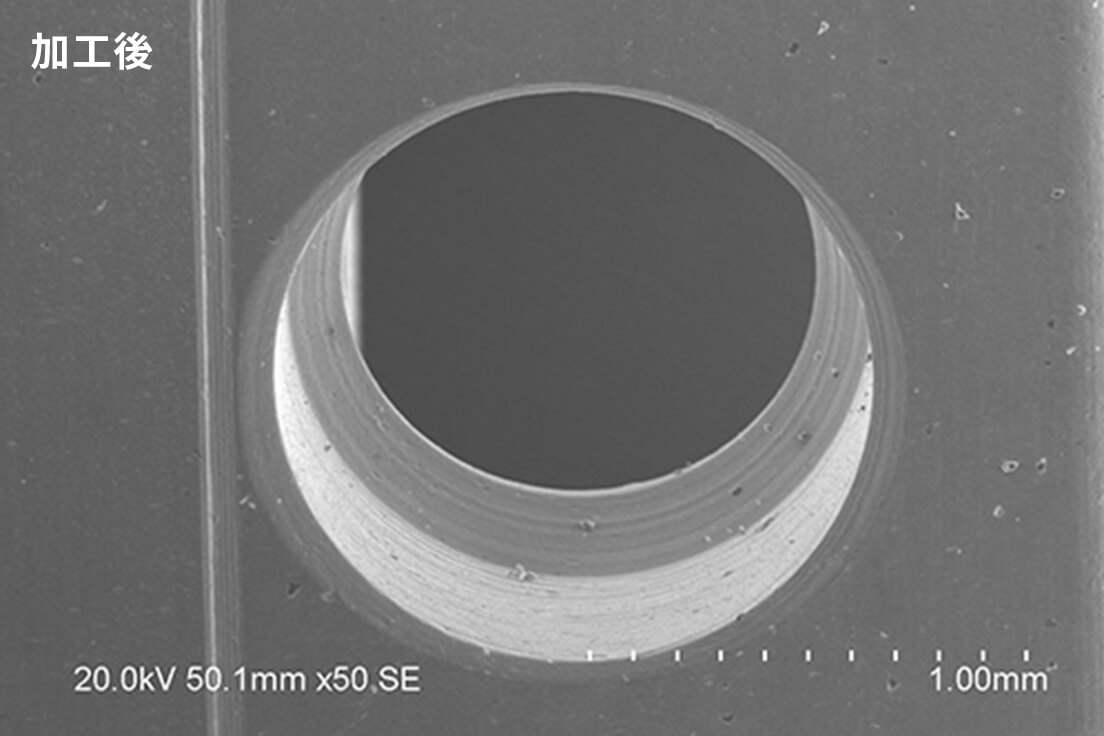

機械加工後の微細バリ取り

シリウス加工の目的

- ヤスリやリューターでは取り切れない穴周辺部や細溝などの微細バリ取り

- 微細バリ取り面の面粗度向上

- 自動化により、バリの取り忘れや加工面のバラツキの無い均一品質の実現

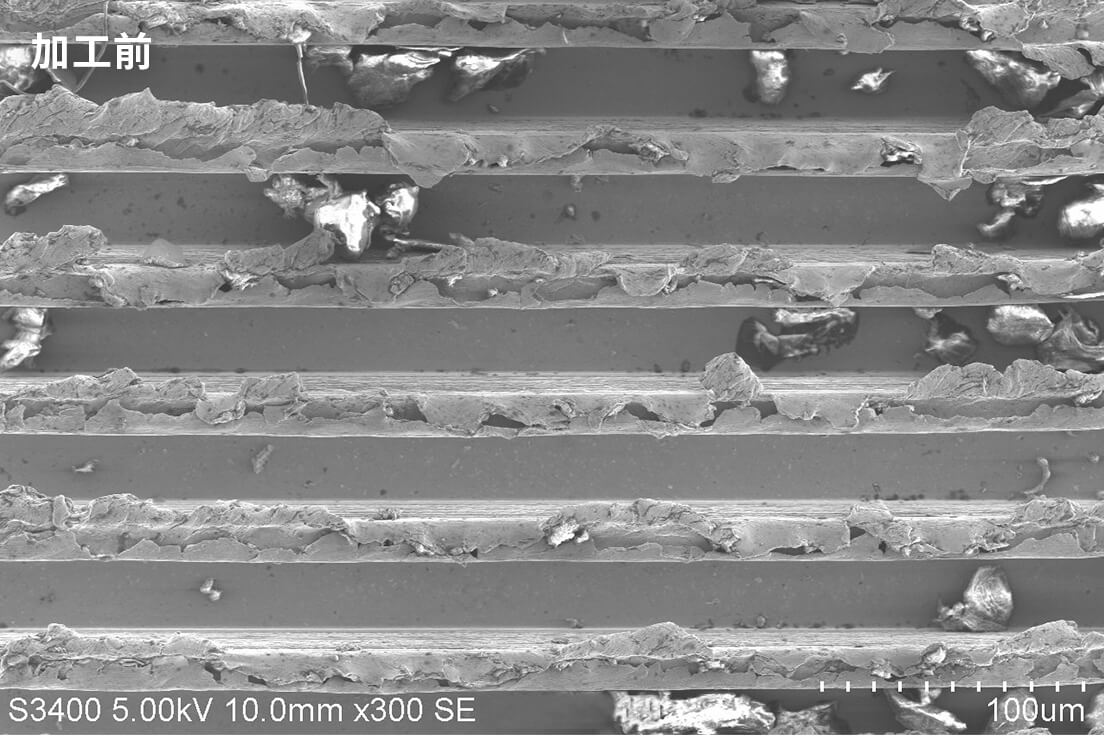

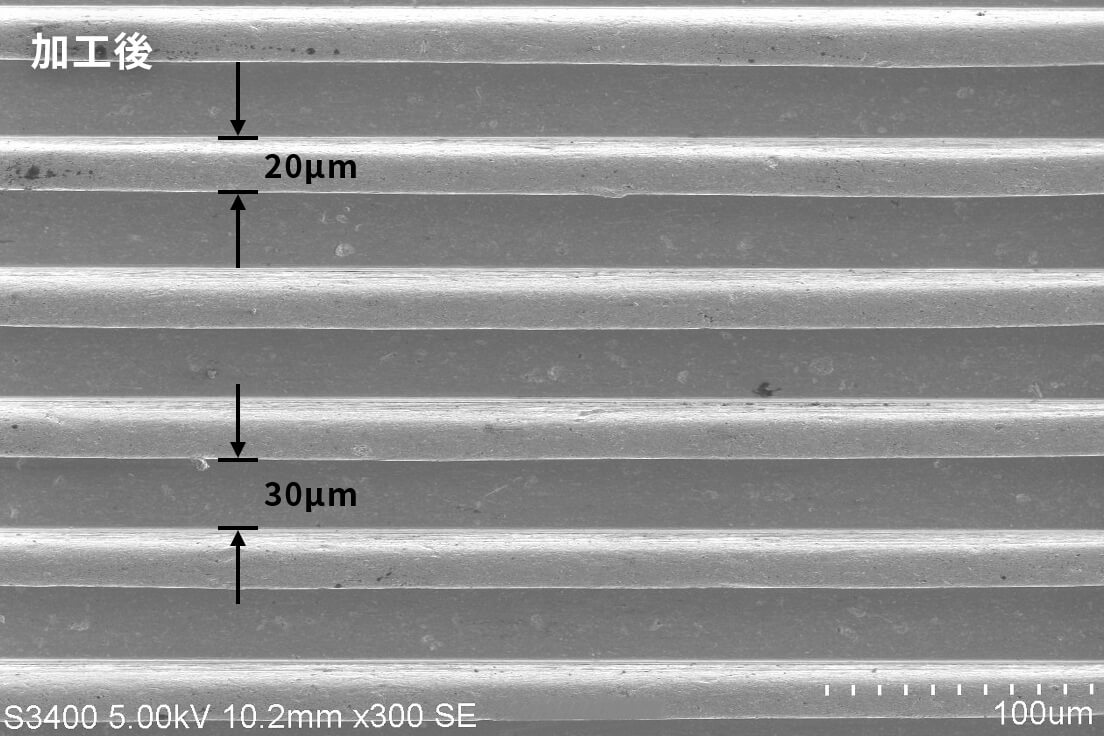

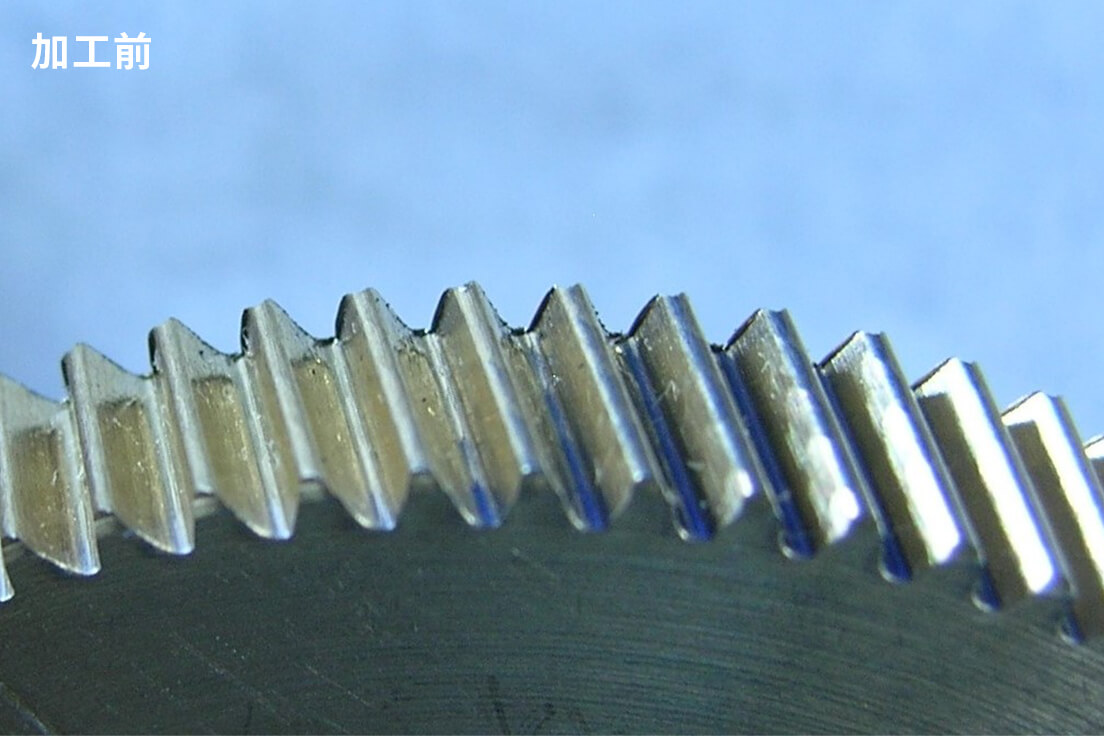

細溝の微細バリ取り・面改善

シリウス加工の目的

- 噴流加工ならではの空気の流れを活用し細溝を効率的に研磨加工

- 手作業では難しい細溝の微細バリを除去

- 面粗度向上により流路抵抗の低減

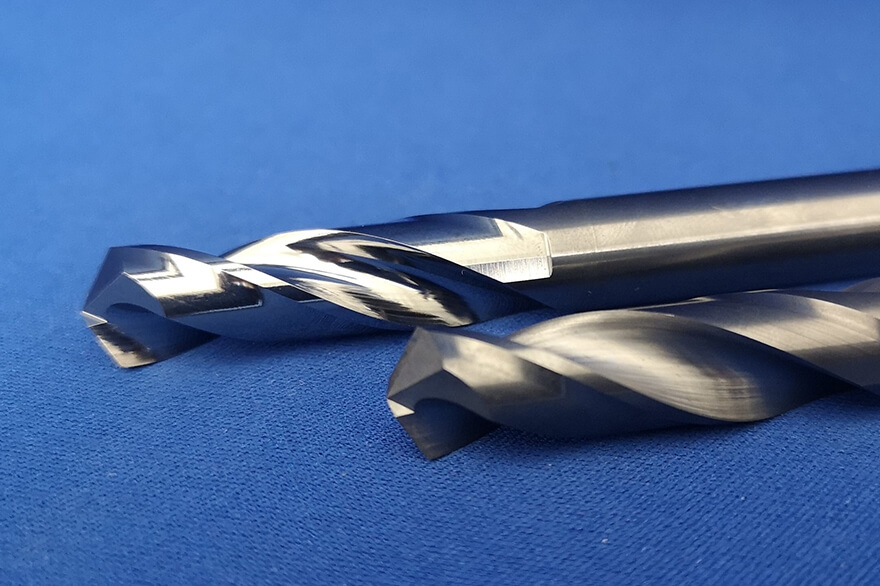

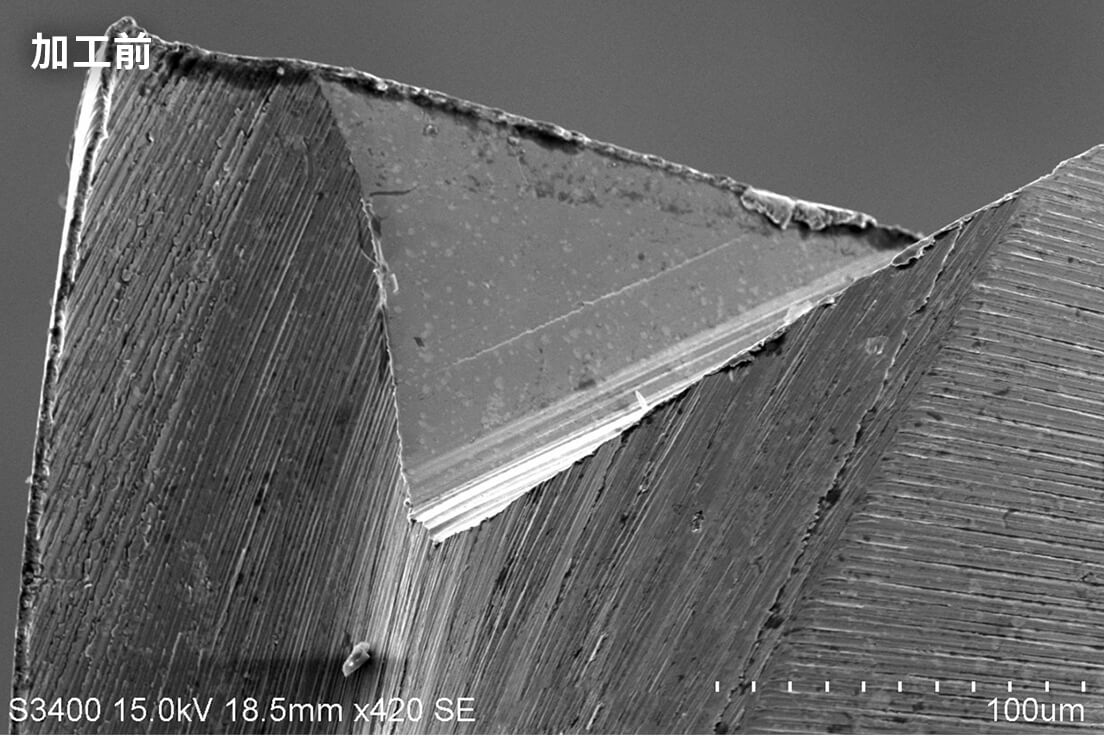

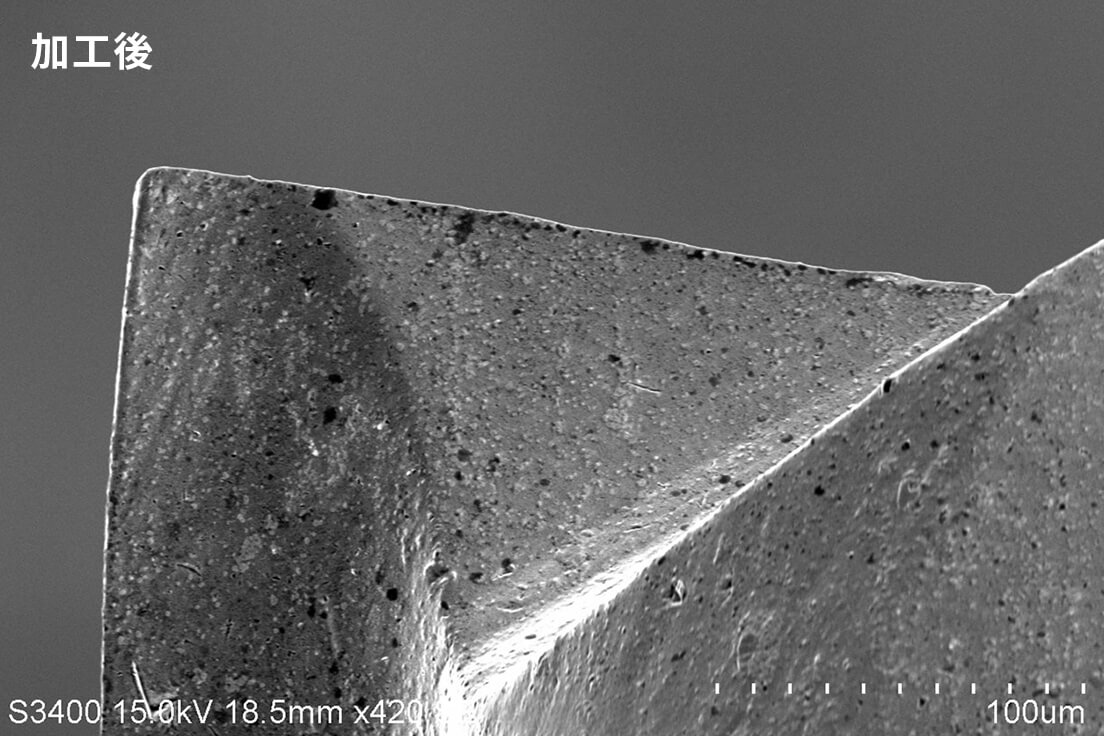

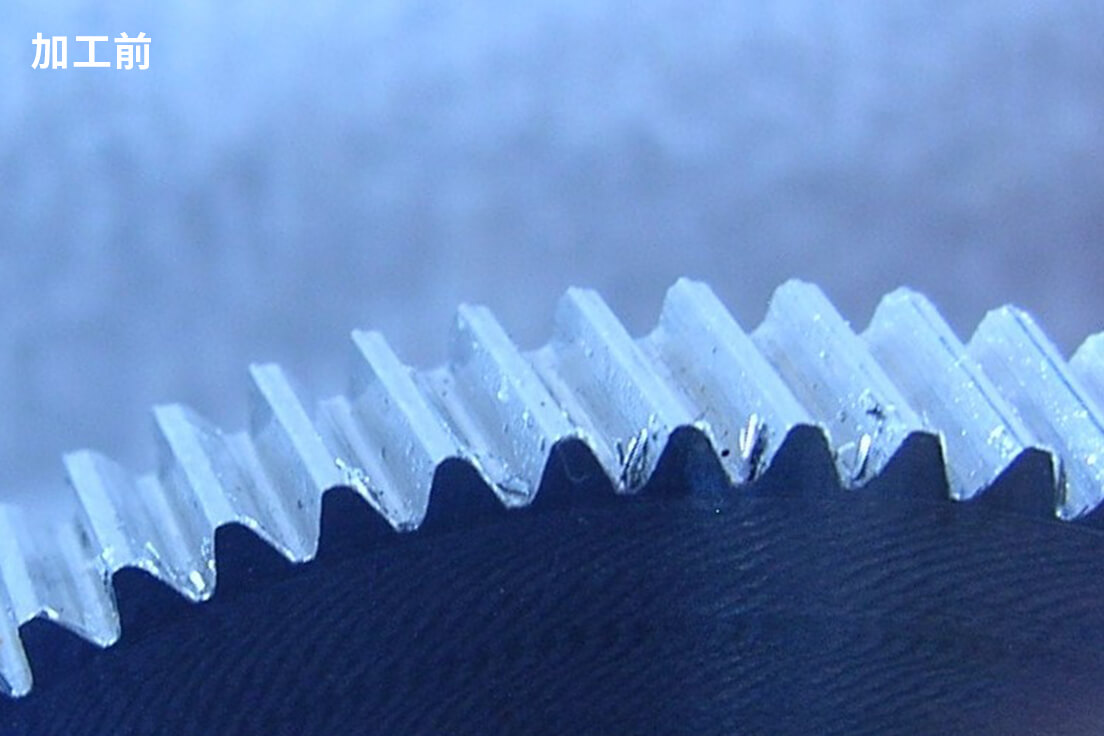

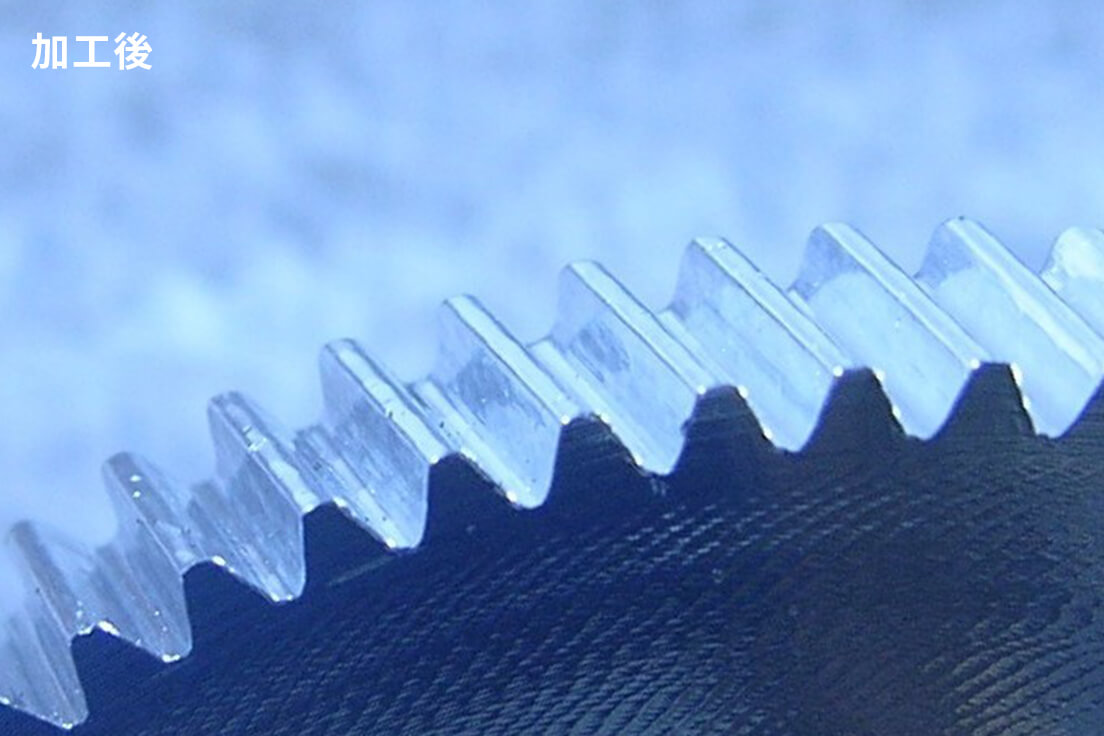

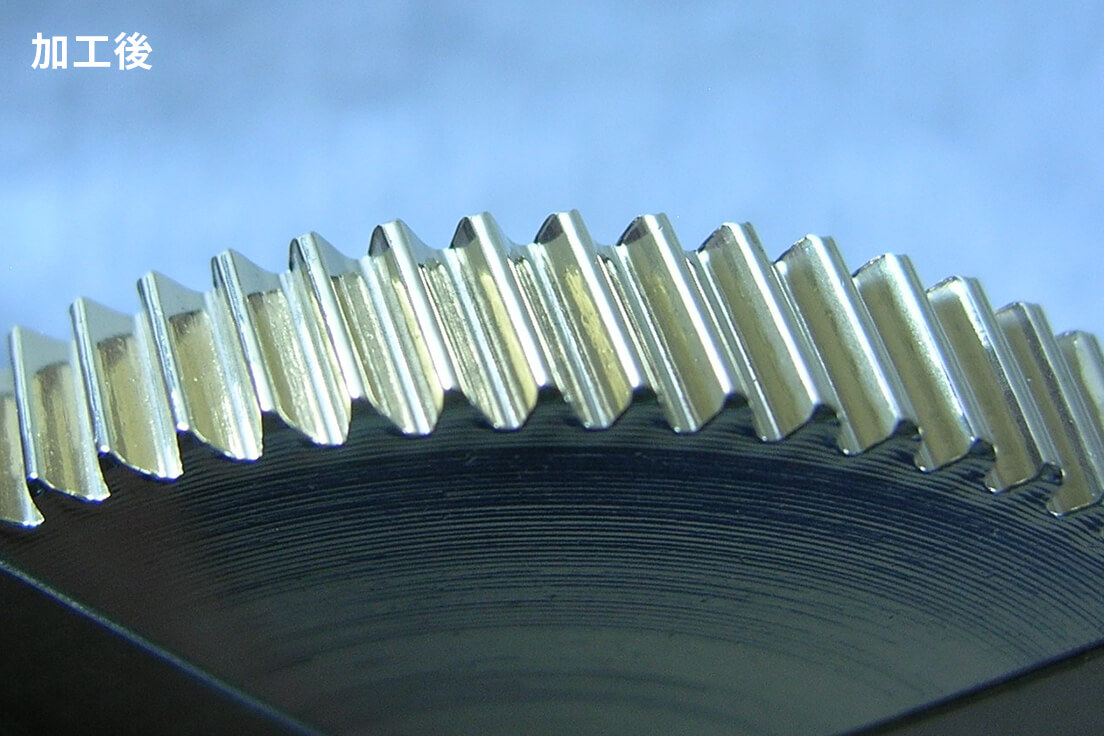

切削工具の面改善

シリウス加工の目的

- エンドミル刃先の微細バリ取りによる初期チッピングの防止、長寿命化

- コーティング前処理としての面粗度調整

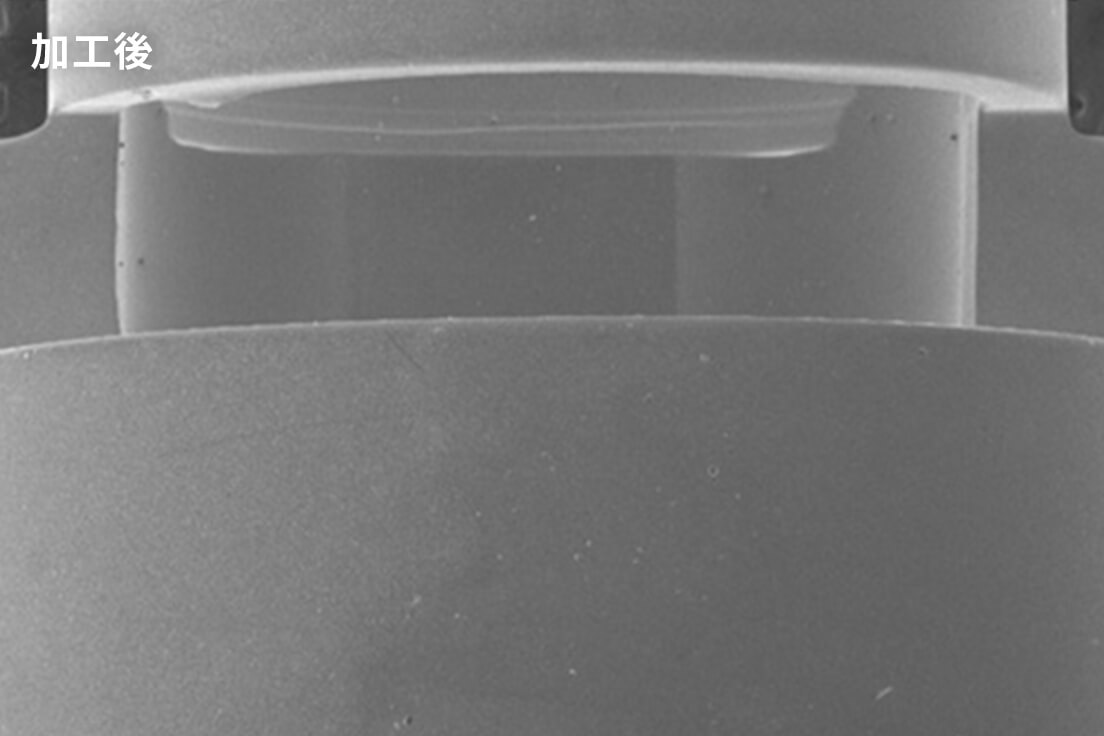

トムソン刃へのR付け

シリウス加工の目的

- 薄い刃物の刃先の10μm程度の超微細バリを除去

- 刃先の面粗度向上及びR付けによる耐久性向上

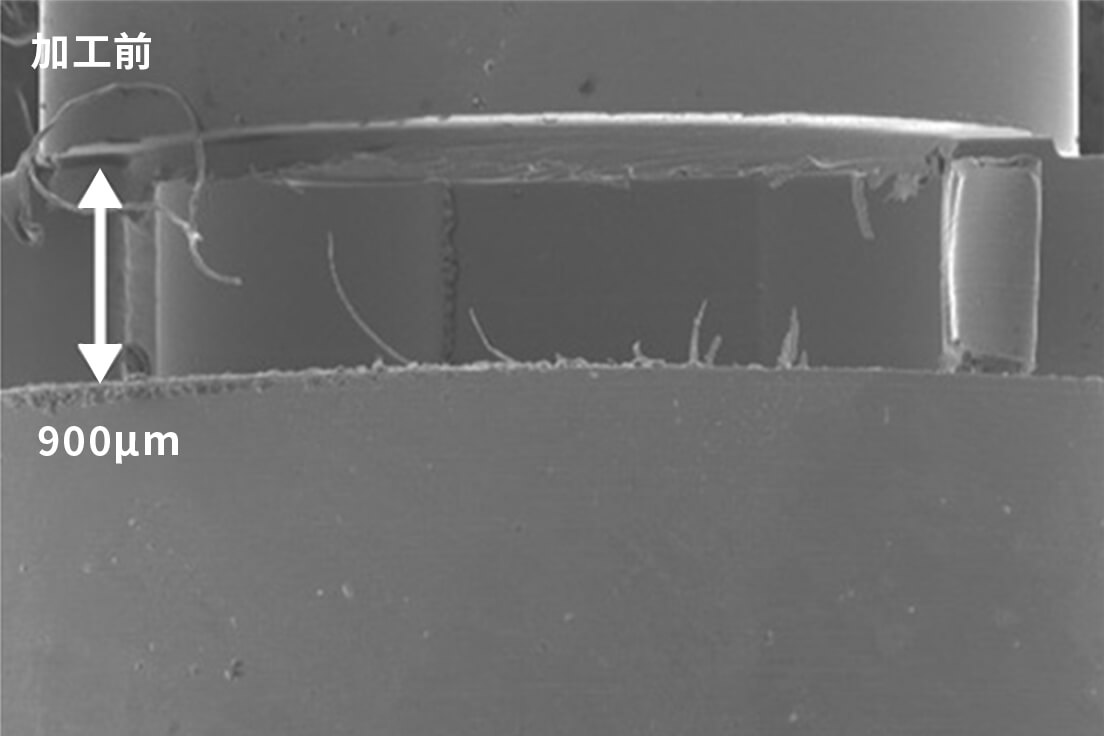

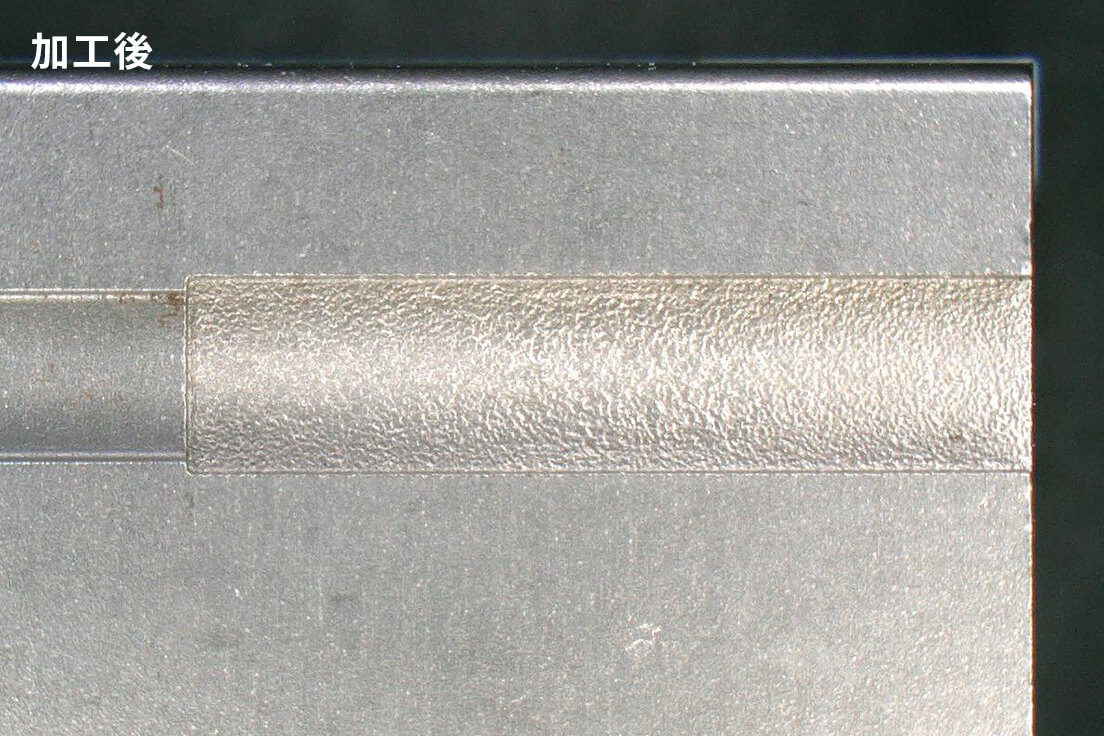

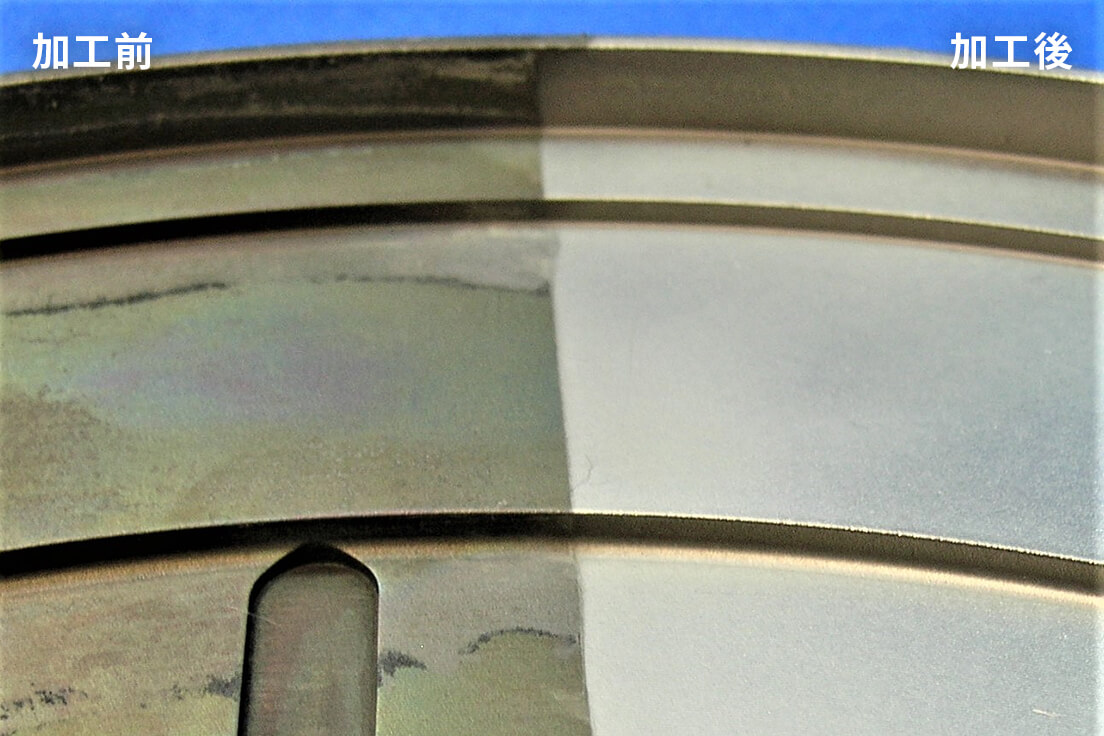

ツールマーク除去

シリウス加工の目的

- 切削加工面に発生する加工変質層及び残留ひずみの除去による耐久性の向上

- ツールマーク除去と面粗度向上

- 型離れや摺動部などで抵抗となる方向性のある切削目を無方向性に変更

※表面状態や要求仕上げ精度などにより粗・中仕上げなど複数工程が必要になる場合があります。

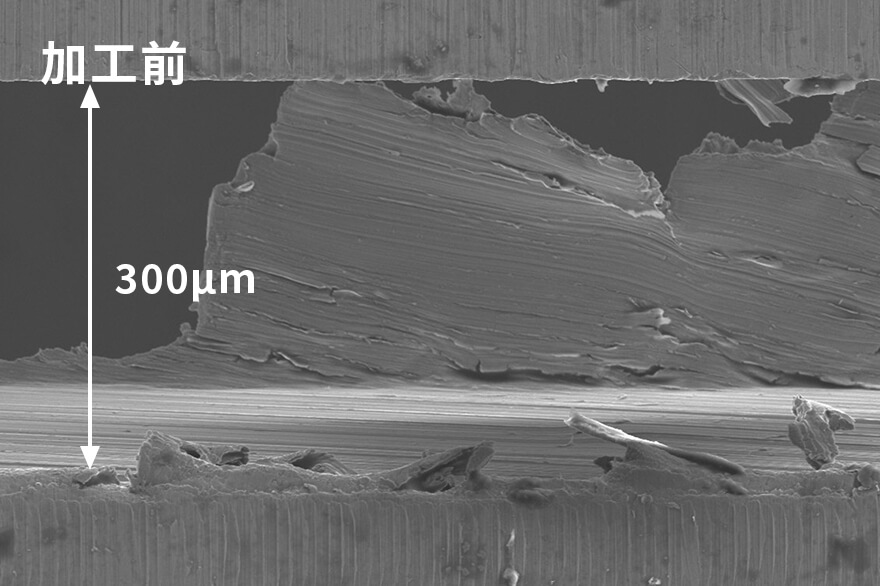

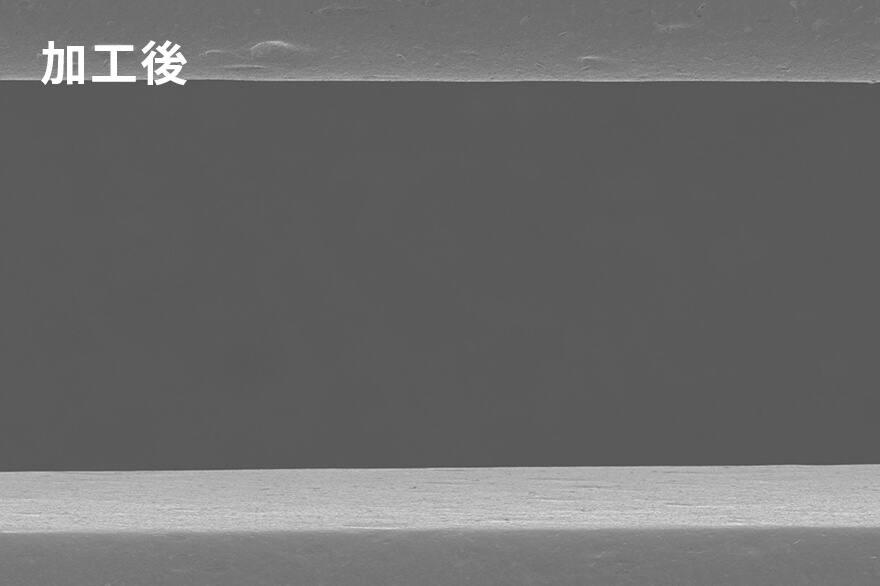

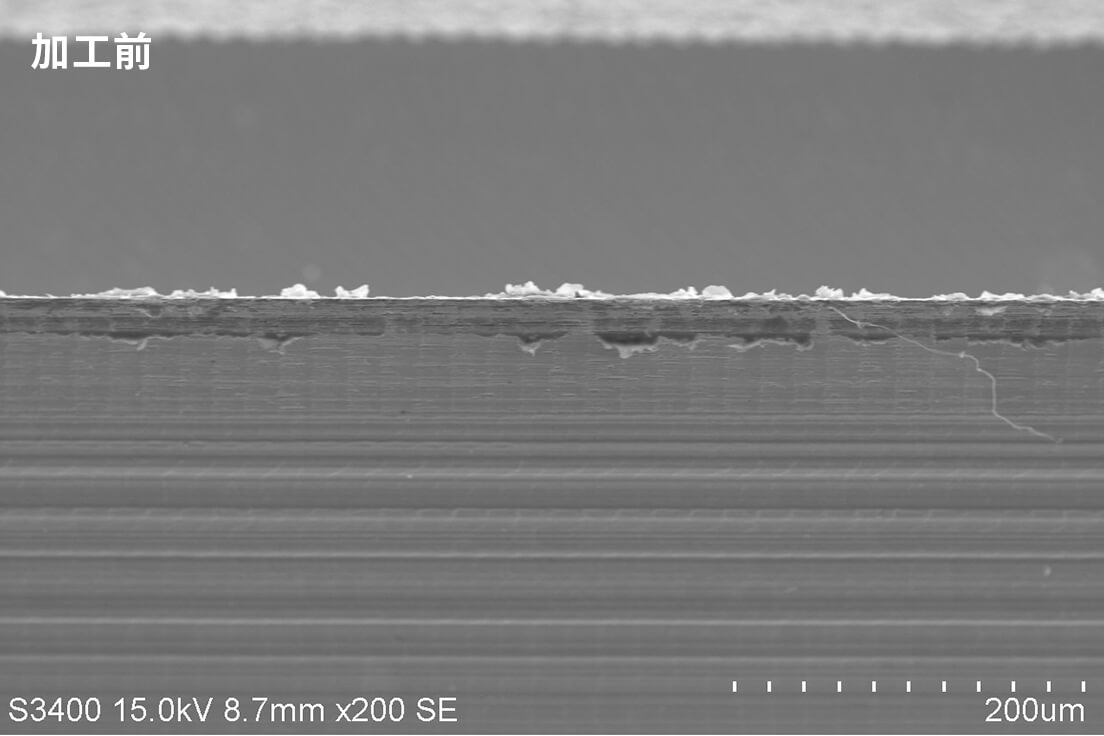

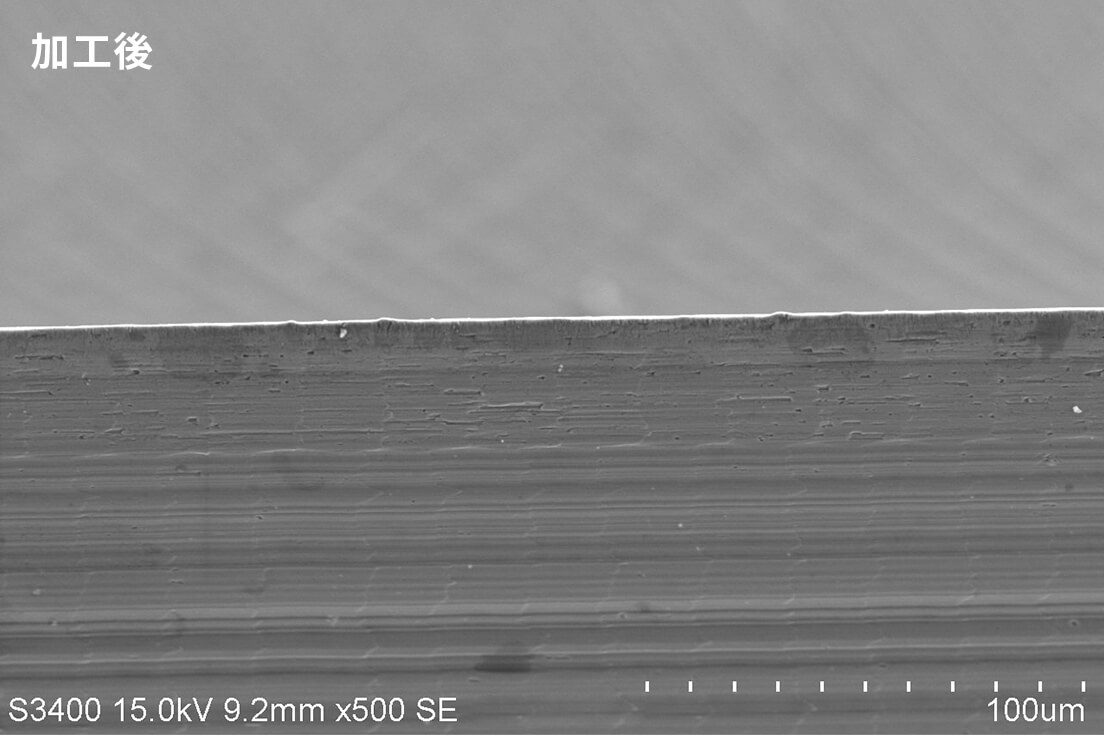

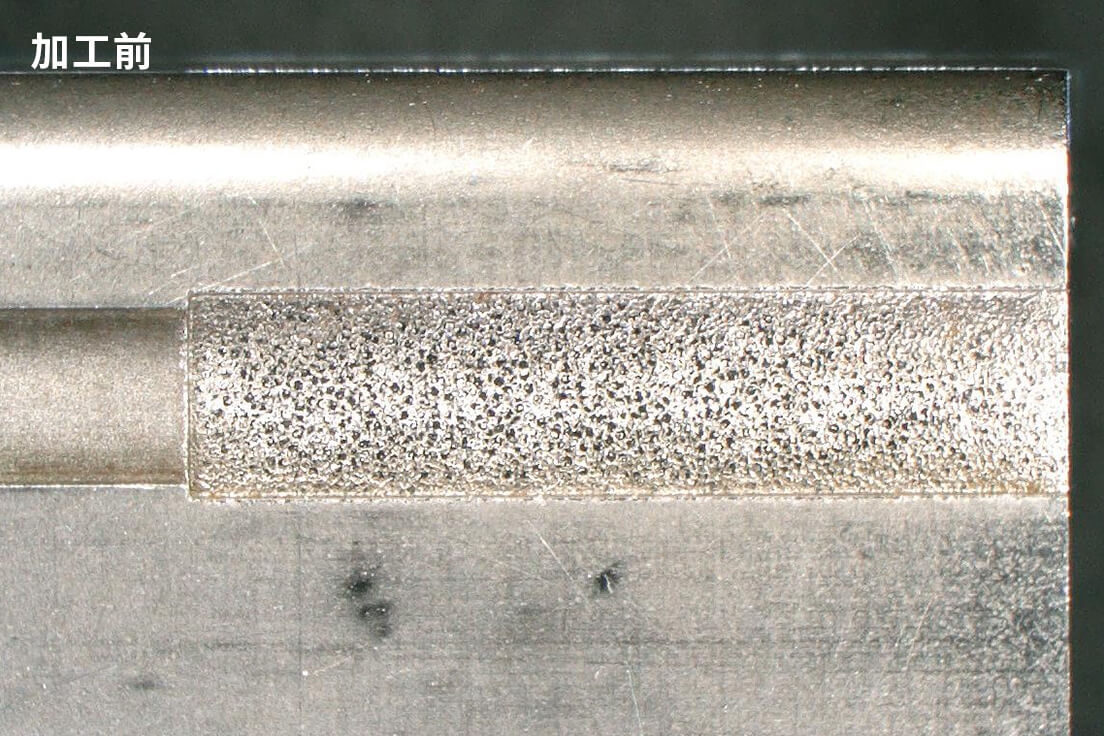

放電加工後の加工変質層除去

シリウス加工の目的

- 放電加工後の表面に発生する白層、微細空孔、マイクロクラックの除去

- 手磨きでは作業性の悪いスリット部やコーナーの磨きが容易

- 仕上げ時間の大幅短縮

※表面状態や要求仕上げ精度などにより粗・中仕上げなど複数工程が必要になる場合があります。

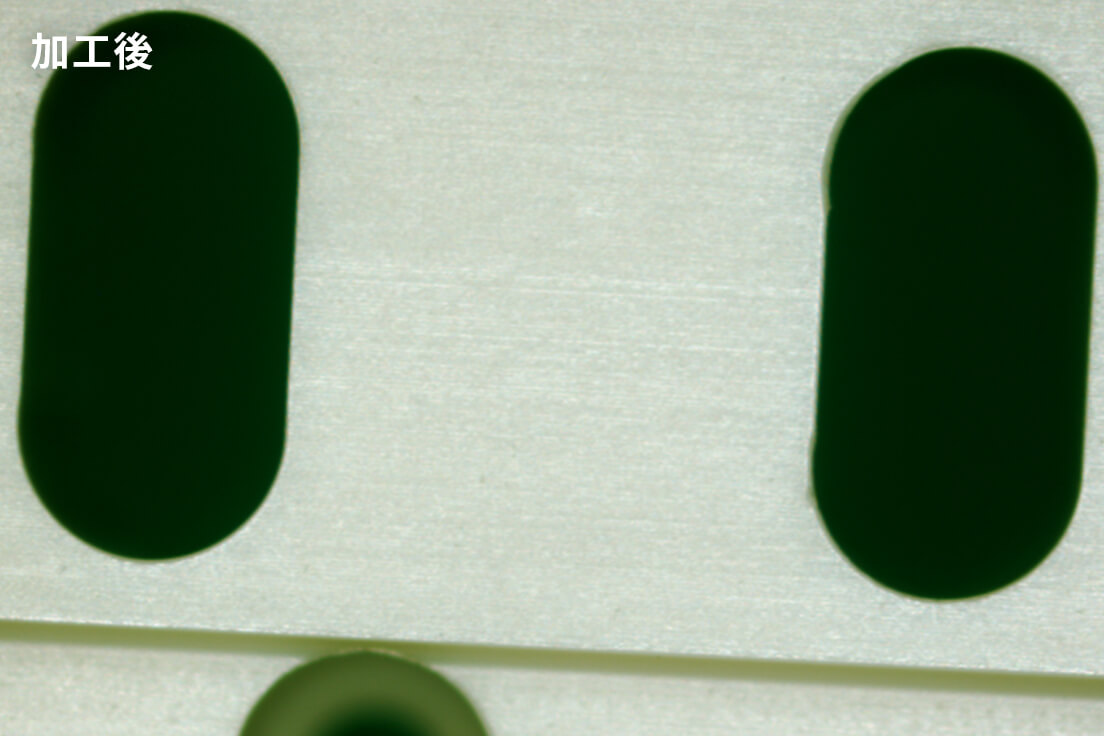

軟質金属のバリ取り・面改善

シリウス加工の目的

- 展延性の高いアルミや真鍮、銅の切削加工後の微細バリ取り

- 硬度の低い材料への加工後も梨地にならず、艶のある面を形成

PEEK樹脂のヒゲバリ取り

シリウス加工の目的

- PEEK樹脂の切削加工後のヒゲバリ取り

- 手作業では取り漏れの発生しやすい形状でも無数のメディアが漏れなくバリ取り

真空蒸着治具クリーニング

シリウス加工の目的

- 治具付着膜のクリーニング

- 表面を粗さずに付着層のみ除去

- 自動化による効率化

蒸着膜除去(膜厚0.1μm)

シリウス加工の目的

- 加工前:Cu層(0.1μm)/Ni層(2μm)

加工後:Cu層を除去し、Ni層のみ残し - ナノレベルの膜厚除去が可能

- 部分的な除去も可能

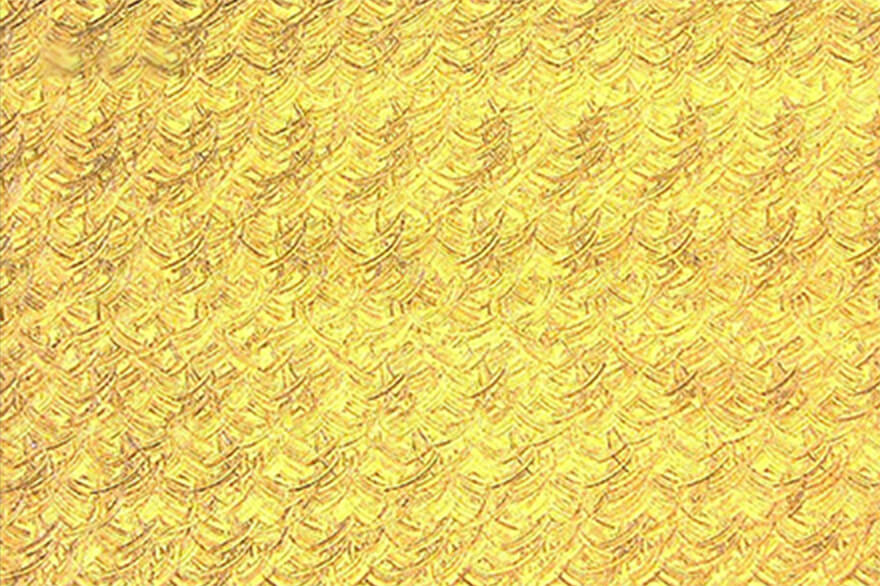

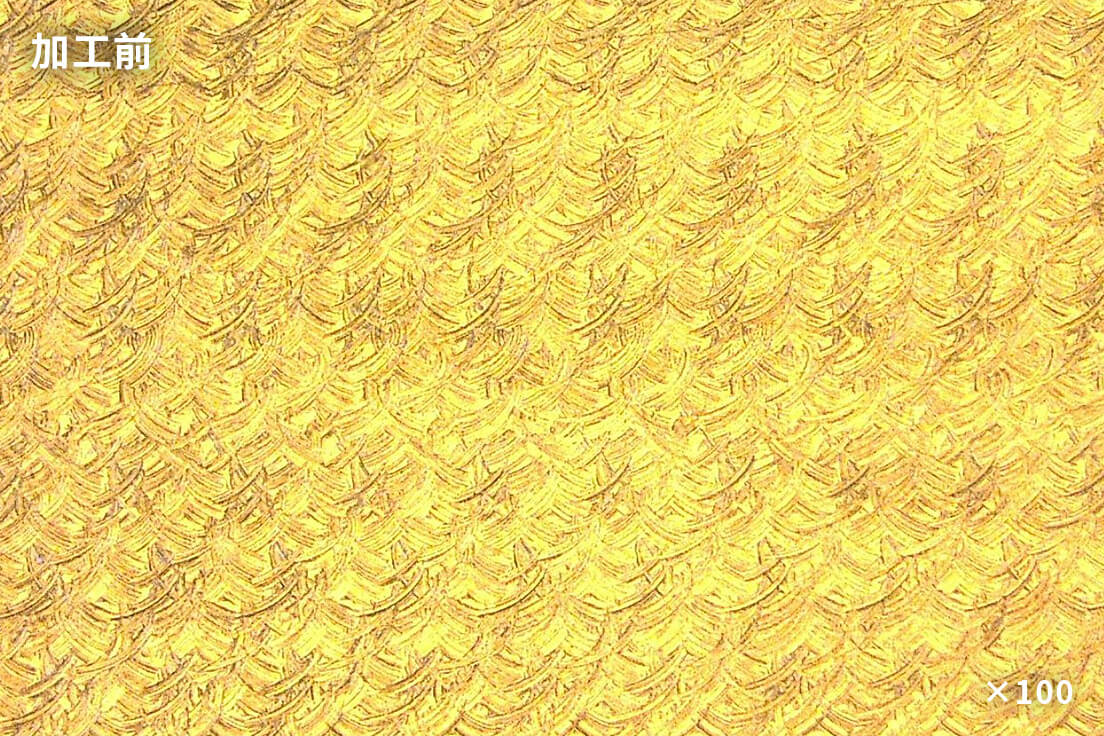

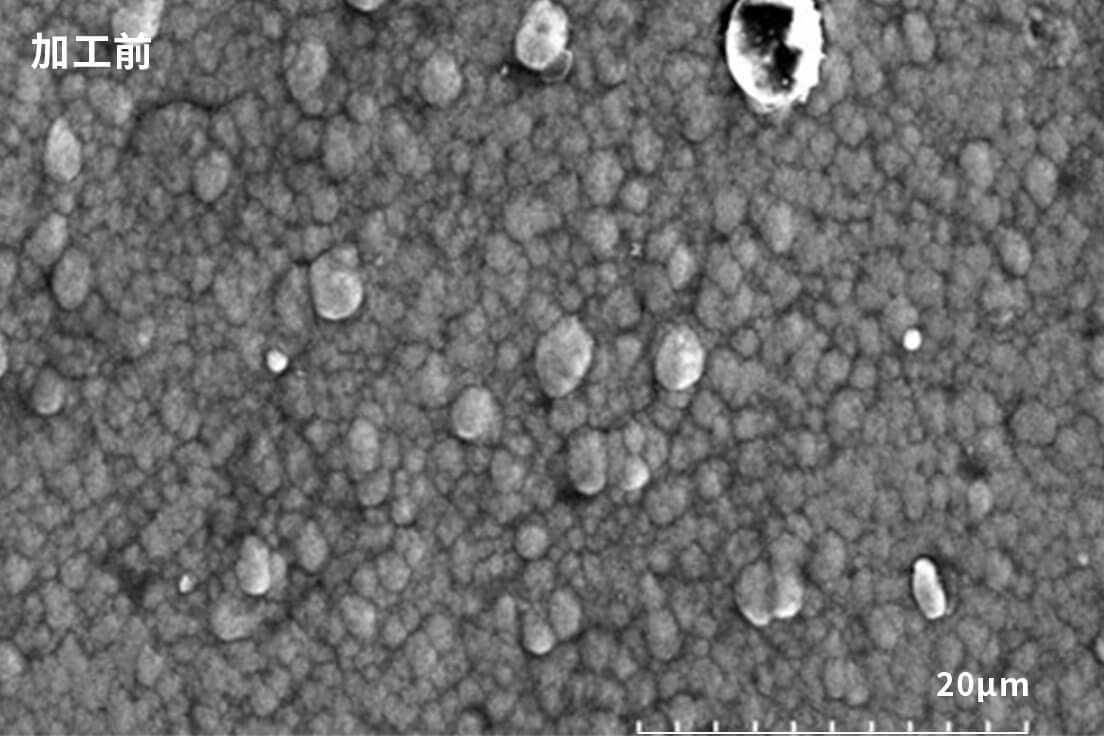

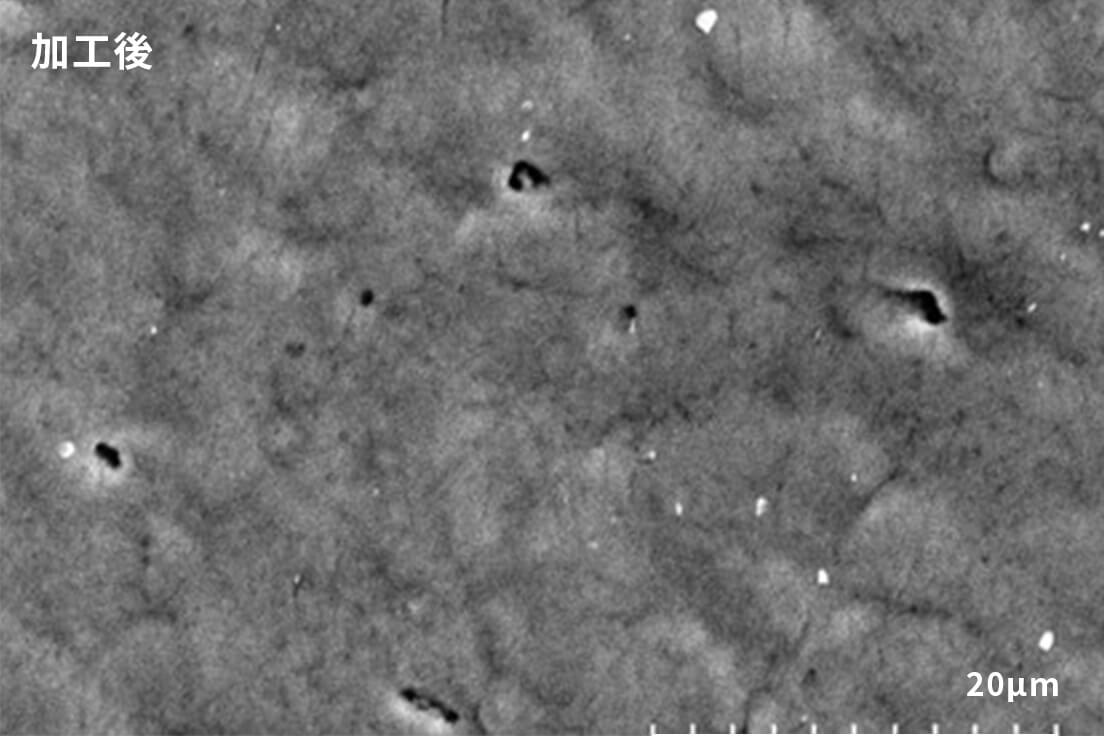

コーティング面の面改善

シリウス加工の目的

- PVDコーティング面に付着したスパッタ除去

- PVDコーティング面の面粗度向上による摩擦抵抗減

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。