ゴム金型の洗浄と離型性向上

用途・技術

(Φ1400mm 洗浄時間約15分)

ゴム金型のメンテナンス洗浄と離型性向上

ゴム金型による成形は、自動車部品のパッキンやシール材、医療用シリコーン製品、工業用ローラー、防振ゴム、さらには家電・電子機器向けの各種パーツなど、多岐にわたります。しかし、金型汚染や表面劣化は不良や歩留まり低下の原因となり、生産現場で課題となります。また、金型製作現場では、離型性や表面品質を維持した精密な設計と耐久性確保が求められます。

こうした問題に、エアーブラストによるクリーニング・表面処理が有効です。熱や薬品を使用せず、複雑形状の溝やピン穴まで短時間で洗浄でき、金型の寿命延長や離型性向上、製品品質の安定に貢献します。また、表面状態の改善によって、成形品の離型性や歩留まり向上につながります。金型の寿命延長から生産効率の改善まで、幅広く対応可能です。

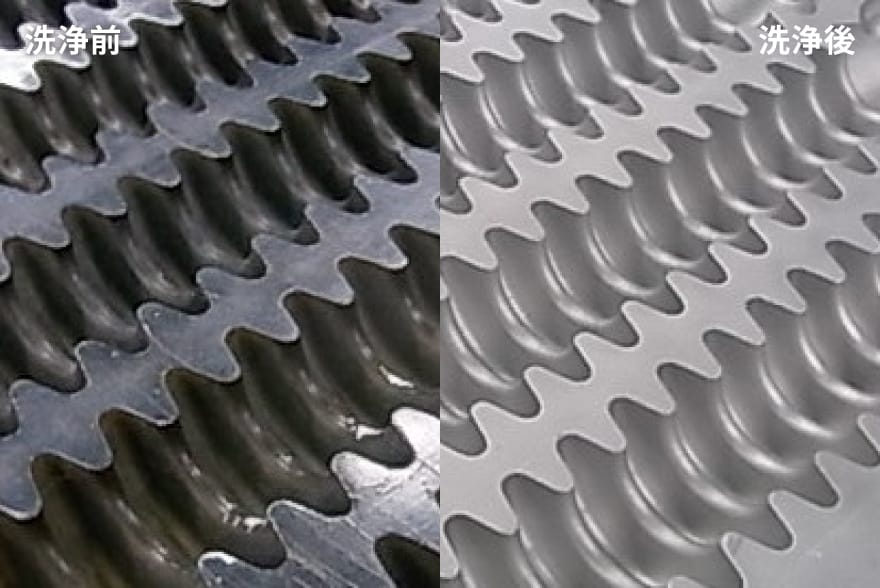

Blast cleaning of rubber molds ゴム金型のブラスト洗浄

物理的工法で効率的に除去し歩留まり改善へ

エアーブラストによるゴム金型洗浄は、微細粒子を圧縮エアで高速噴射し、金型の溝や穴など複雑形状の汚れを物理的に除去します。離型剤や焦げ付き、炭化物も、金型より柔らかい樹脂や植物系粒子が細部まで洗浄することで、金型表面を維持したまま効率的に取り除きます。

生産現場では、金型汚れが成形不良や歩留まり低下の原因となるため、定期的な洗浄が必須です。ブラスト洗浄では溶剤を使わず環境負荷や作業者への影響も抑えられ、短時間で効率的な洗浄が可能です。

ゴム金型だけでなく、プラスチック金型や金属加工用金型にも幅広く使用されています。

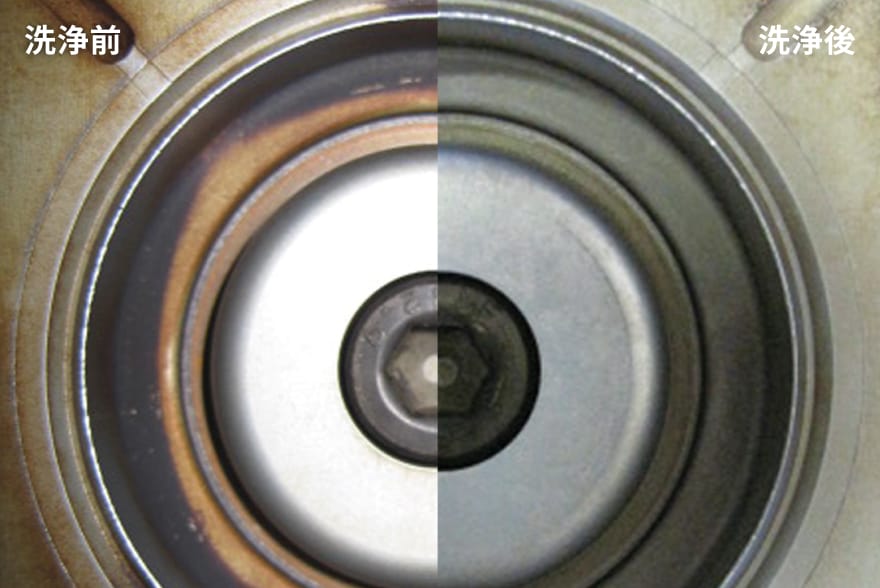

金型をそのまま洗浄できるドライアイス

ドライアイスブラストを用いた金型洗浄は、ラインに組み込まれた装置や金型を取り外すことなく洗浄できるため、冷却や脱着にかかる手間や時間を大幅に削減できます。さらに、洗浄後に残留物が残らないため、洗浄工程の短縮化にもつながります。

金型表面を急速に冷却させるため、汚れが剝がれやすくなる他、表面を傷つけることがなく、環境にも優しいのが特長です。

Surface preparation of rubber molds before plating ゴム金型のメッキ前、コーティング前の素地調整

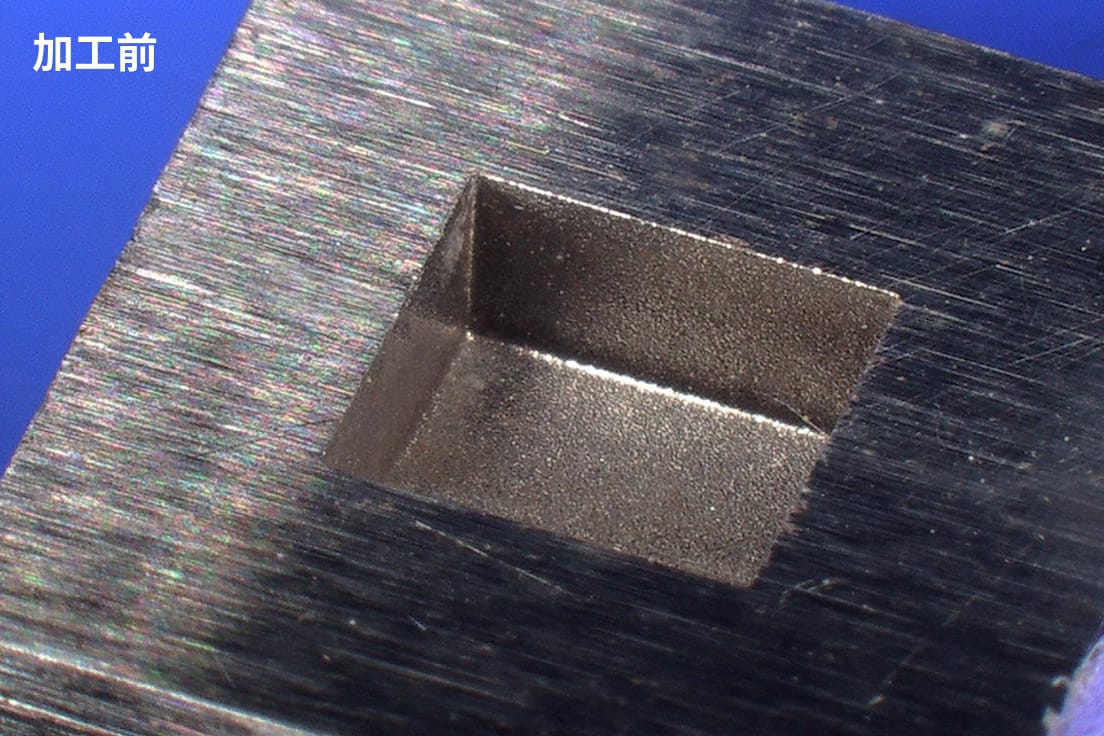

メッキ前素地調整に微細粗面化、放電加工後の加工変質層除去

金型製作において、金型腐食防止のためのメッキ処理やコーティング処理の前に、金型表面の状態を調整することで、金型の寿命延長や離型性向上、成形品の品質向上につながります。この素地調整をブラスト加工で均一微細粗面化を施し密着性を向上させる用途の他、放電加工後の加工変質層を取り除くことで、金型の耐久性向上や離型性改善につながります。

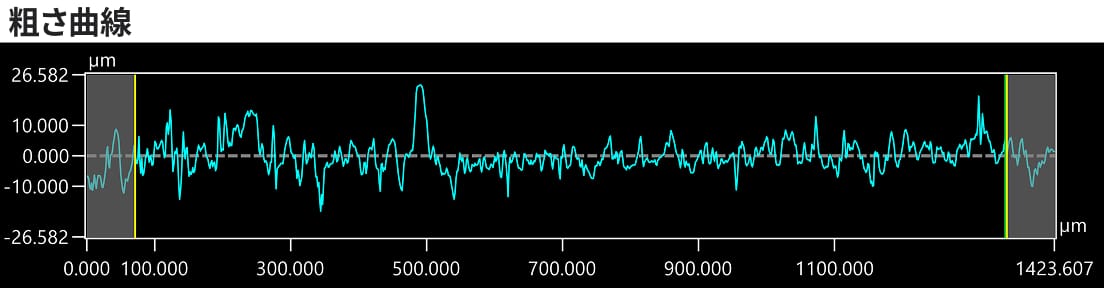

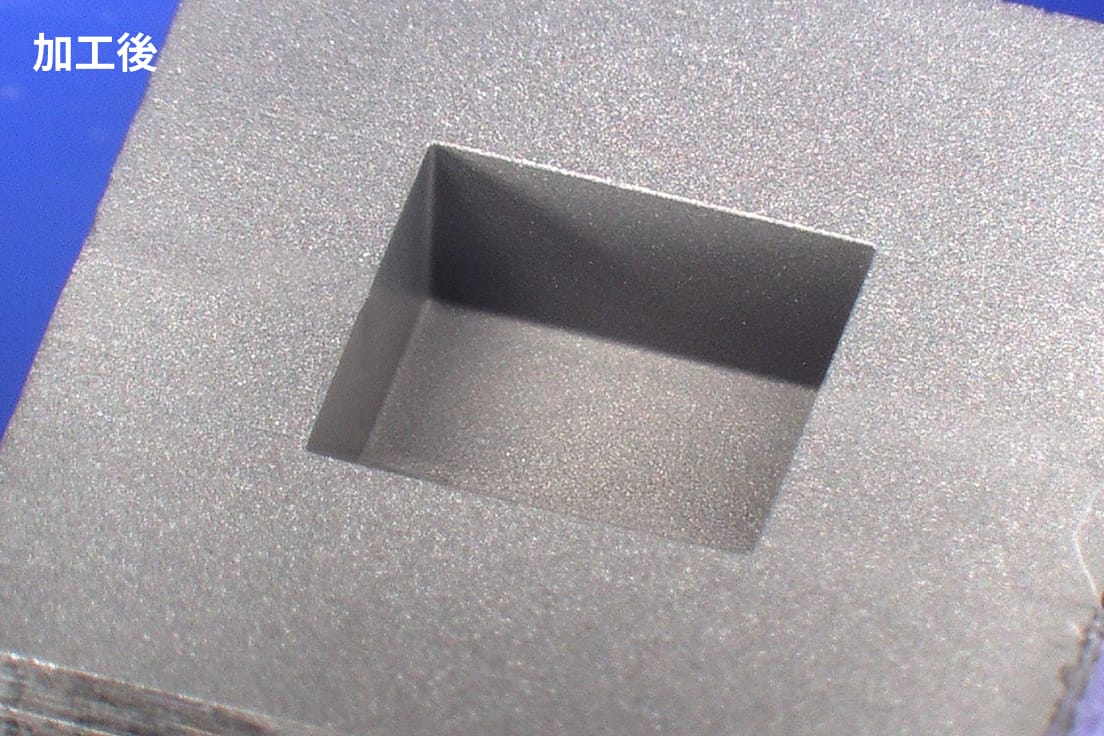

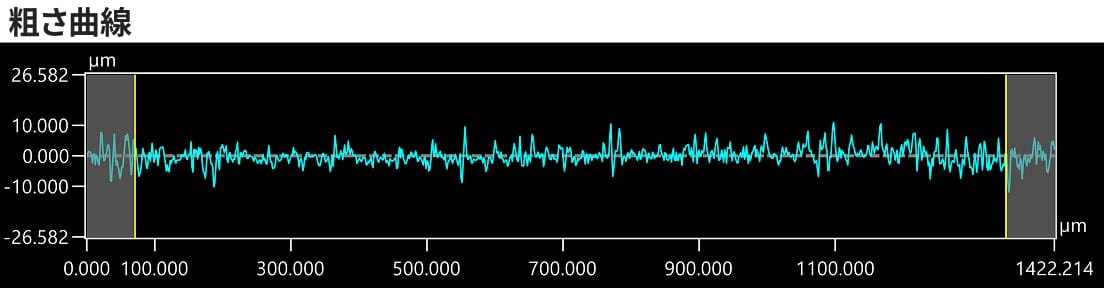

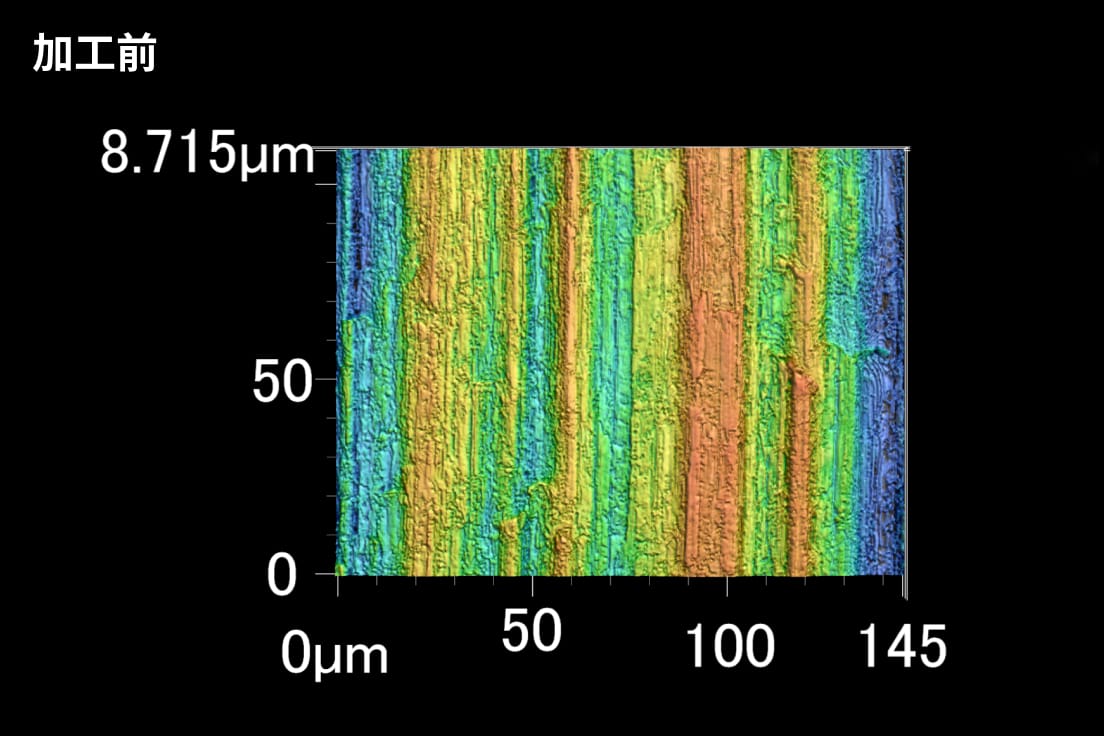

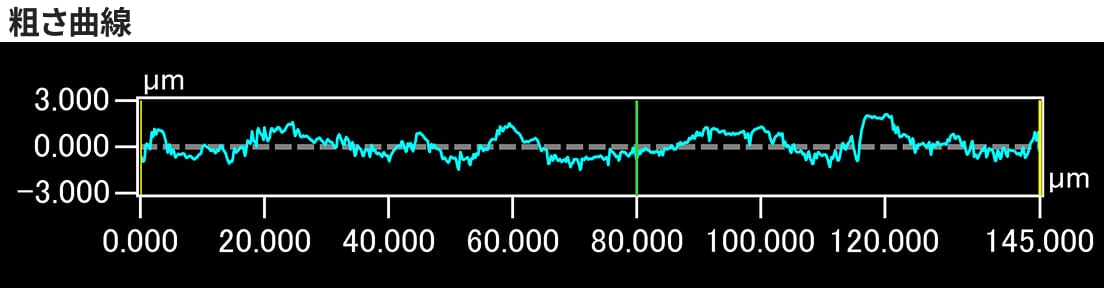

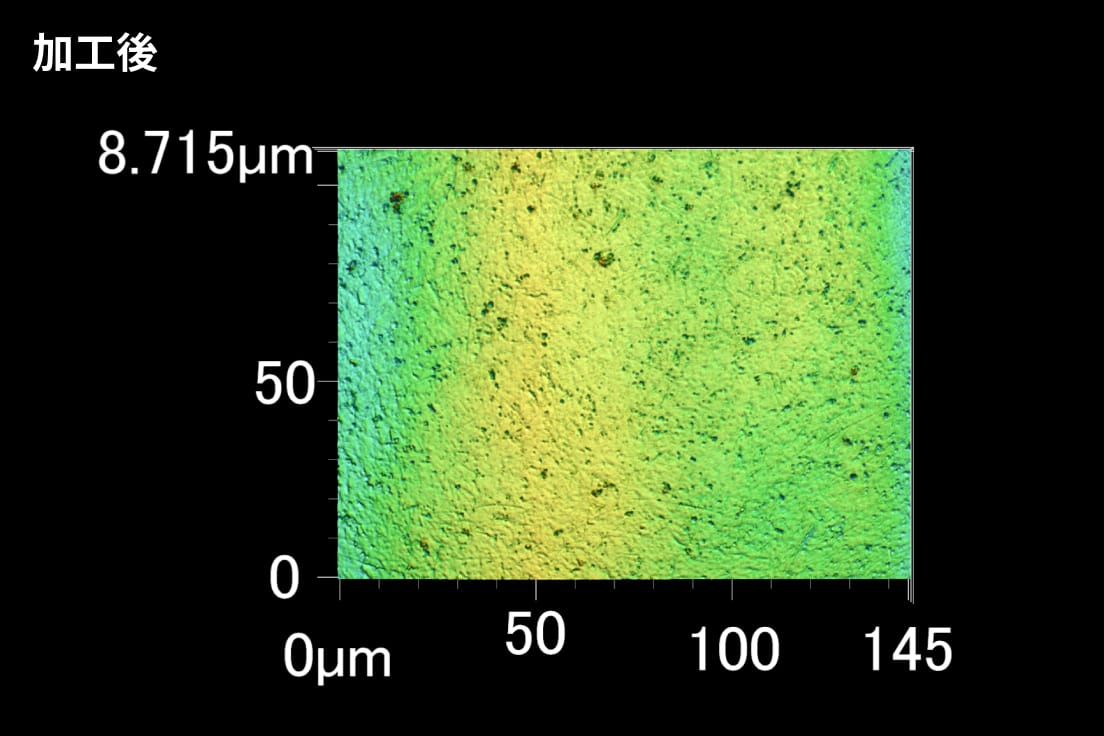

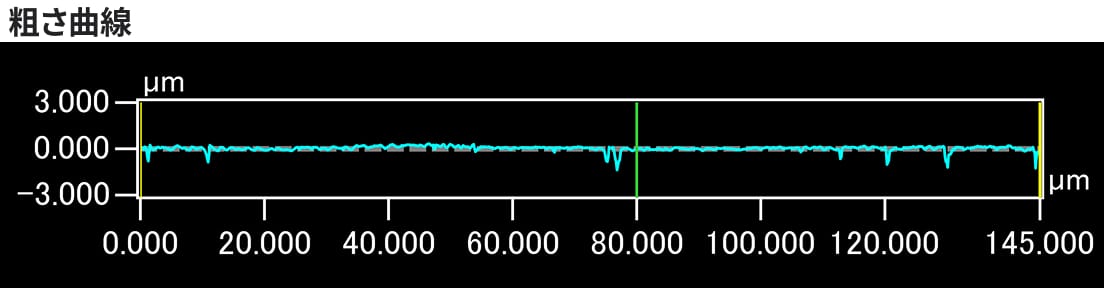

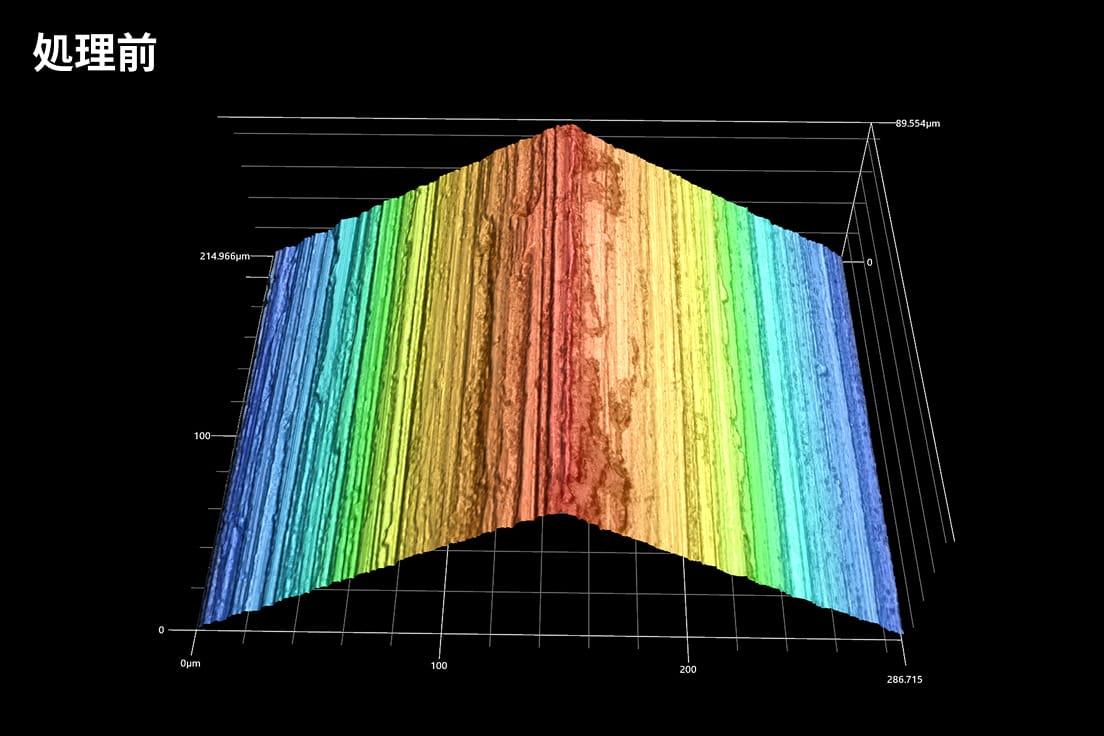

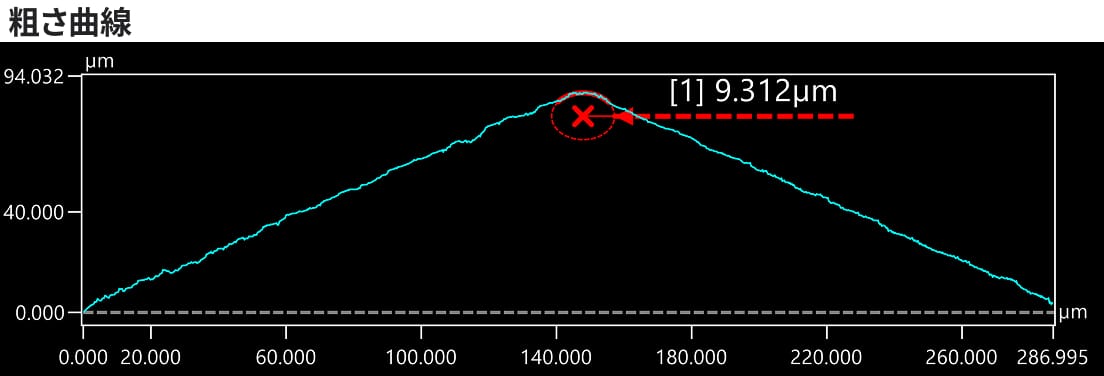

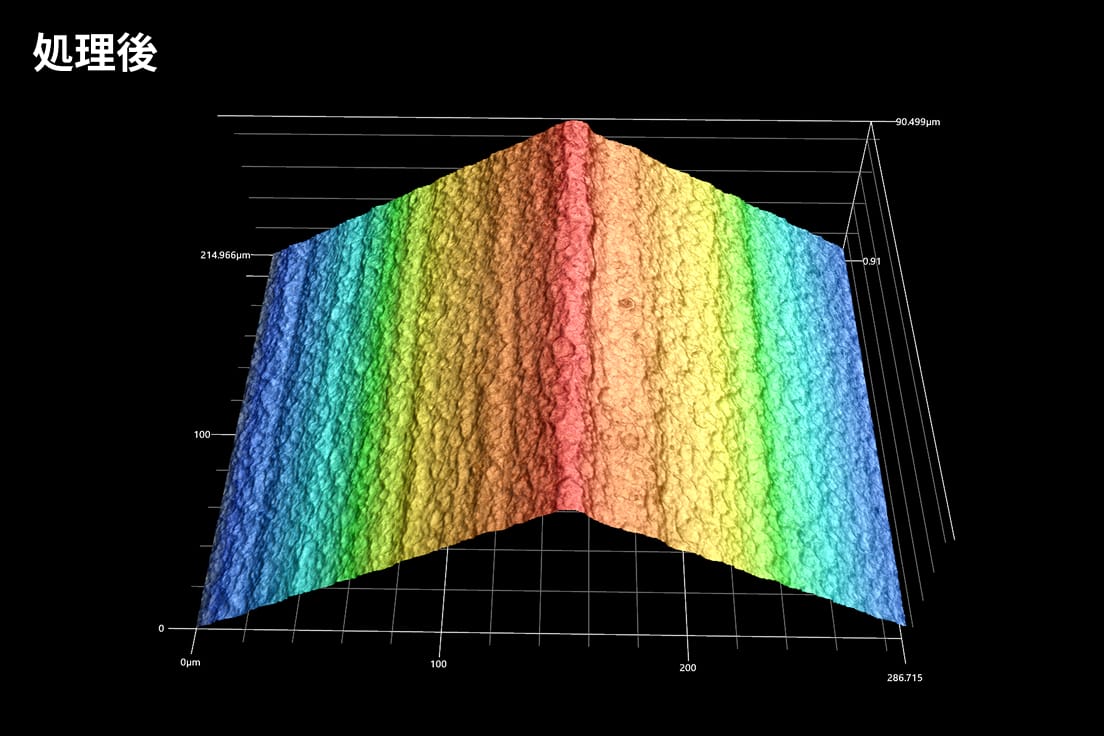

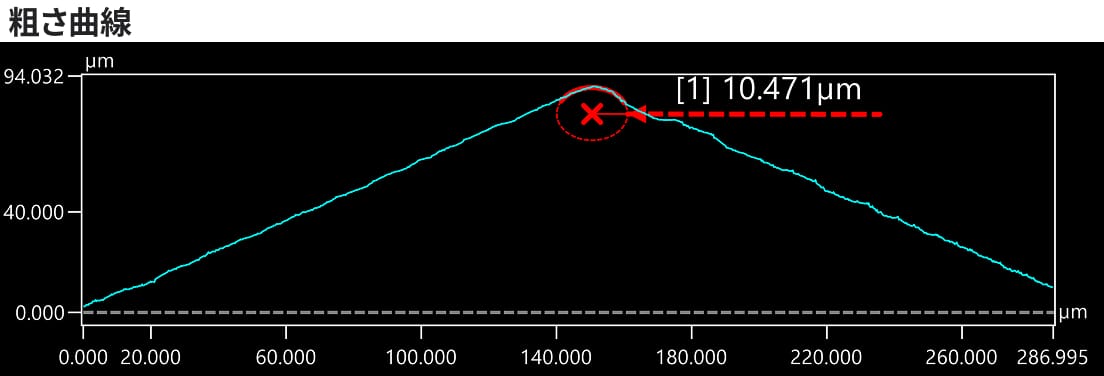

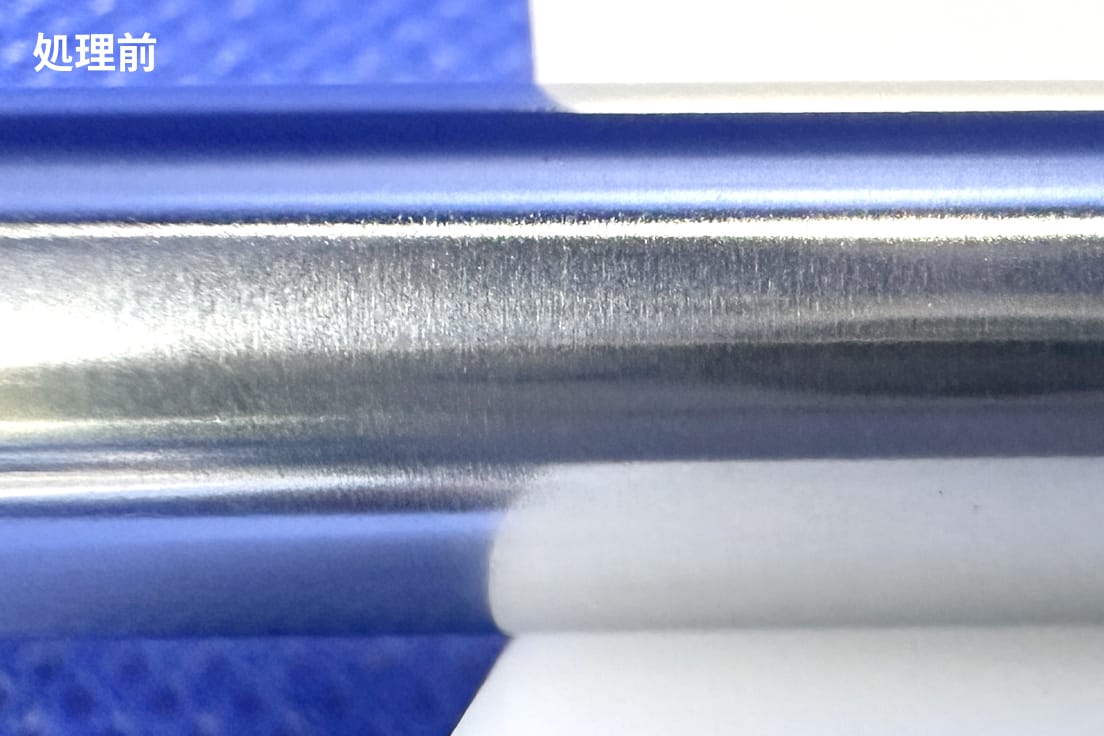

メッキ前の均一な微細粗面化(素地調整)材質:NAK80、放電加工面測定:レーザー顕微鏡×200倍

放電加工部サイズ(4mm×4mm×深さ3mm)

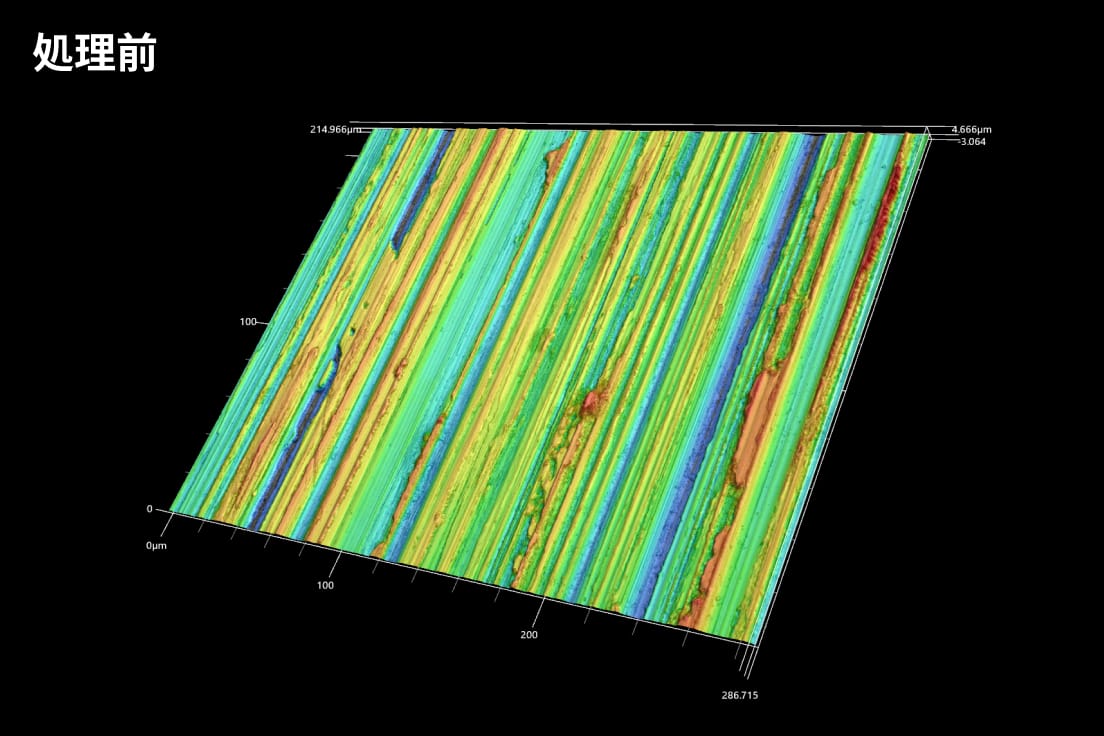

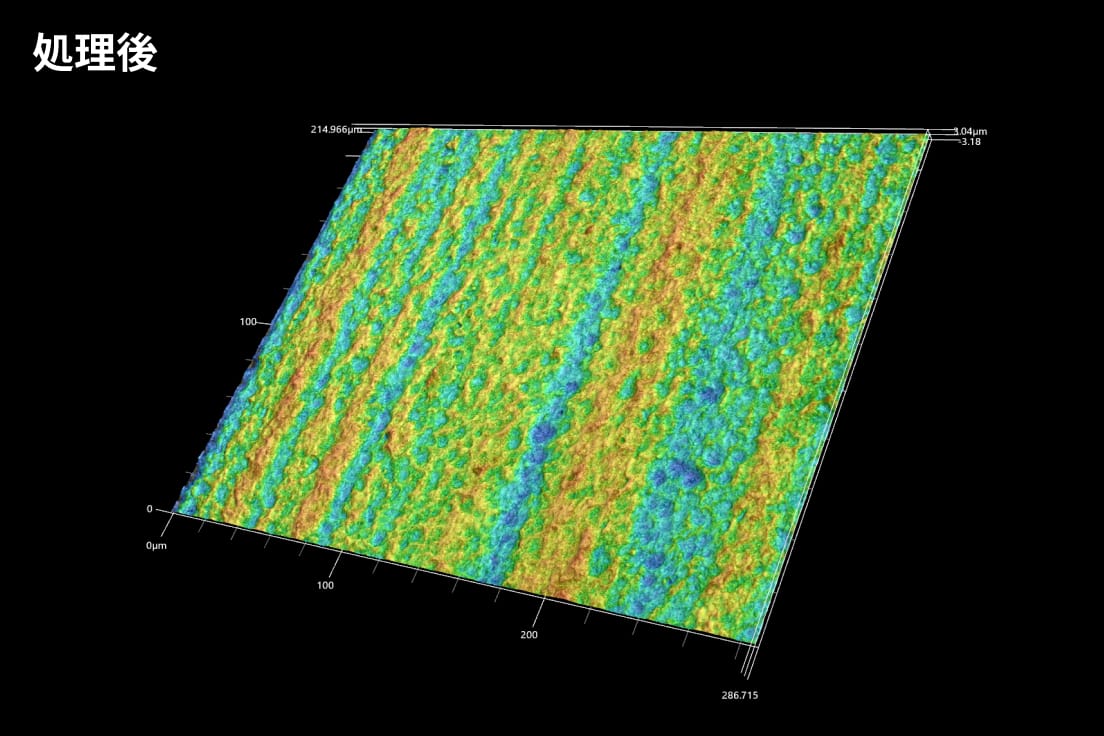

放電加工後の加工変質層除去

金型製作時に生じる様々な加工変質層は、金型寿命や離型性に悪影響を及ぼす恐れがあります。

表面硬化層付近のマイクロクラックの割れなど、製作段階でついた金型表面欠陥組織をエアーブラストで除去しつつ下地として最適な面に整えます。

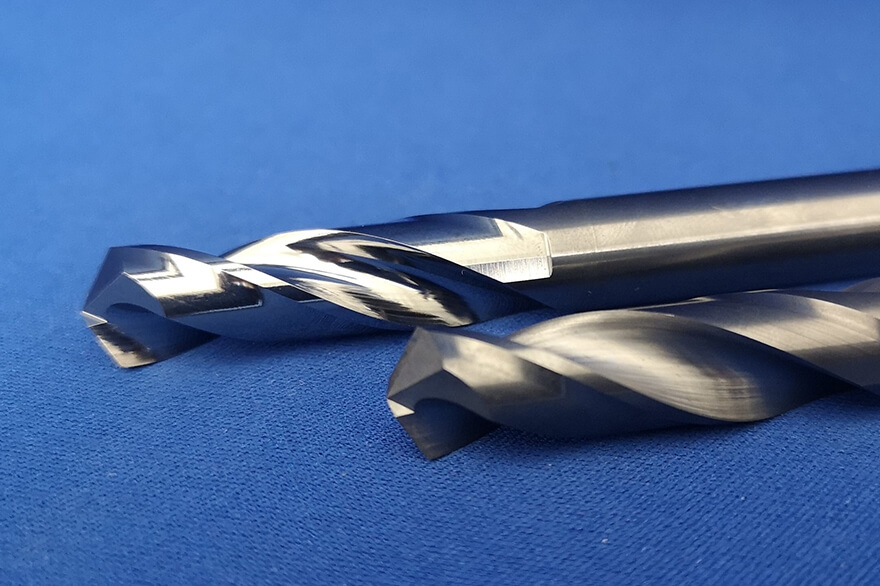

ゴム金型製作時の微細ツールマークを除去・改善する「シリウスZ®加工」

機械加工後の金型表面をブラストで磨き加工を施し、手磨きでは困難な複雑形状も形状・寸法変化を抑えながら均一に研磨します。

高精度マシニングセンタ加工後のツールマークを研磨・改善するシリウスZ加工など、成形品の美観向上や離型性向上に最適な面調整を実現いたします。

メッキ前の鏡面仕上げ 材質:S50C、測定:レーザー顕微鏡×2000倍

Edge‑retaining surface treatment for molds 食い切りをだらさない、メッキの上からの表面処理「α処理®」

表面形状を維持しながら離型性向上

α処理は表面の寸法・形状やデザイン性を損ねることなく、均一で微細なマイクロテクスチャを形成します。このマイクロテクスチャにより、成形品の型への張り付きを軽減し、脱型時間の短縮や離型剤の塗布量を大幅に削減します。これらの離型性向上効果の他、成形品の切れ不良低減、成形品同士の張り付き抑制、金型汚染対策、自動検査装置の視認性などの改善効果が確認されています。

α処理前後の表面観察 硬質クロムメッキ面

食い切りを傷めずに処理可能

離型性を向上させたいけれどもエッジはだらしたくない、成形品外観への影響は極力ない状態で進めたいなど、金型への形状変化NGの観点から、ブラストでの課題解決が不可能だった問題も、α処理によって多数のお悩みを解決しております。

α処理は離型性を優先しつつ、寸法・形状変化を僅少に抑制して処理します。そのため、食い切りの形状を保持したままの処理、もしくは必要な個所のみを限定的に処理することが可能です。最表層へ微細なテクスチャを付与することによって、離型性の改善、ガス焼けなどの金型腐食への耐久性向上の効果を確認できています。

α処理前後のエッジ形状比較 材質:NAK80、レーザー顕微鏡×1000倍

上記の処理前後の円弧Rは一例です。

エッジの維持や離型性に関するご要望に応じて、エッジ形状の変化を調整しながら最適な処理をご提供いたします。

硬質クロムメッキの上から処理可能

α処理は形状への変化が僅少のため、コーティングやメッキを剥離させずに微細なディンプル形状を形成します。

コーティング・メッキ後の表面を微細に調整することで、メッキ後でも離型性向上の効果を得ることが可能です。

α処理前後の表面観察 硬質クロムメッキ面

case 改善事例

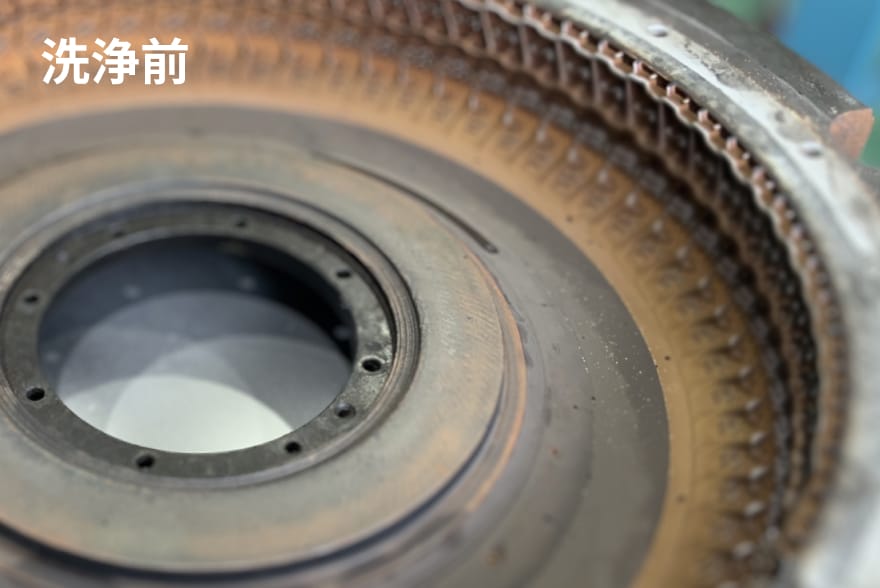

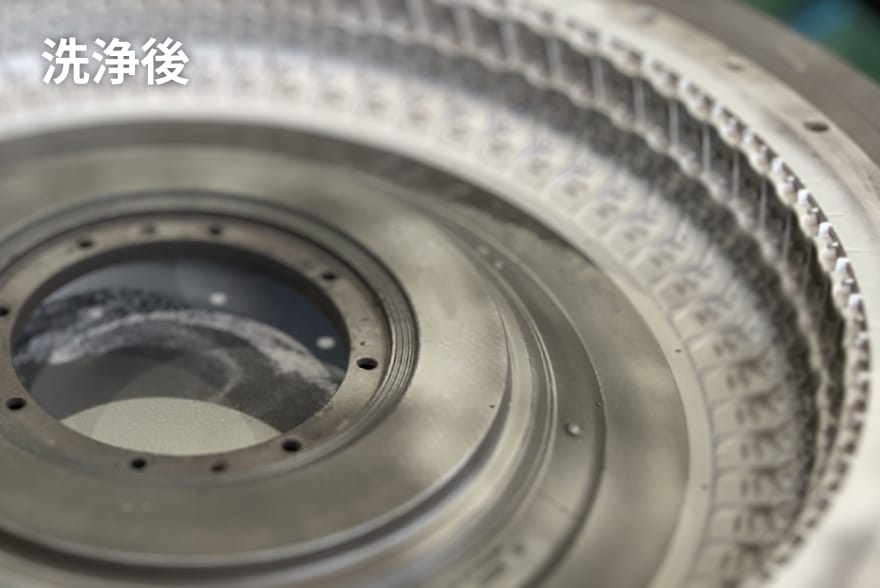

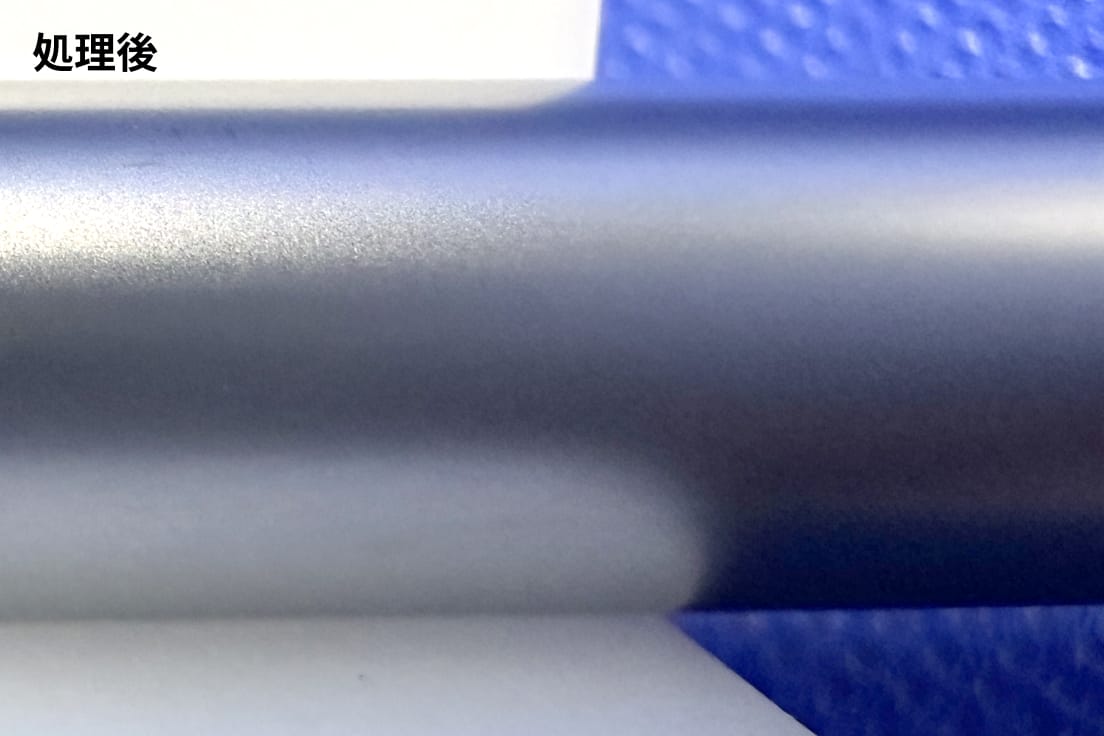

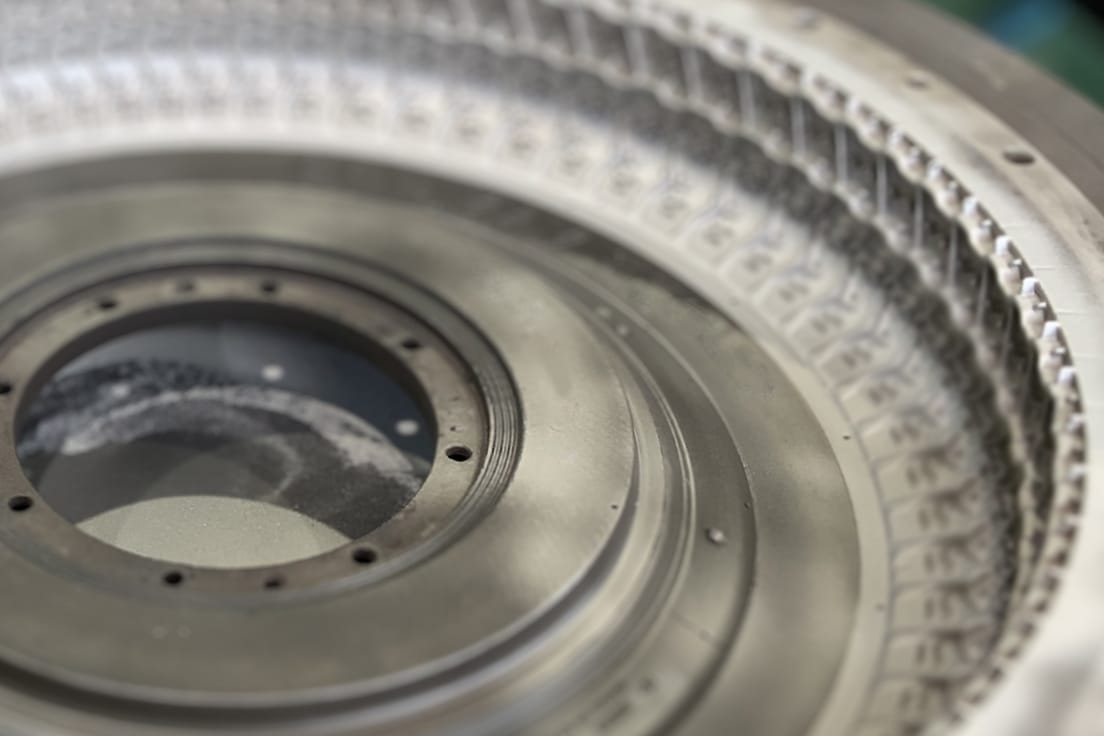

ゴム金型クリーニング事例

ゴム金型:メンテナンス洗浄 (金型サイズΦ1400mm 洗浄時間約15分)

ゴム金型の下地調整磨き

ゴム金型の表面改善効果事例

α処理による表面改善効果例

- 食い切り形状を崩さず離型抵抗軽減

- 金型汚染軽減

- メッキ上からディンプル面を形成し、

自動検査装置の金型視認性向上 - 離型剤塗布量軽減

- 成形品の切れ不良軽減

- 製品同士の張り付き抑制

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。