鏡面仕上げ・研磨加工

シリウスZ

用途・技術

3D形状、細溝、内径部の鏡面仕上げ・研磨加工

鏡面仕上げや研磨加工とは、工具などに極めて微小な研磨材を付けて擦ることで加工対象表面をすり減らし、艶を出したり、平滑化していく加工方法であり、研磨紙やダイヤモンドペースト、バフ研磨などで行われております。

しかし、この磨くという作業は手作業では大変難易度が高く、また時間もかかる作業のため、多くのお客様が熟練職人不足、作業の効率化を課題とされております。

当社では課題となっていた熟練職人不足、作業の効率化、作業者による磨き品質のバラツキを解決すべく、 3D形状、細溝、内径部への鏡面仕上げ・研磨加工が可能な「シリウスZ®」を開発。

こちらではシリウスZならばどの様な加工物の鏡面仕上げ、研磨加工が可能なのかについて詳しくご説明します。

feature シリウスZによる鏡面仕上げ・研磨加工とは

シリウスZによる鏡面仕上げ・研磨加工とは、微小粒径の低反発で衝突時に被加工物にそって変形する特性を持つ特殊高分子材料「SLIDE-RING MATERIAL®」に磨き用研磨材を担持させたシリウスZメディア(以下、メディア)を圧縮エアの力で高速で噴射する乾式噴流研磨加工です。

被加工物に衝突した無数のメディアは、低反発の特性からすぐに飛び跳ねることなく、被加工物表面にそって変形し、長い距離を擦りながら表面研磨を行います。

そしてまた、加工後は高い復元性により変形前の形状に戻ることで、繰り返し循環利用可能です。

シリウスZによる鏡面仕上げ・研磨加工は、誰でも簡単に可能で自動化も容易、磨き品質も均一、3D形状、細溝、内径部の磨きを得意とすることから、手作業で時間のかかる細部の磨き、工具などの量産品の磨き、金型の手磨き時間短縮などの幅広い業界・用途でご利用頂いております。

- SLIDE-RING MATERIAL®は株式会社ASMの登録商標です。

- シリウスZ メディアは株式会社ASMとの共同開発です。

他の鏡面仕上げ・研磨加工方法との比較

| シリウス Z | バフ研磨 | バレル研磨 | |

|---|---|---|---|

| 研磨機構 | 微小粒径のメディアが噴射エネルギーにより加工対象の表面を擦り研磨。(乾式研磨) | 綿、フェルトなどに研磨材をつけたものを高速回転させ、加工対象に押し当てて研磨 | 加工対象と研磨石、コンパウンドが擦れ合うことで研磨(主に湿式研磨) |

| 加工の特徴 | 3D形状、細溝、内径部へ研磨に適しています。1個流し加工により接触不良ゼロ、量産・自動化対応。作業者によるバラツキ無し | 大変仕上がりが美しく、研磨スピードも速い。初期コストが安い | 小物を大量にバッチ処理可能。加工作業は加工対象の投入、排出のみ。 |

| 欠点 | 粗〜中研磨、粗目のツールマーク除去は不向き(別シリーズのシリウスにて粗〜中研磨、ツールマーク除去に対応)。 | 作業者により仕上がりに差が出やすい。量産には不向き。バフカスや油分が表層に埋め込まれる。 | 細溝、内径部はうまく研磨出来ない。製品同士の接触によるキズが出来る。部分的研磨は出来ない。 |

| 薬剤の使用 | 不要 | 油脂 | 界面活性剤・防錆材 |

| 加工対象のサイズ・ 形状の制約 |

サイズに制約無く 大型・複雑形状に対応 めっき、コーティング面にも可 |

複雑形状は不向き | 大型、重量物は不可 細溝、内径は不向き |

case 加工事例

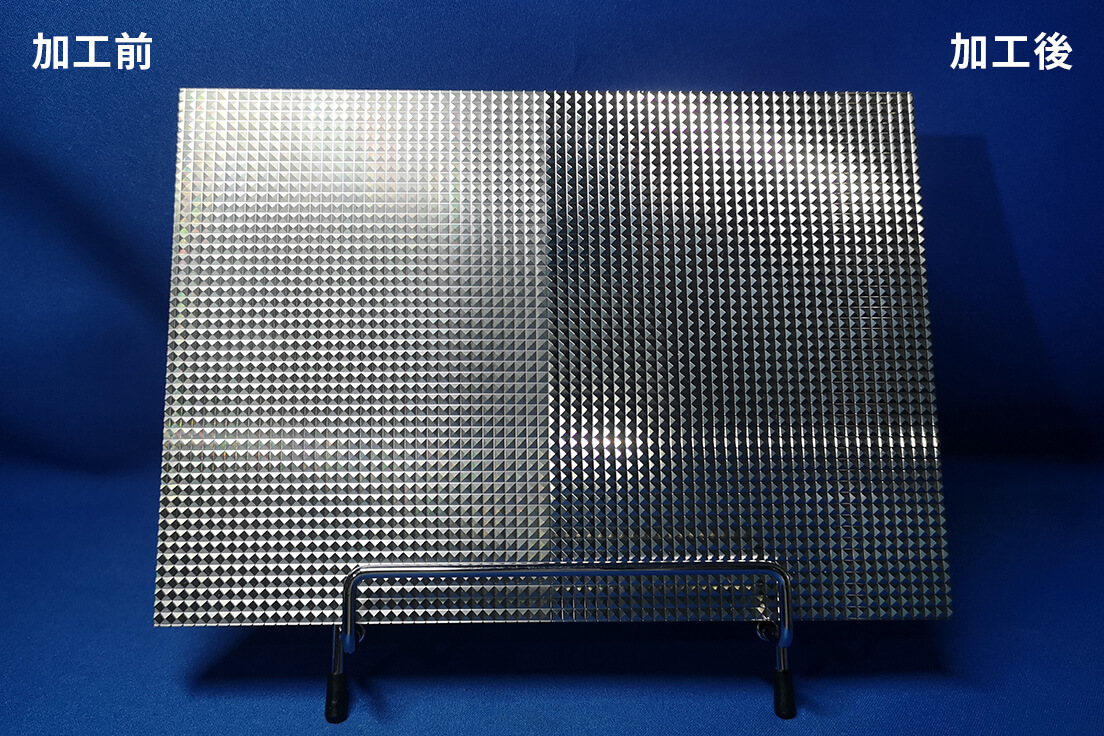

樹脂金型

シリウスZ加工の効果

成形不良改善・長寿命化

- 離型性改善

- 型寿命UP

- 成形品質UP

手磨き→自動化による効果

作業効率UP・均一品質

- 自動化で省力化

- 作業者によるムラの改善

- 細溝、内径部の磨きが可能

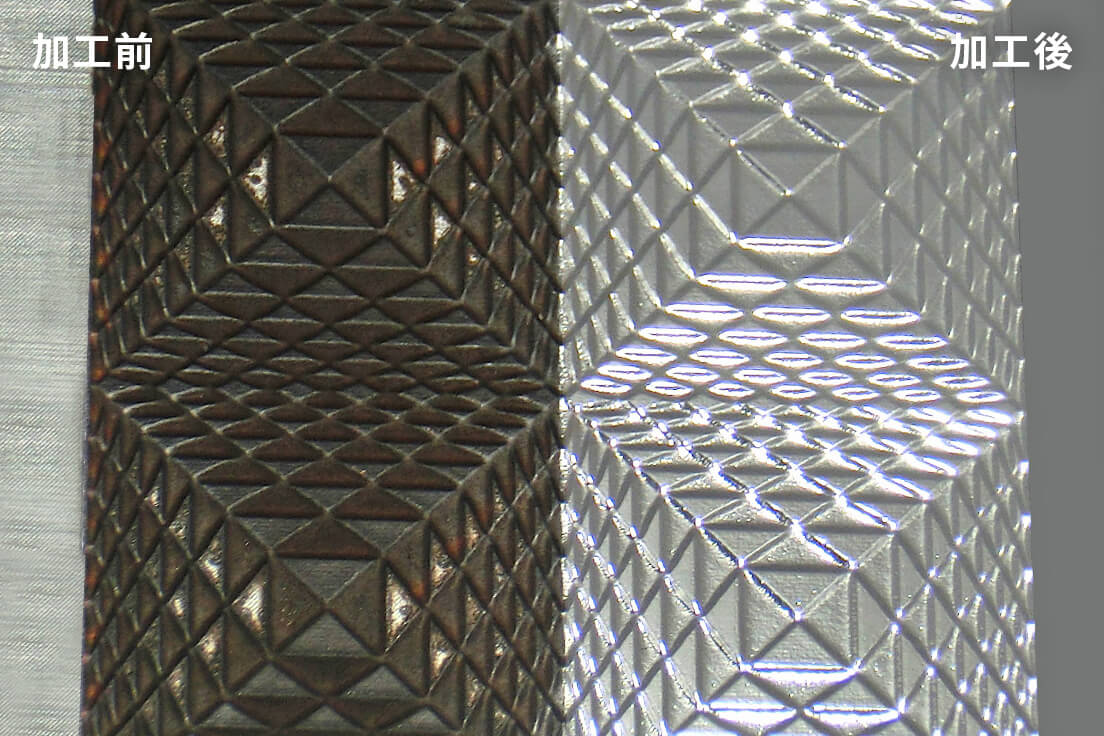

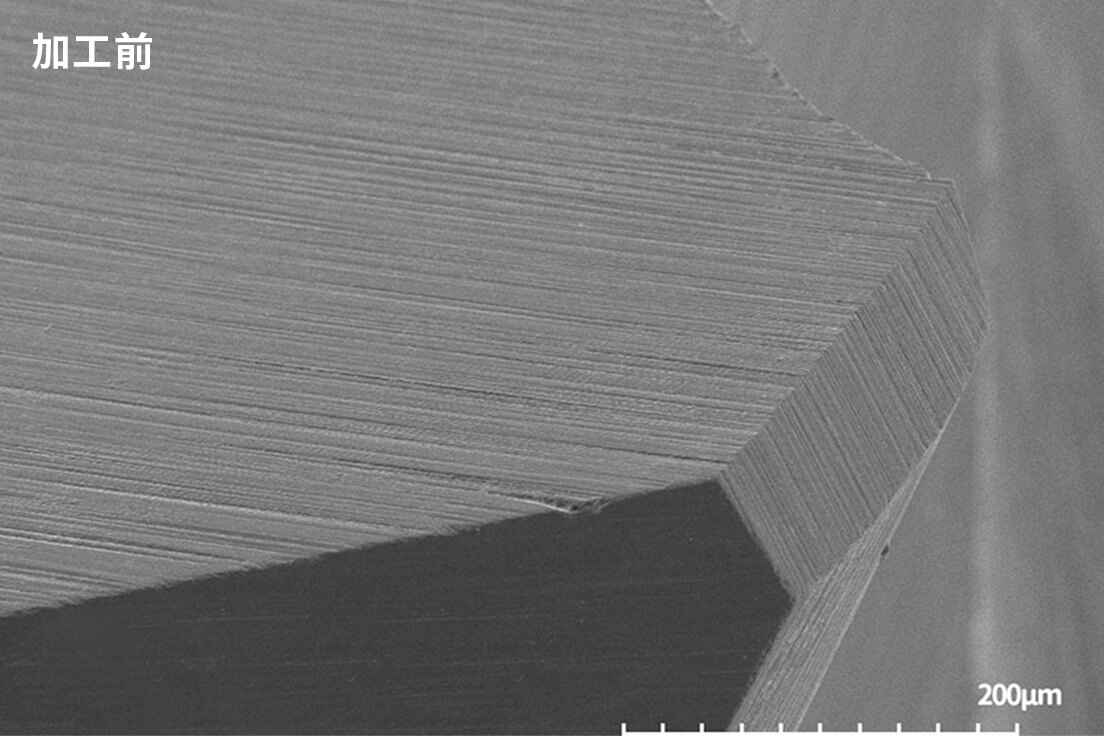

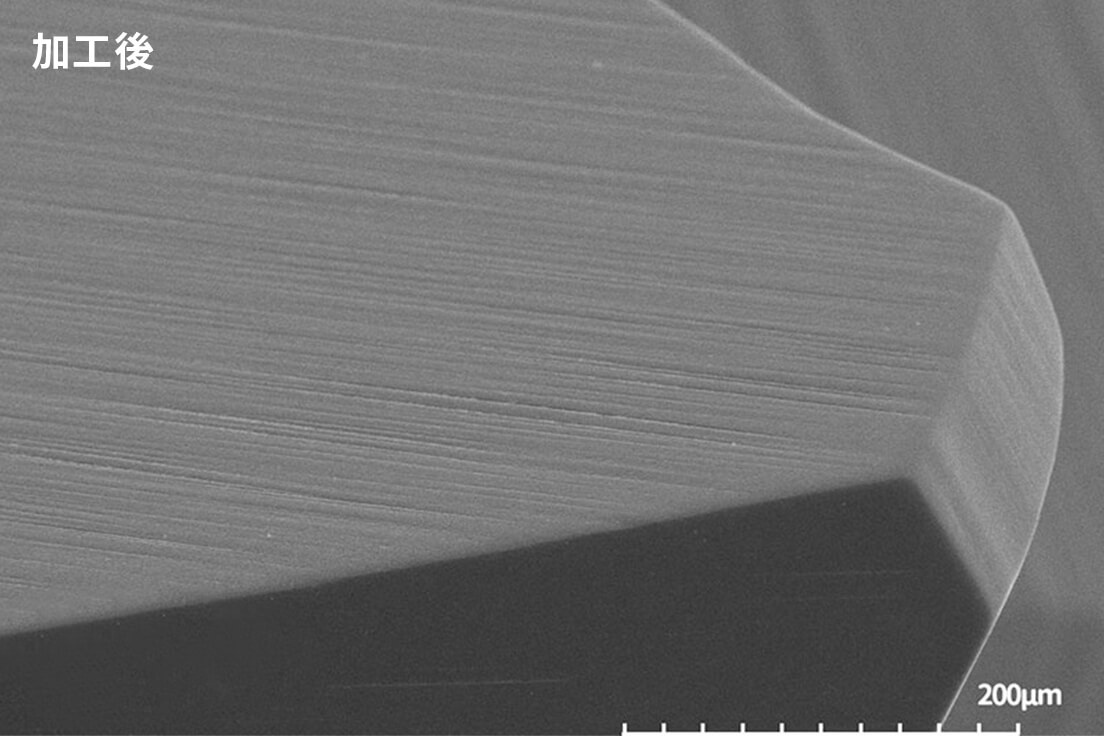

光学金型

並んでいます。材料:NAK80

シリウスZ加工の効果

- 虹色干渉縞の除去

- 手磨き時間の短縮

- 微小粒子でエッジを崩さずに研磨

- 成形品質UP

- 微細ツールマーク除去

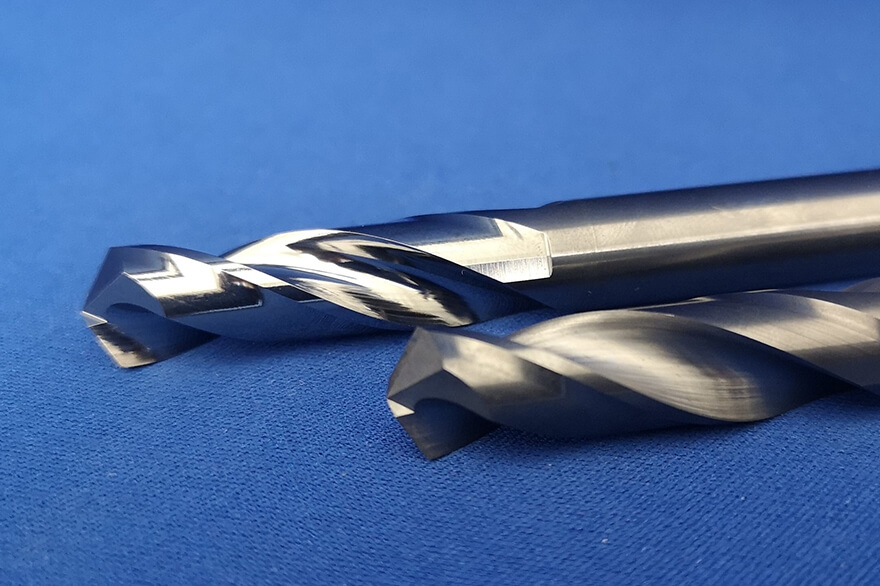

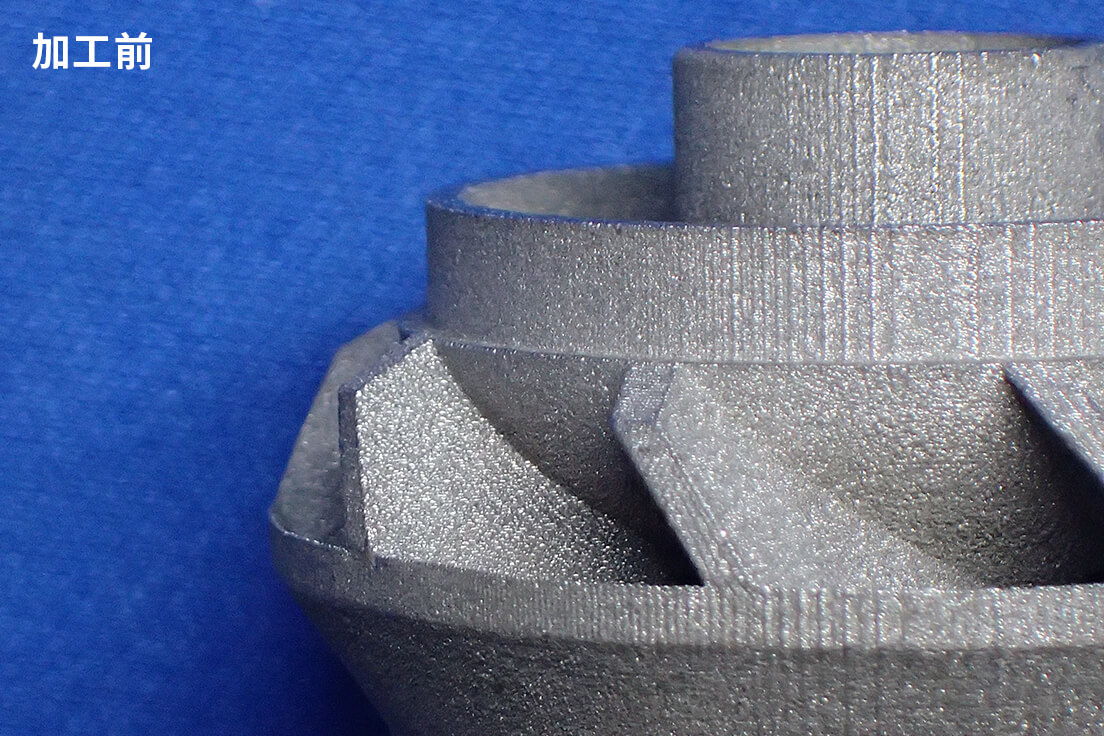

コーティング超硬ドリル

シリウスZ加工の効果

ドリルの長寿命化

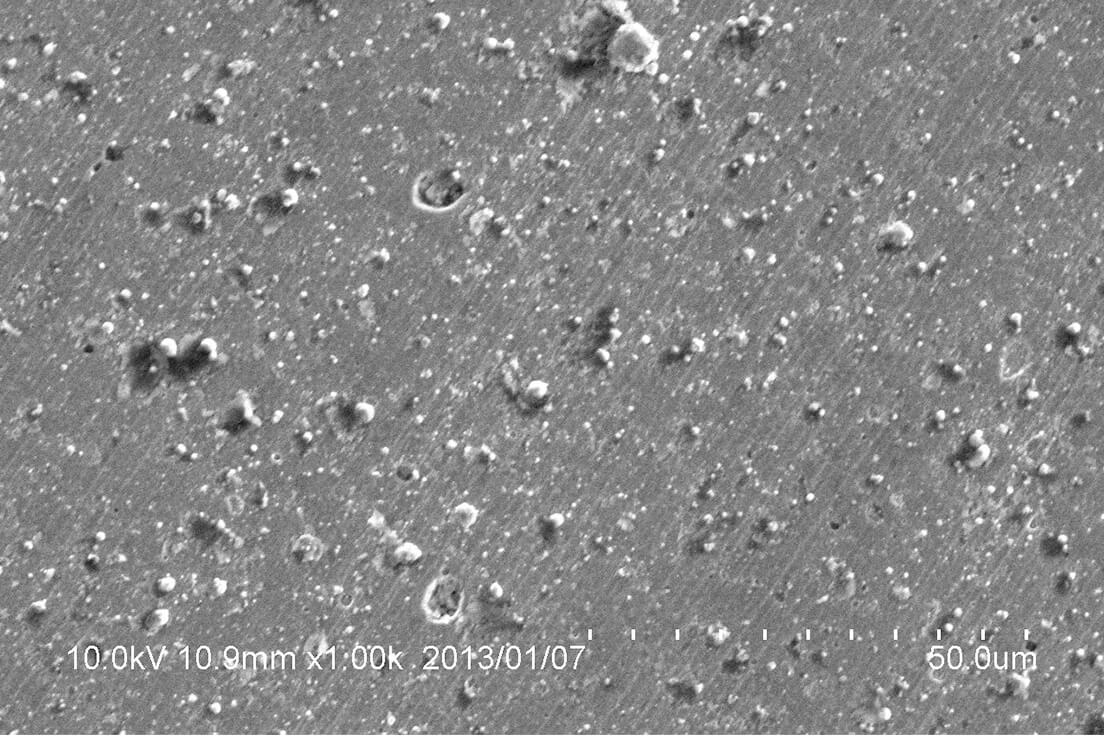

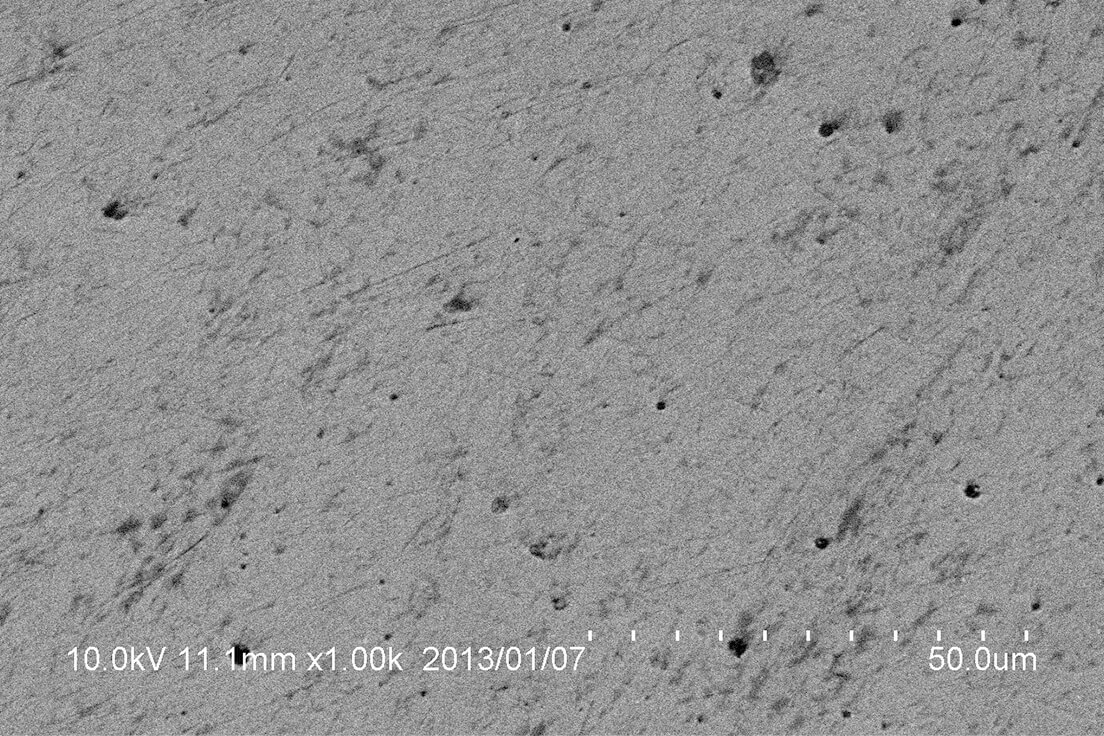

- コーティング面のドロップレット除去で切削加工中の抵抗減らし熱溶着低減

- 溝の中まで磨けて切りくず排出性の向上

- コーティング剥離、折損、振動抑制

- 光沢仕上げにより美観の向上

ノンコート超硬ドリル

シリウスZ加工の効果

ドリルの長寿命化

- 刃先を磨きチッピングを防ぐ(R付け)

- コーティング前処理(膜ノリの改善)

- 面粗度改善

工具磨きにシリウスZが良い理由

長寿命化と効率化の実現

- 切りくず排出溝が磨ける

- 量産、自動化対応が容易

- コーティング前後の課題が改善

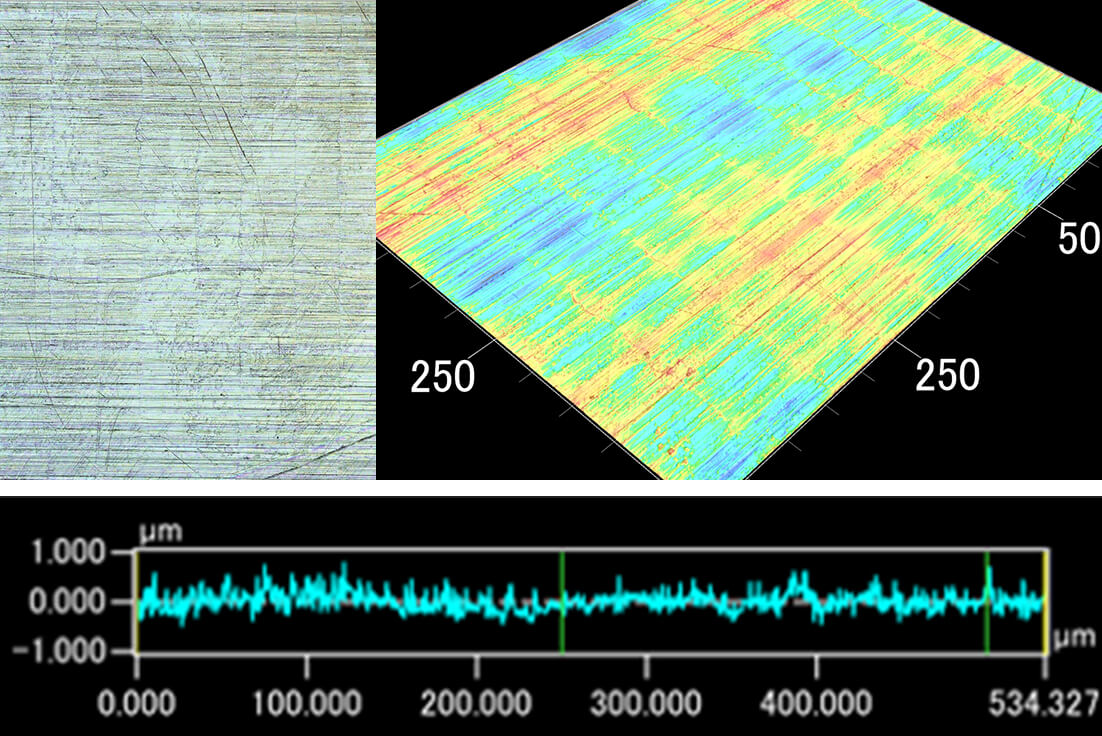

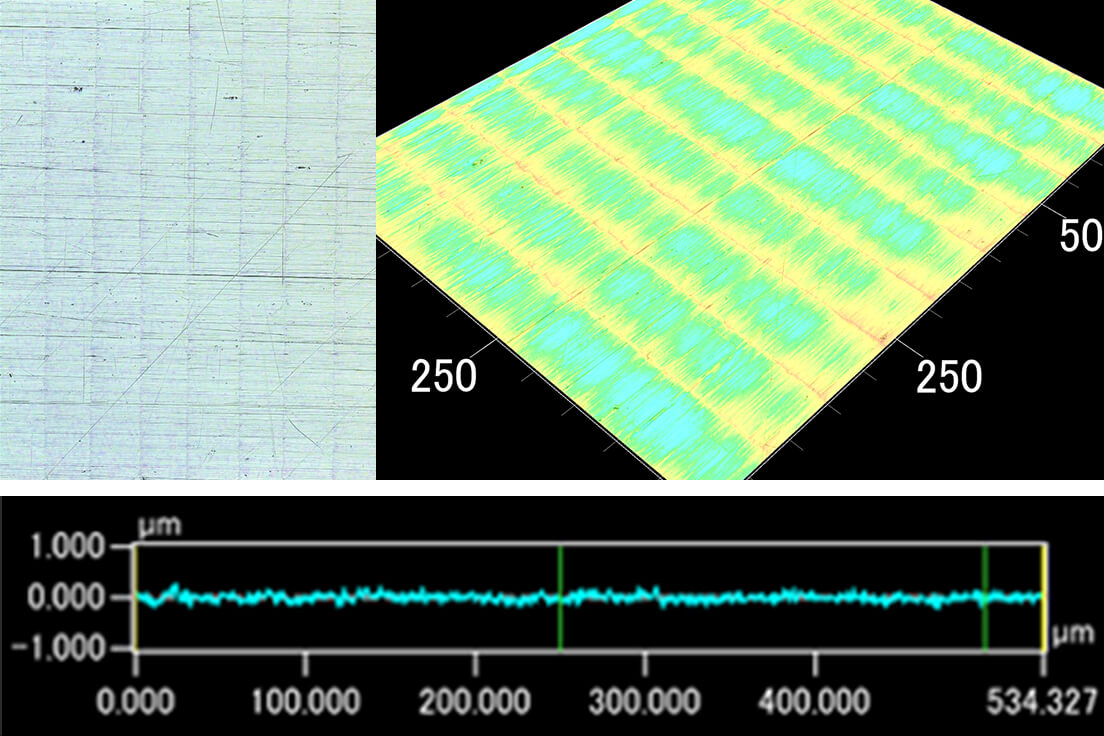

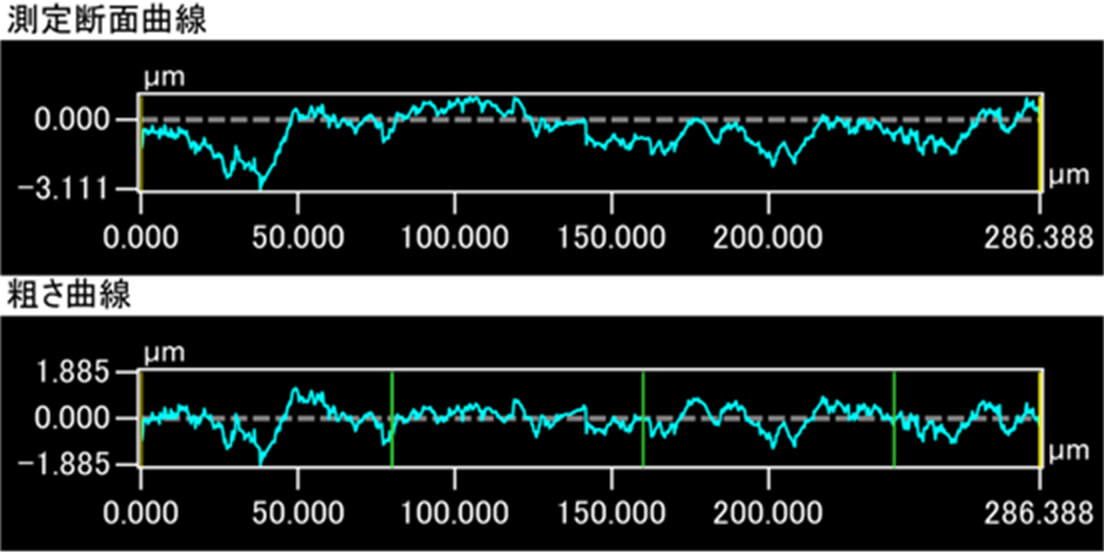

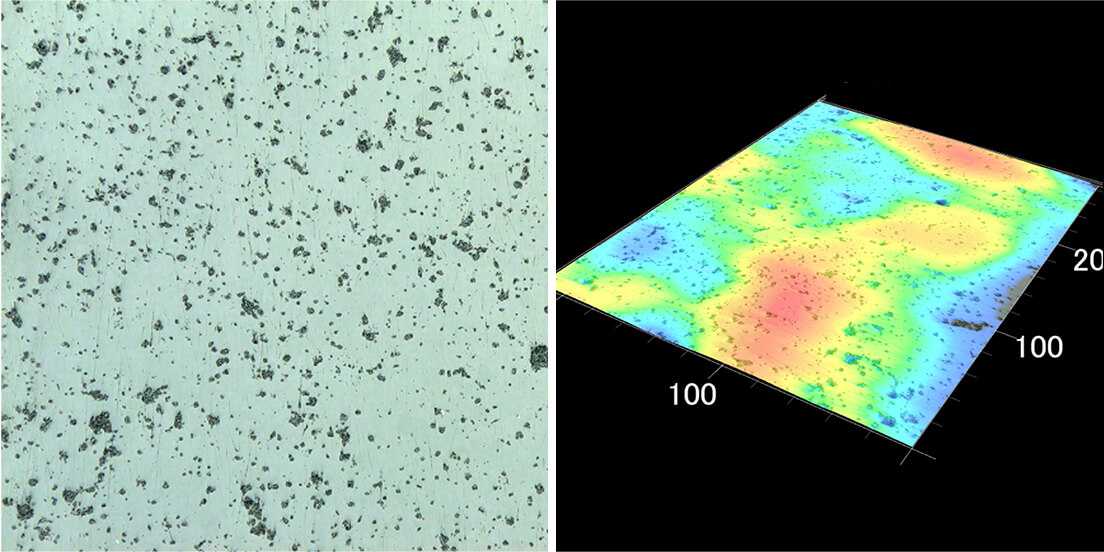

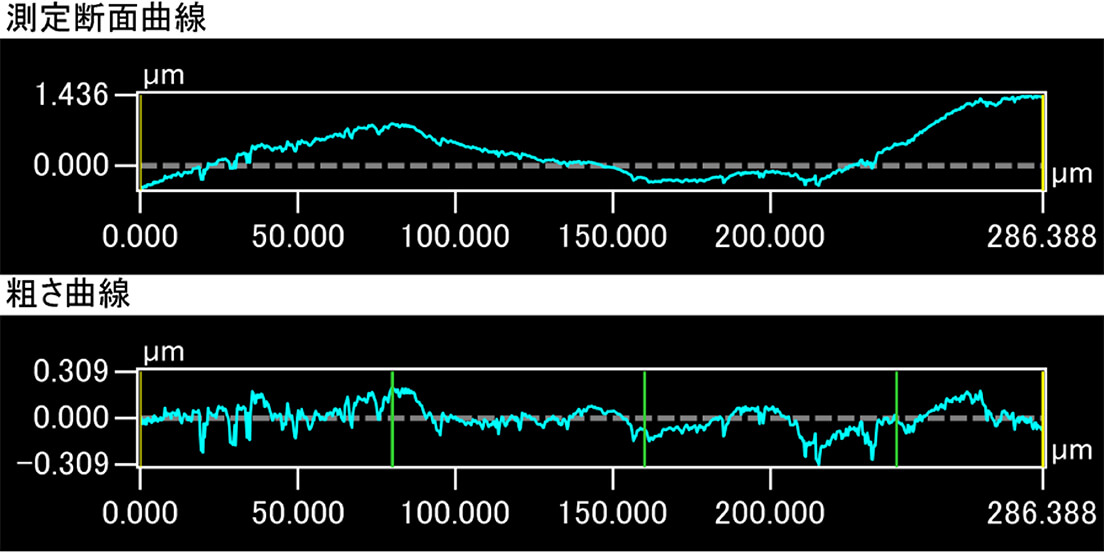

case エンドミルへのシリウスZ加工で、被加工物の面粗度が低減

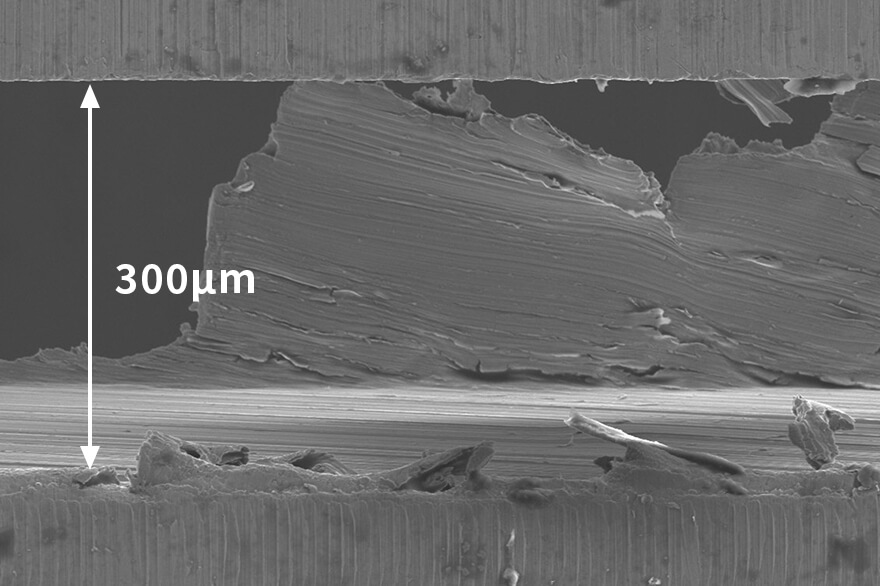

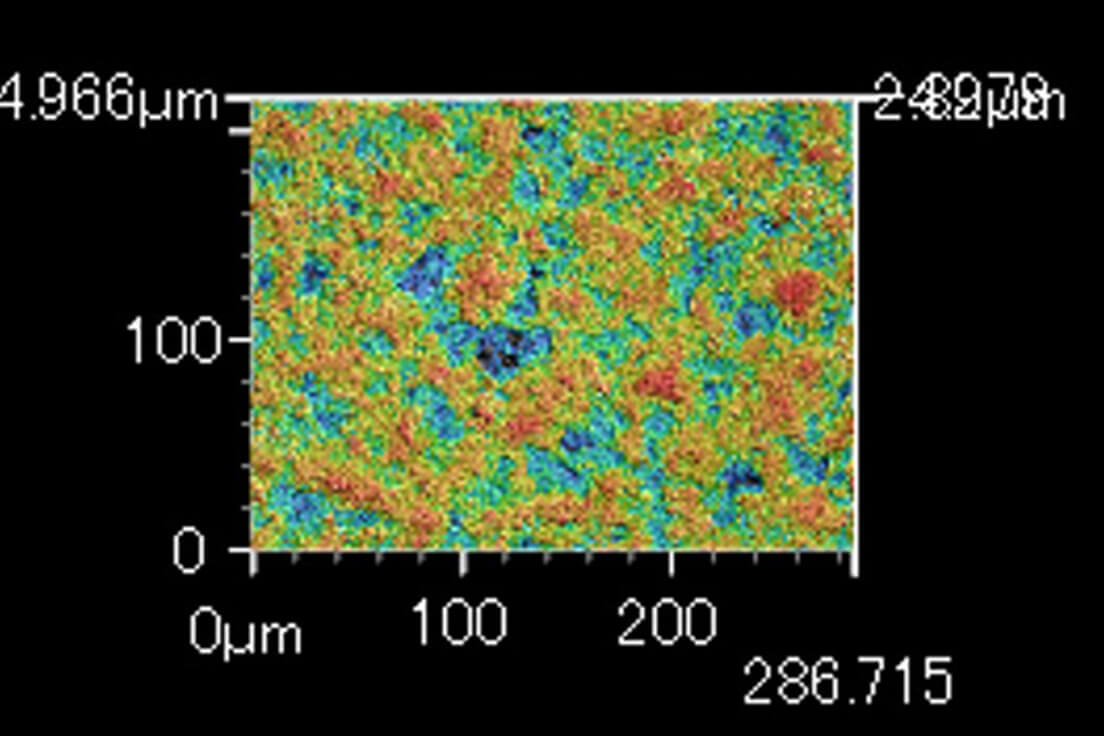

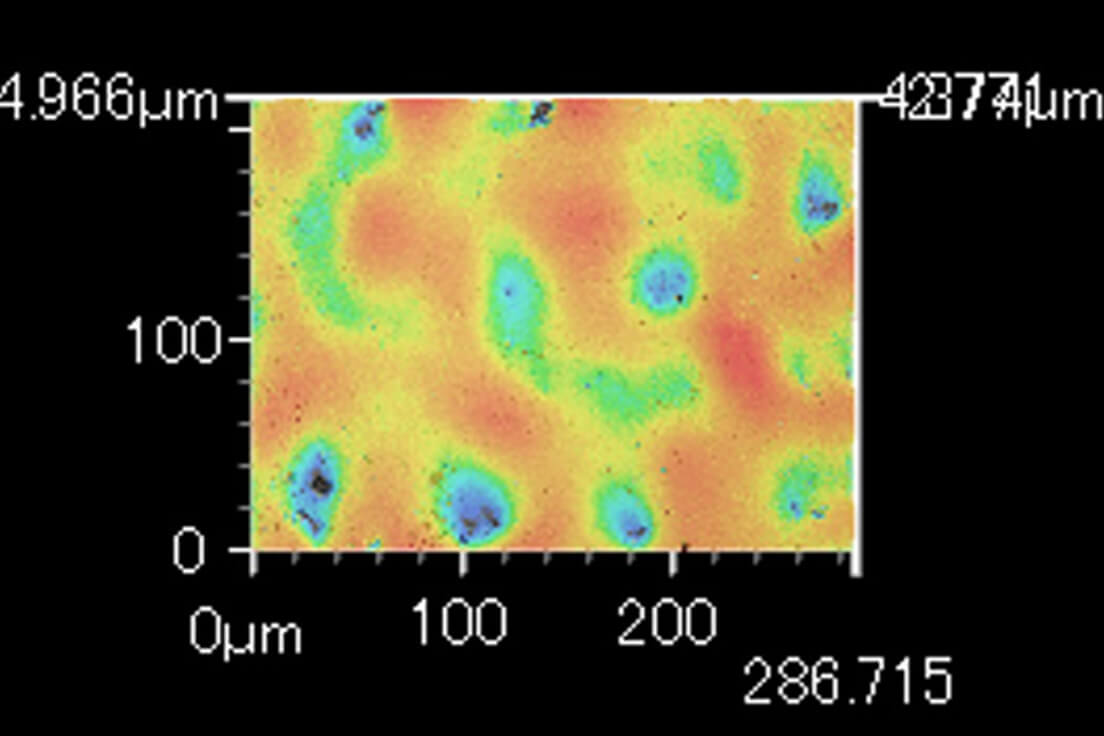

被加工物(アルミ材)の仕上り面 (レーザー顕微鏡 400倍)

シリウスZ加工後のエンドミルだと被加工物の面粗度が40~50%低減

通常のエンドミルでの加工面

シリウスZ加工後のエンドミルでの加工面

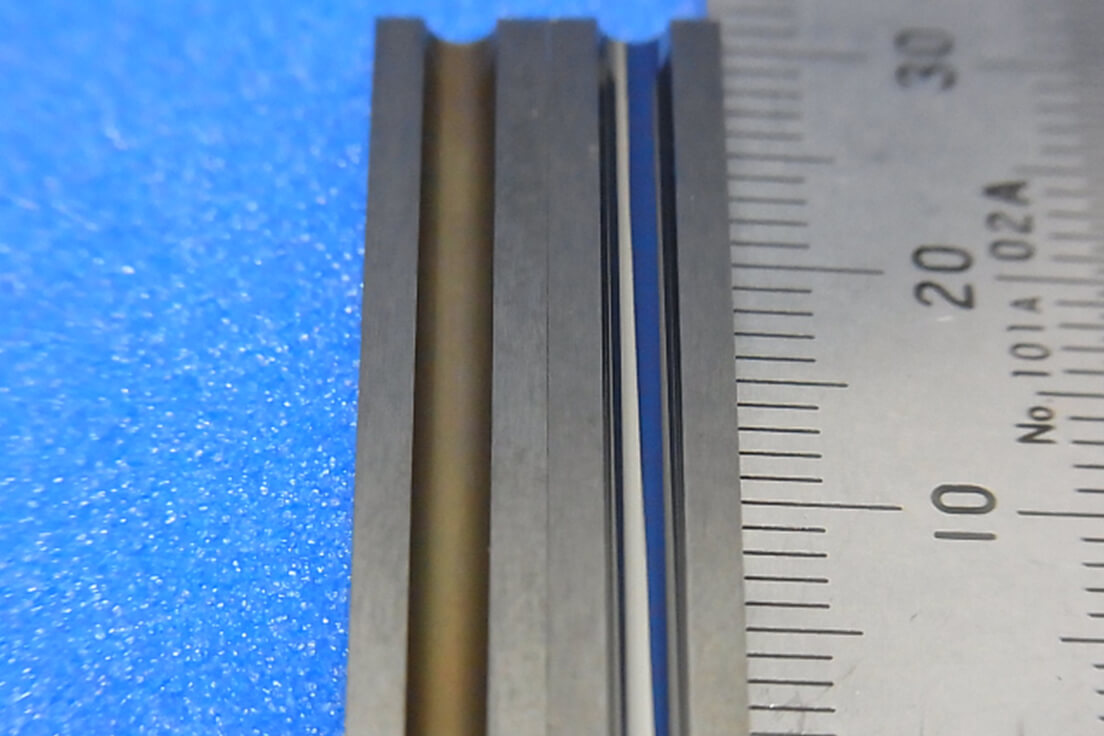

超硬サンプル磨き

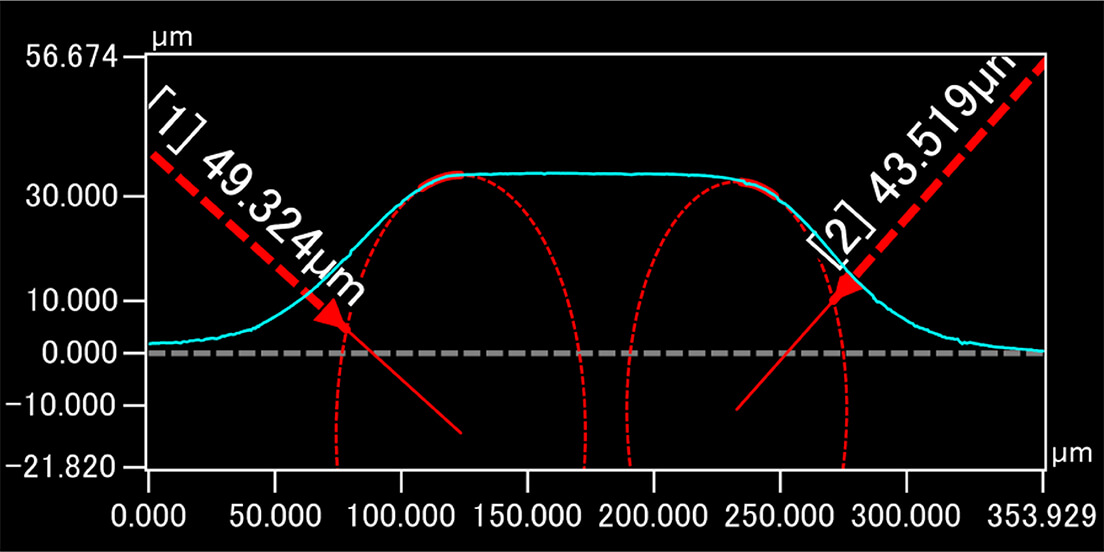

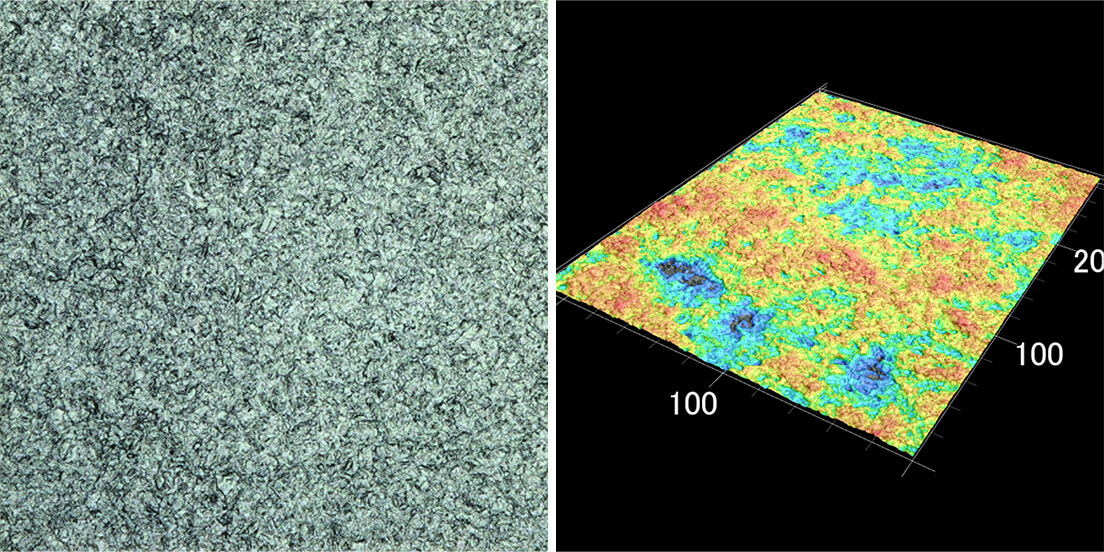

超硬 細溝磨き

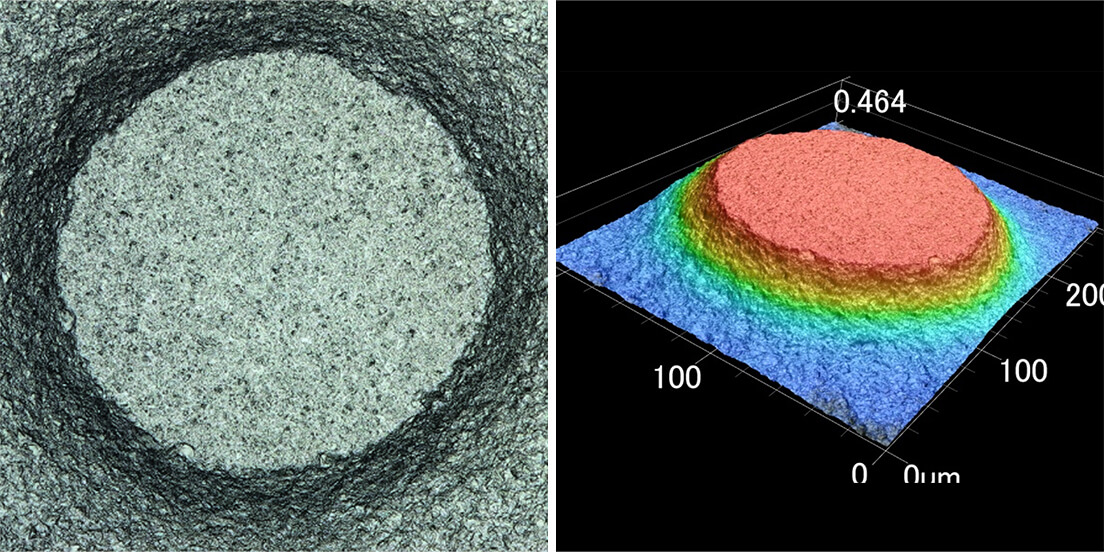

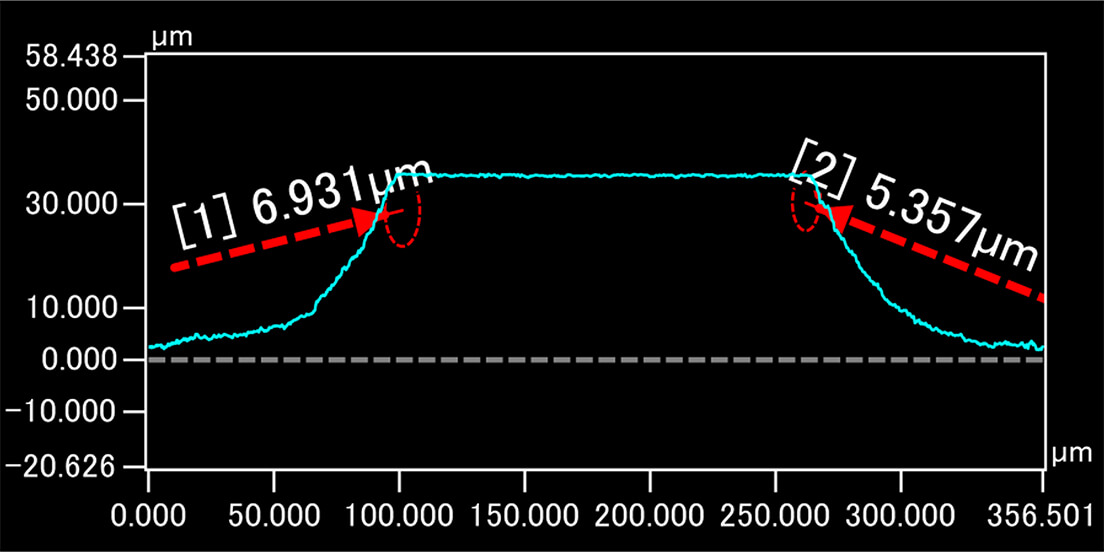

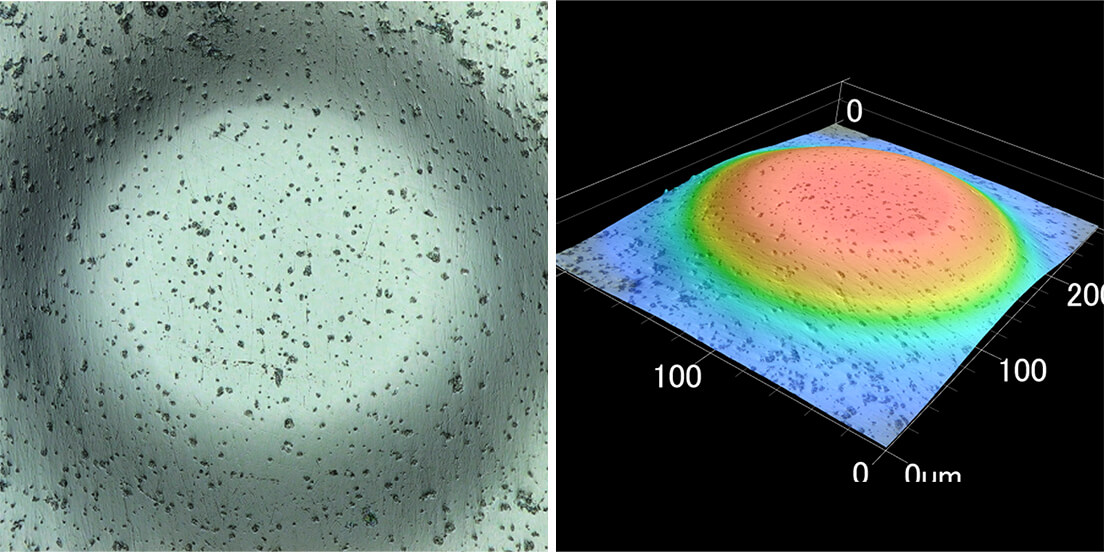

超硬 放電半球加工部磨き

ステンレスの溶接焼け

シリウスZ加工の効果

品質安定・鏡面仕上げ

- 溶接焼け取りと同時に鏡面仕上げ

- 処理時間の短縮(有機溶剤の様に反応時間を待つ必要無し)

- 焼け具合や作業者よるムラの改善

溶接焼け取りにシリウスZが良い理由

効率化と安全性向上の実現

- 量産、自動化対応が容易

- 大型、複雑形状にも対応

- 作業者にやさしい(有機溶剤不使用、作業効率UP)

case アルミナやSiCなどのセラミックス材料に活用される複合的ブラスト技術

ナノブラスターによる精密切削とフォトリソグラフィ技術を用いたパターニングを組み合わせることで精度が問われる製品のエンボス加工や穴あけ加工にも採用されております。

その後、更に当ページでご紹介させていただいているシリウスZでの磨きをすることで、セラミックス材料表面の平滑化やエッジ及び凸部分のR付け、サファイアや石英などの場合は透明化(可視化)を可能にしています。

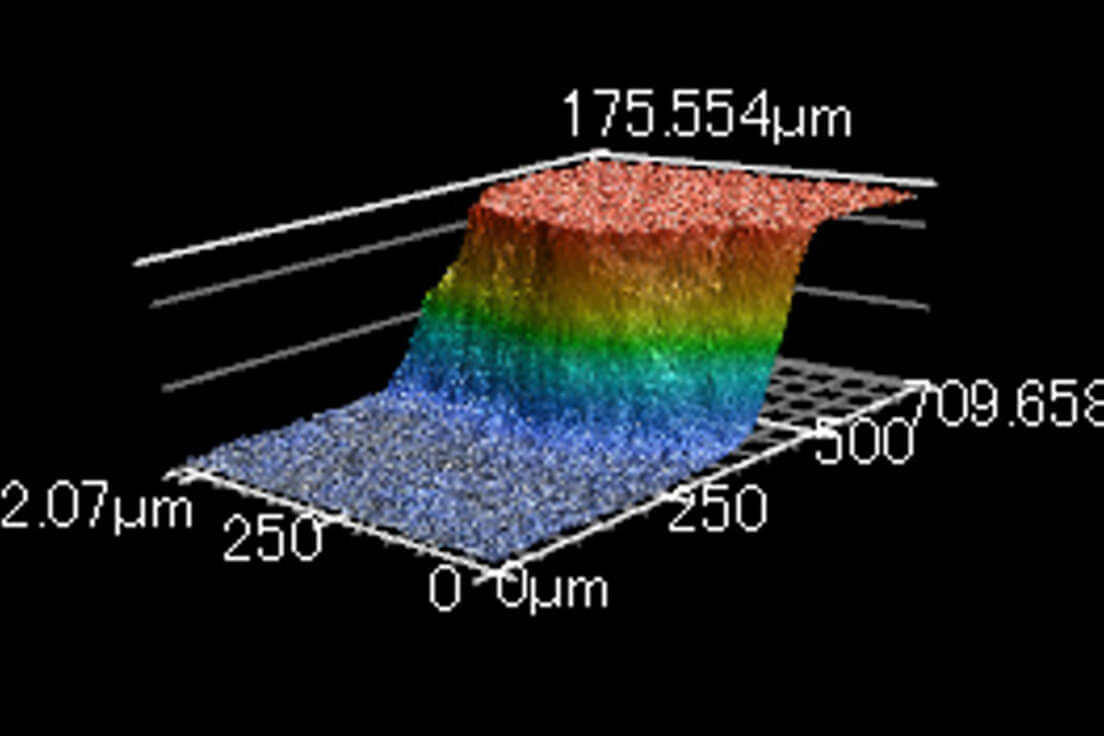

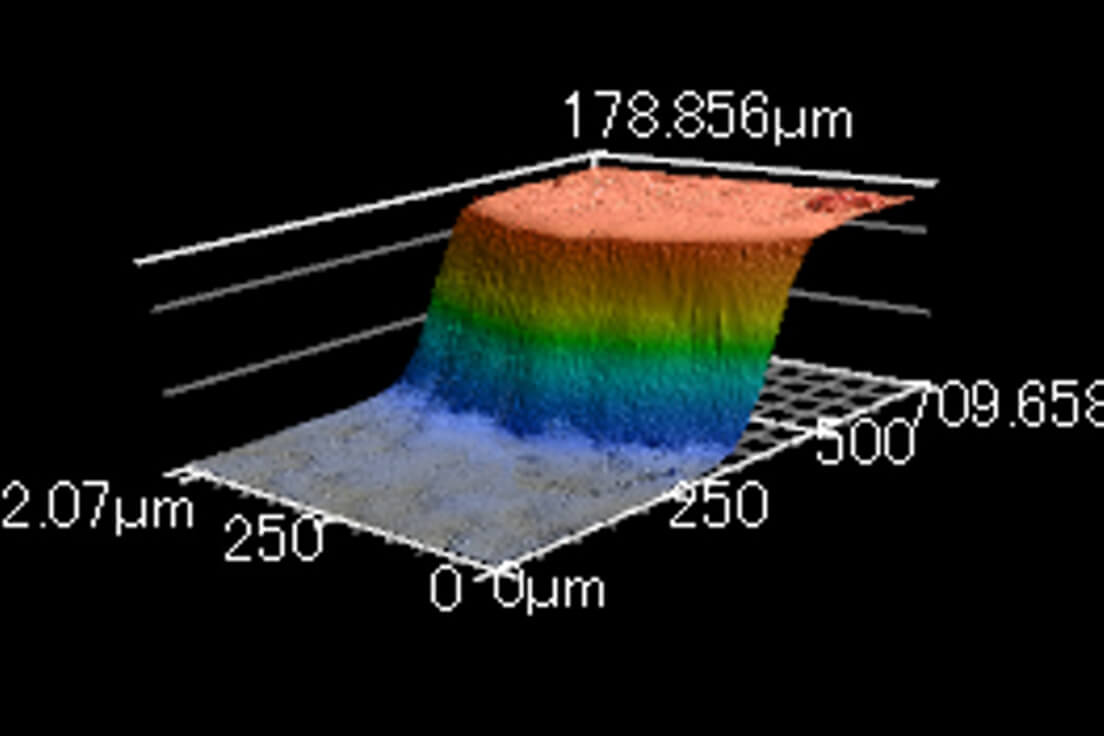

SiCへのエンボス(ピン立て)加工及び凸部へのR付け・ボトム面磨き 加工事例

サファイア

複合ブラスト技術の加工効果

透明化(可視化)・平滑化

- 精密ブラストで高精度パターン切削(パターン形状のマスク作成が必要)

- 凸部分へのR付け

- ボトム部分の平滑化

- 磨きによる透明化(可視化)

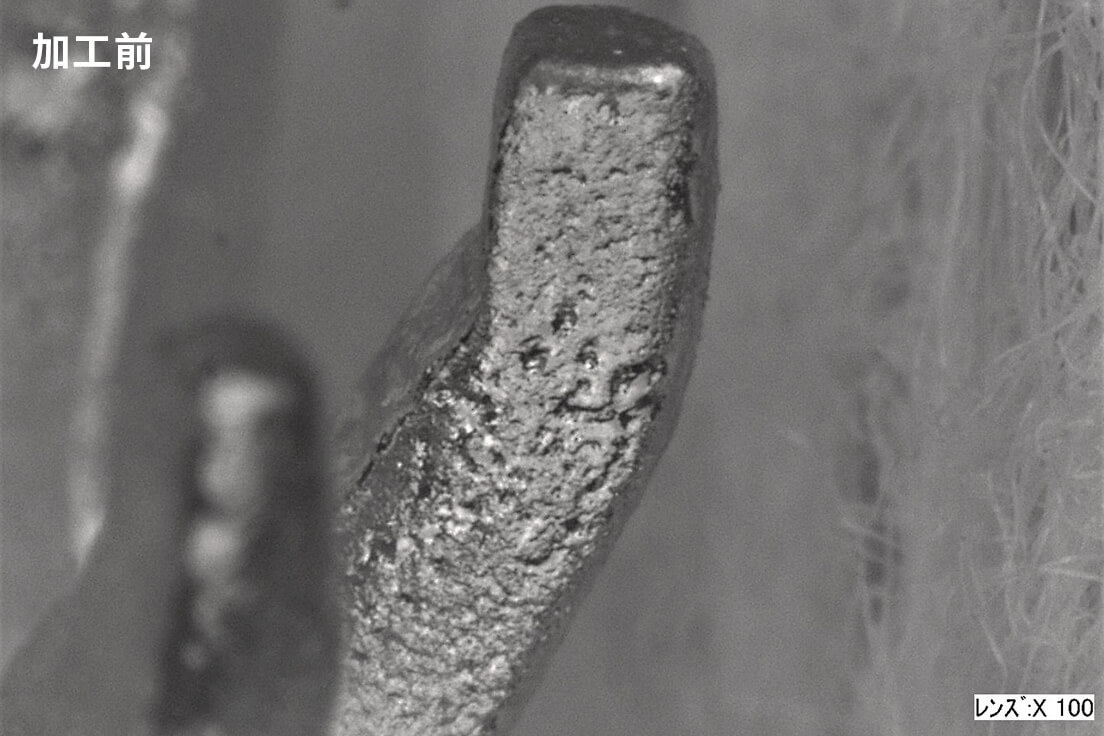

プラチナ指輪(台座・爪)

シリウスZ加工の効果

デザインを崩さず細部の艶出し

- 手作業で磨きにくい台座・爪の磨き

- 手磨き時間の短縮

- 高額金属を削り過ぎずに艶出し

- デザイン形状を崩さない

- 誰でも簡単に磨けます

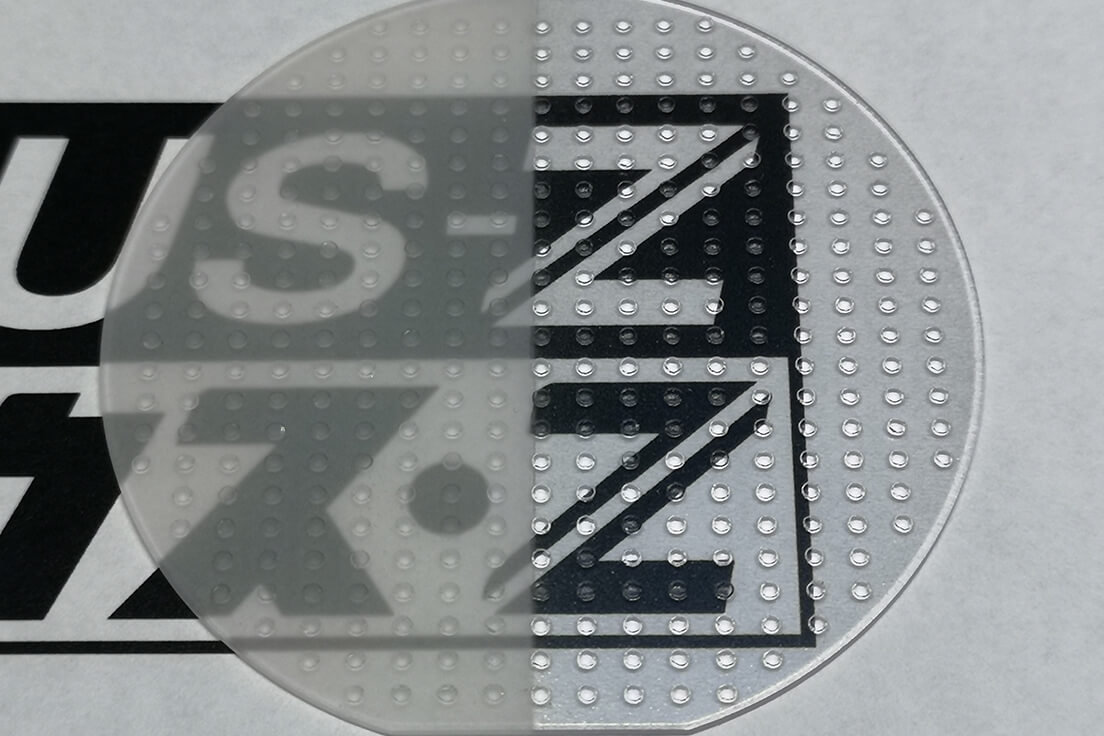

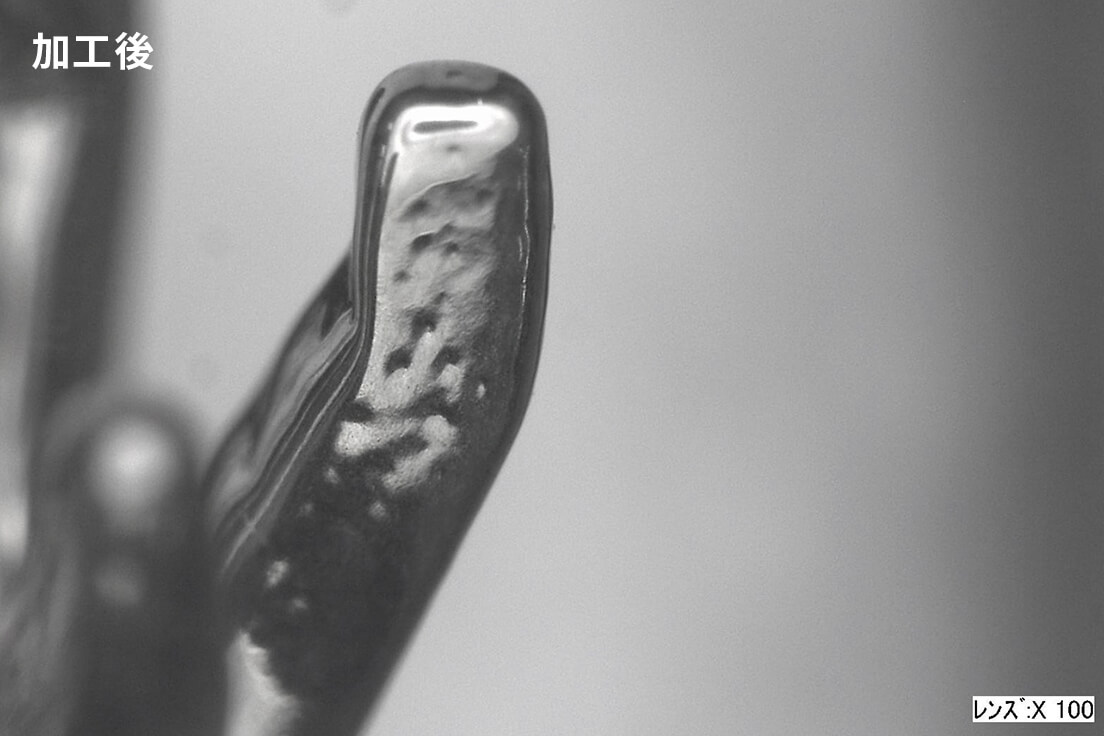

アクリル

複合ブラスト技術の加工効果

見栄え・機能を変える

- 粗面化ブラストでマット仕上げ

- マット面にシリウスZで透明仕上げ

- 同一成形品の風合いを後処理で変える

- ライン、部分加工でデザインの追加

- 追加工で多彩なバリエーションを実現

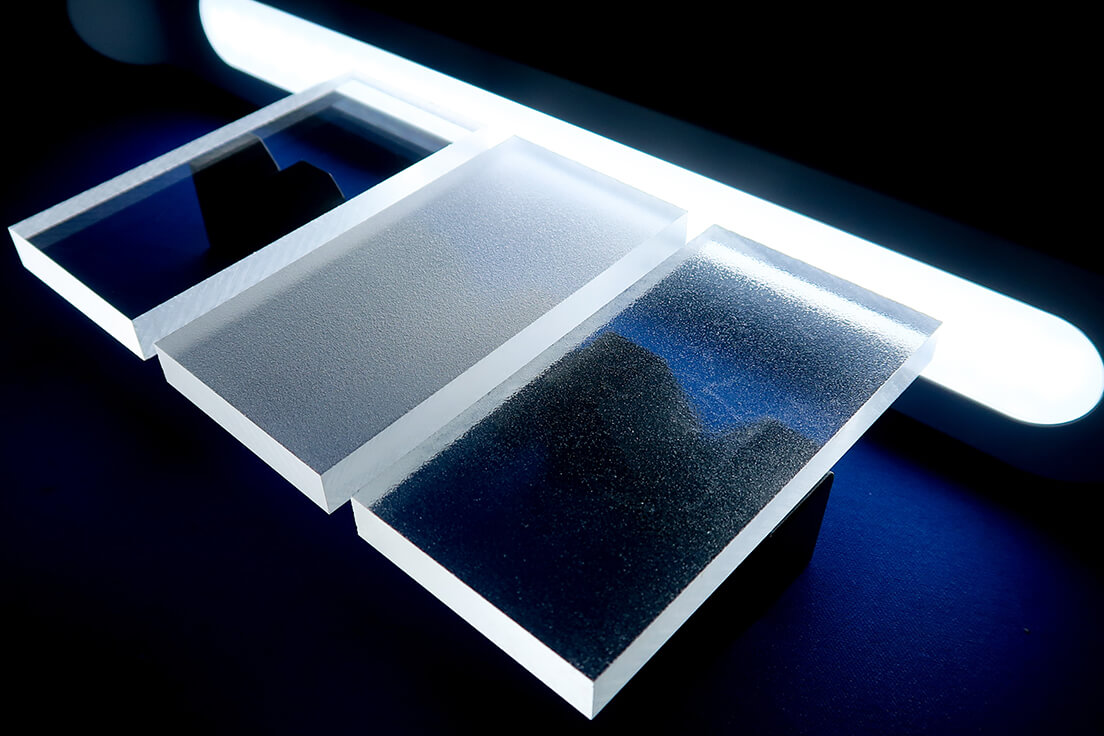

3Dプリンター造形品(金属)

3Dプリンター造形品(樹脂)

3Dプリンター造形品は素材を積み上げている原理上、金属・樹脂問わず積層段差(積層痕)が生じます。この表面を磨くことで金属造形品では艶のある面に、樹脂造形品では内部構造の透明化(可視化)することが可能です。

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。