ABOUT BLAST

ブラスト加工(ブラスト処理)の

基礎知識

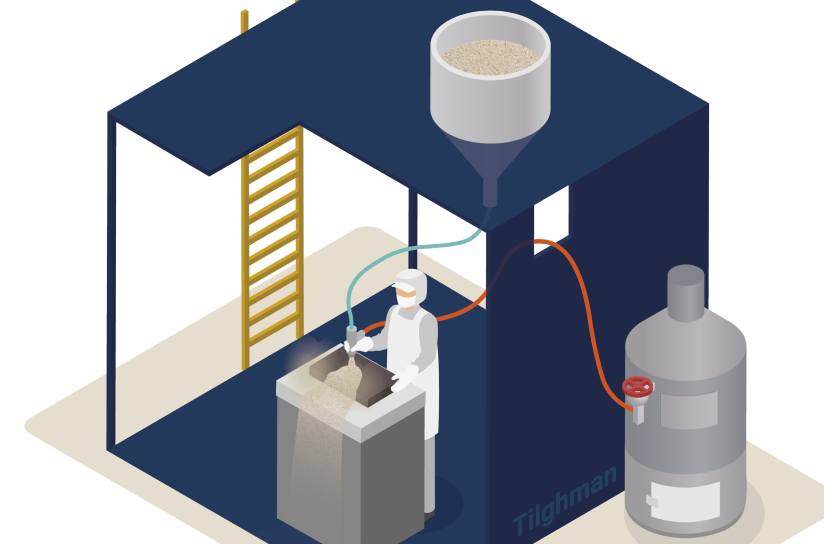

ABOUT BLAST ブラスト加工(ブラスト処理)とは

ブラスト加工(ブラスト処理)とは、被加工物の表面に研磨材やメディアと呼ばれる粒子を衝突させて、切削、クリーニング、磨き、改質などを行う表面加工法・表面処理法です。

ブラスト工法には、エアーブラスト(サンドブラスト)やショットブラスト、ウェットブラスト、ドライアイスブラストなどの種類があります。

ブラスト加工は、自動車、造船、航空宇宙、電子部品などの産業で広く利用されており、素地調整、梨地仕上げ、バリ取り、ショットピーニング、金型磨きなど、用途は多岐にわたります。

ブラスト加工(ブラスト処理)の特徴とメリット

物理的加工法

ブラスト加工(ブラスト処理)は、研磨材を製品に高速で衝突させて

表面形状を変化させる物理的加工法です。

化学的な処理のエッチングや電解研磨、酸洗いなどとは異なり、作業者へ過度な危険を与えません。

方向性のない均一な表面

噴射(空気の力で吹き付けること)によって、無数の研磨材がランダムに衝突し、方向性のない均一な加工面を形成します。この表面は製品の耐久性向上や密着性向上、摺動性向上などの様々な効果を付与します。

あらゆる材料に加工可能

材質や与えたい効果に合わせてブラスト研磨材(メディア)の材質、形状、サイズを選択することで、金属、セラミックス、ガラス、樹脂など、あらゆる材質に加工できます。

ブラスト工法は表面形状を形成する工法の中でも、他工法(機械加工・エッチング・化成処理・コーティング)と比較して被加工物の材質や形状、大きさなどの制限が少なく、幅広い製品に適用しやすいこともメリットです。現工法から代替することで生産性の向上や品質の向上などの効果があり、多くのお客様の生産工程での課題を解決してきました。 表面を覆うめっきや塗装、コーティングなどの被覆処理にはブラスト処理で下地を作ることでより密着性を高めることが可能で、単体での使用ではなく複合効果を生み出す下地処理、前処理としても使用されます。

サンドブラストの

誕生と歴史

ブラスト加工(ブラスト処理)は、1870年にアメリカのフィラデルフィアでベンジャミン・チュー・ティルマン氏が窓ガラスに砂漠の砂が吹き付けられている様子から着想を得た加工方法に「サンドブラスト工法」と名付けて特許取得したことが工業的な発端とされています。 現在のサンドブラスト工法は、人工研磨材の発達とともに進化し砂(サンド)だけでなく、金属、樹脂など、さまざまな材質の研磨材を使用しています。そのため、エアーブラストやアブレイシブ(研磨材)ブラストとも呼ばれ、使用する研磨材の形状によってはビーズブラストやグリットブラストとも呼ばれています。

SURFACE TREATMENT BY BLAST

ブラストによる

表面づくり

ブラスト加工(ブラスト処理)は、主に表面の切削、凹凸付与、異物除去、表面改質などの作用があり、

研磨材の種類や粒度を選択することで様々な効果を生み出します。

条件の組み合わせは、研磨材の大きさ(粒度)の選定や噴射時の圧力の調整など、そのほかの要素も

表面づくりの精度や作りこみの度合いによって慎重に選定していきます。

当社では研磨材を400商品以上取り揃えており、目的に応じて選定いたします。

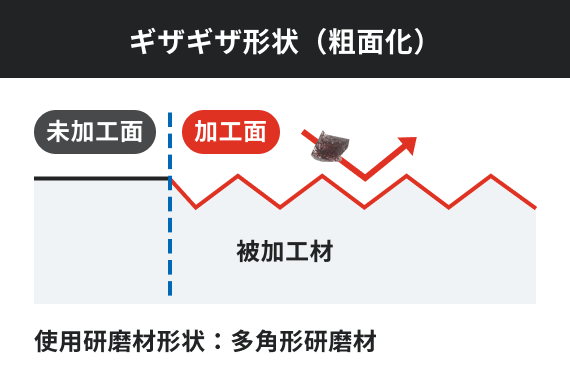

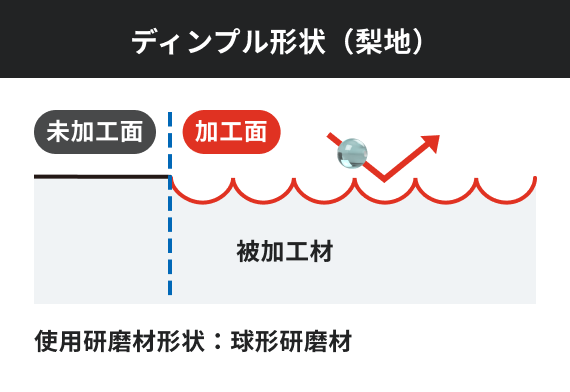

基本的なブラスト加工面

(簡略図)

お客様の課題解決に向けて

表面づくりのご提案をいたします。

研磨材の選定から加工、測定まで

トータルで承ることが可能です。

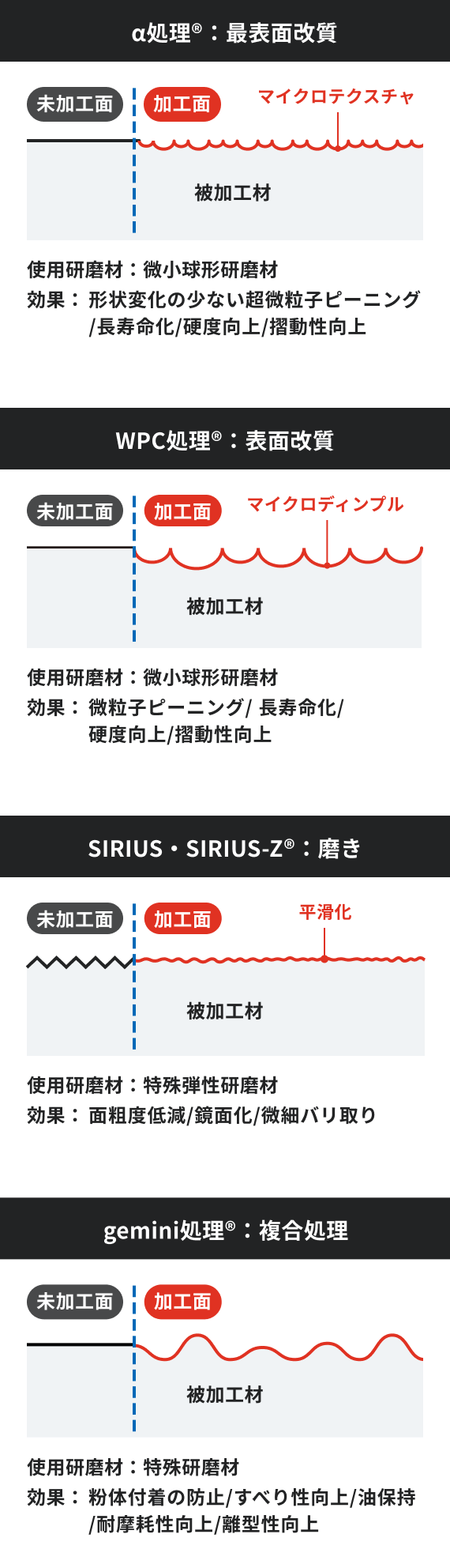

不二製作所独自の

ブラスト加工面(簡略図)

PURPOSE AND EFFECT ブラスト加工(ブラスト処理)の用途と効果一覧

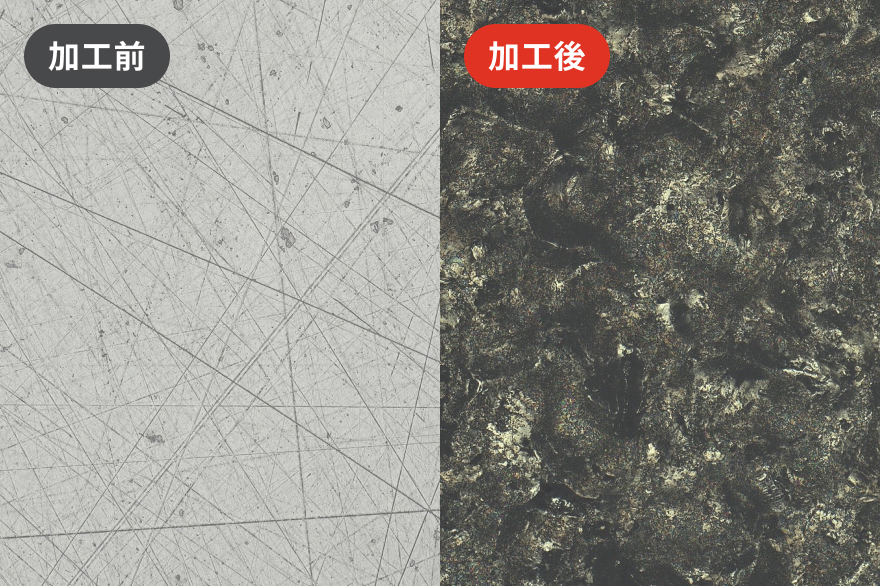

接着・塗装・溶射前処理による品質向上

ブラスト加工(ブラスト処理)は、接着や塗装、溶射などの素地調整の前処理として使われており、JIS等の規格で定められているものもございます。この加工では、アルミナ(商品名:フジランダムAまたはフジランダムWA)やスチールグリットなどの切削力のある研磨材を噴射し、表面の錆や汚れを取り除くと同時に、方向性のない均一な凹凸を形成します。このようなクリーンで表面積が増加した加工面は、密着性の向上、塗装ムラの防止、内部腐食の抑制に効果を発揮します。

CASE橋梁部品の塗装前処理、鉄骨の重防食塗装前処理、高力ボルトの連結部のめっき前処理、電気部品の接着前処理、家電のテフロン前処理 等

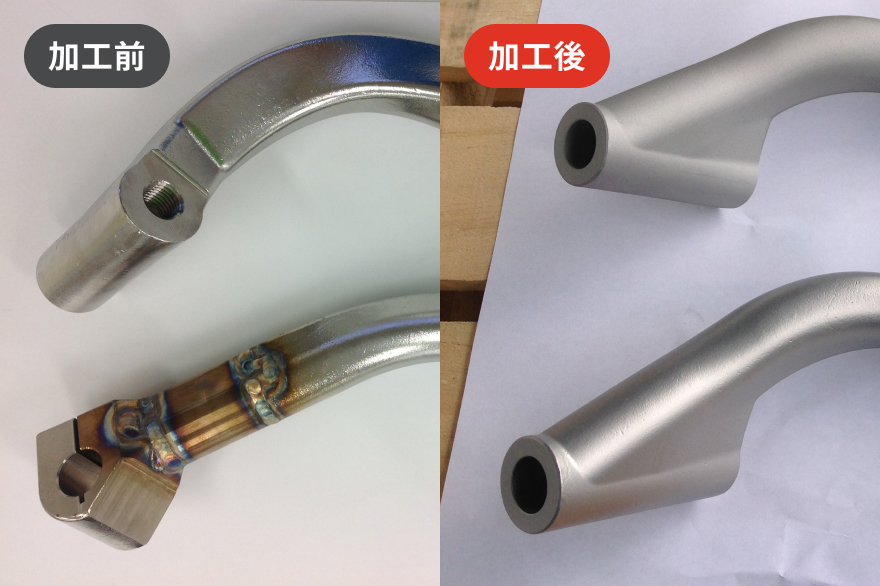

梨地仕上げによる

美観性向上

梨地(なしじ)とは、金属の表面に微細な凹凸を形成し、独特の手触りと光沢を持った仕上がりを実現する表面仕上げ技術です。梨地仕上げや梨地処理とも呼ばれています。研磨材の種類や粒度を変えることで、多様な風合いの柔らかな光沢面をつくることができます。

CASE建材など大型ステンレスパネルの梨地処理、医療機器部品や測定器の防眩、ステンレス製品の傷消し

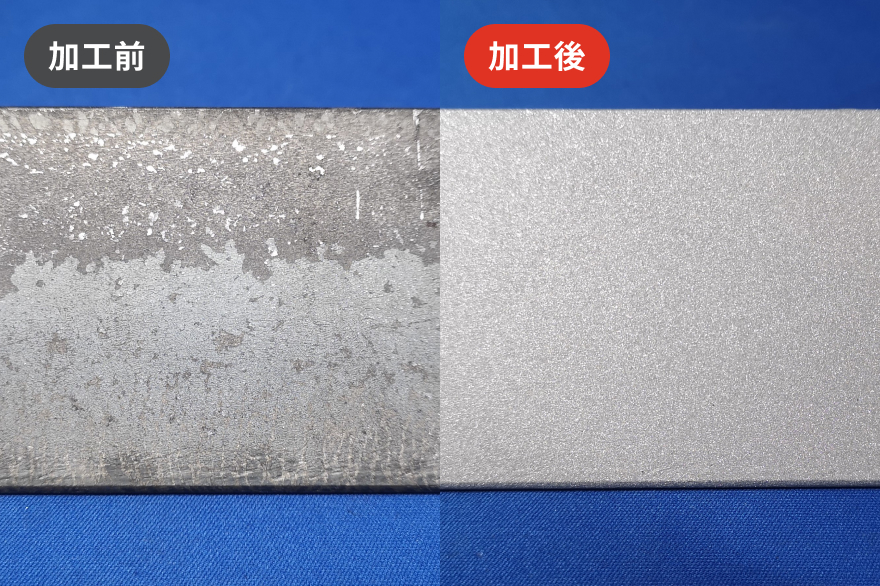

クリーニング(洗浄)・再利用時の清掃の効率化

ブラスト加工(ブラスト処理)よるクリーニング(洗浄)とは、研磨材を高速で噴射することによって、表面の付着物を迅速かつ簡単に取り除く方法です。手作業と比べて簡単に行え、薬液処理と比べて作業者に過度な危険を与えないことから、効率的で安全なクリーニング方法として多くの業界で利用されています。

CASE射出成形機スクリュー、金型の不要樹脂の除去、食品工場の生産ラインのドライアイスによる洗浄、真空蒸着装置の治具クリーニング

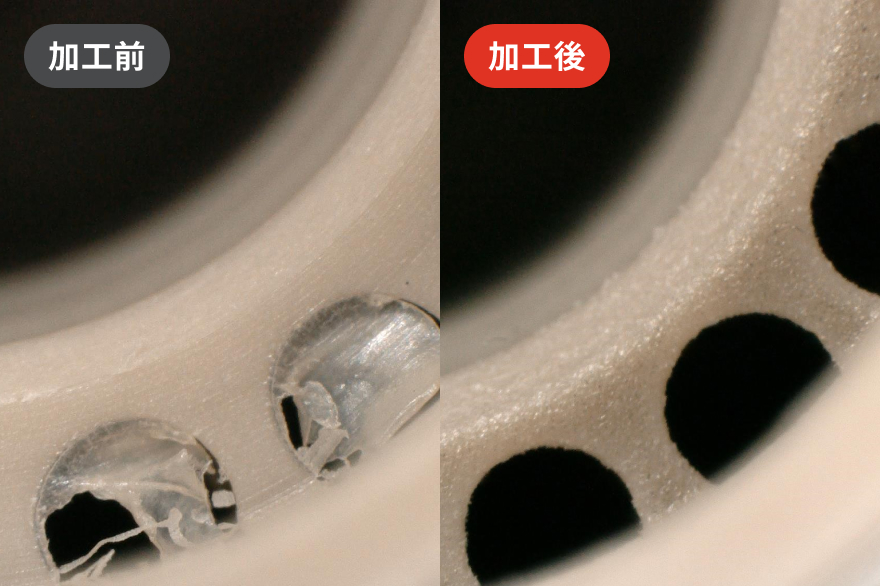

バリ取り、鋳砂除去等の後処理

ブラスト加工(ブラスト処理)による後処理とは、切削加工や成形工程の際に発生したバリと呼ばれる意図しない突起やトゲ、鋳造した際の不要な鋳砂などを取り除く作業です。ブラスト処理では、高速で研磨材を噴射して、樹脂や金属のバリ、不要な鋳砂や中子砂を除去します。無数の研磨材が被加工物に衝突することで、手作業では取り忘れが起こりやすい細溝や内径部なども確実に除去することができます。

CASE電子部品リードフレームのモールド後の樹脂バリ取り、アルミダイカストのバリ取り、産業機器部品鋳造後の内部の鋳砂除去、ロストワックスの砂落とし

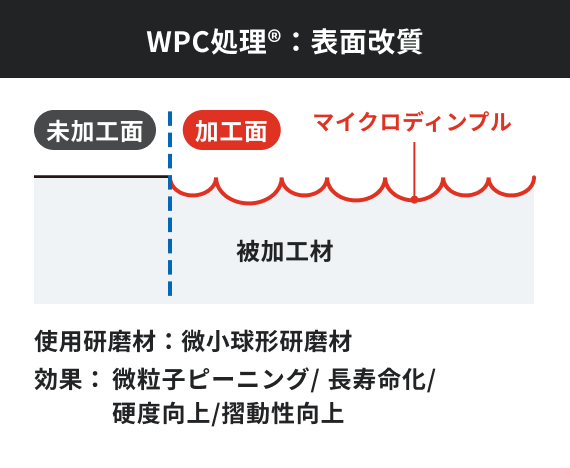

ショットピーニングによる耐久性向上

(WPC処理®・α処理®)

ショットピーニングとは、ショットと呼ばれる球状粒子を被加工物に高速で衝突させる冷間加工法の一種であり、被加工物に衝突した球状粒子によって凹凸の塑性変形が生じると共に、圧縮残留応力付与による亀裂進展の抑制や表面硬さの上昇による耐摩耗性向上などの効果を得ることができます。

CASE自動車部品ギア・シャフト類、金型部品・工具類へ微粒子ピーニング

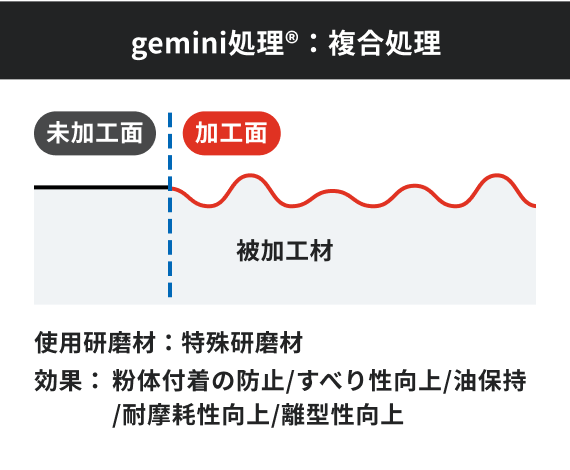

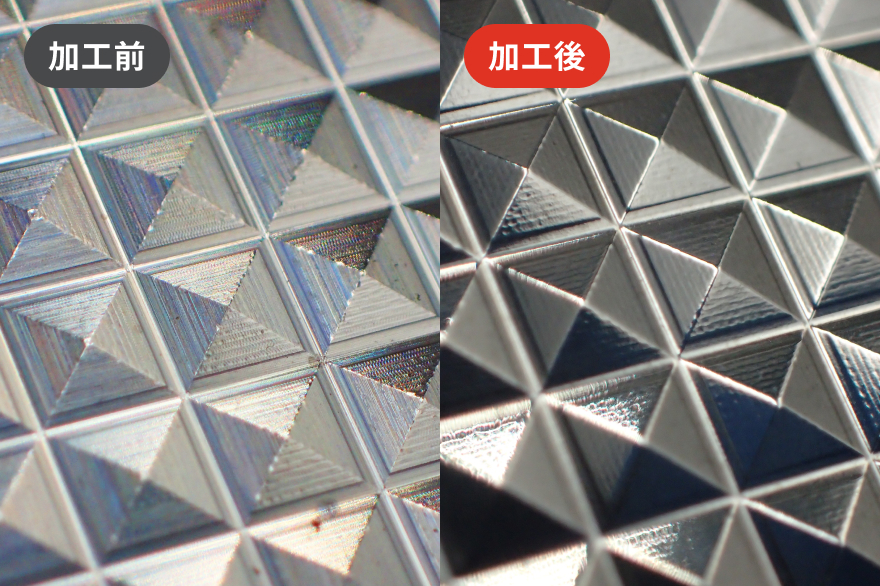

凹凸形状の付与による生産性向上(gemini処理®)

表面に均一な凹凸形状を付与することにより、摺動面の接触面積が減少し摺動性が向上します。摺動抵抗が低減するので生産設備部材に適用させることで生産性を向上させることが可能です。製品自体に凹凸形状を付与するため、コーティングのように剥離の心配がありません。

CASE食品工場のホッパーの粉体付着防止、樹脂網・金網篩の粉体付着防止

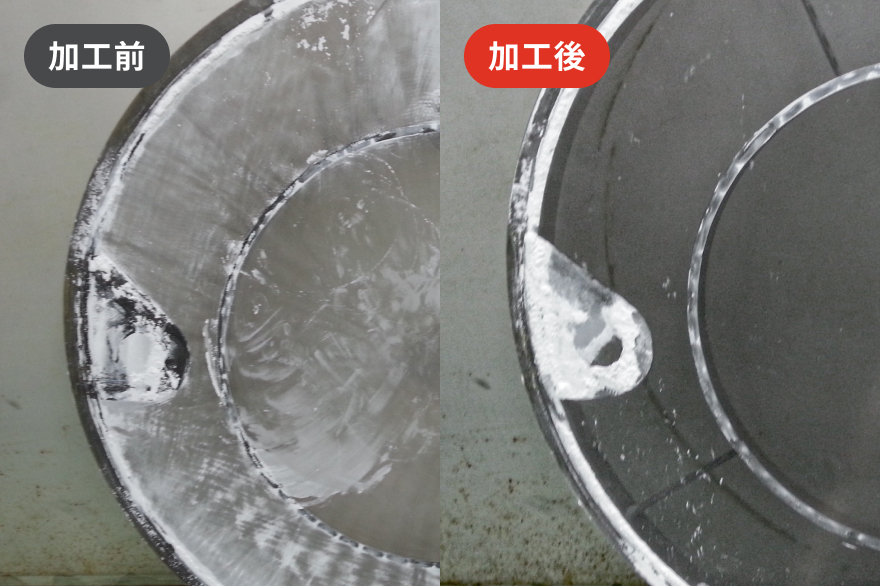

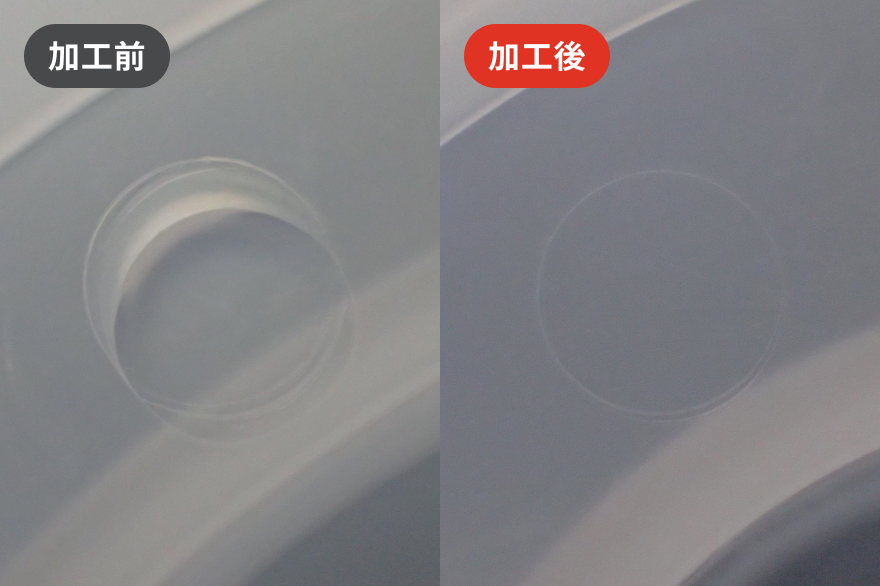

プラスチック成形の不良対策

(樹脂流れ改善と離型性向上)

ブラスト加工によって作り出されたナノ単位から数μmレベルの均一な凹凸が流動樹脂と金型表面の接触面積を減らし、樹脂が冷えにくくスムーズな流れを実現する環境を作り出します。また、方向性のある研磨目は樹脂が収縮の際に抵抗となるが、MKS処理後の無方向性に変更された均一な凹凸表面は前後左右への摺動性が向上し、樹脂収縮時の金型への張り付きを低減させ、離型性を向上させます。

CASEヒケ・ショートショット・ボイド・ブリッジなどの成形不良を引き起こす金型の改善

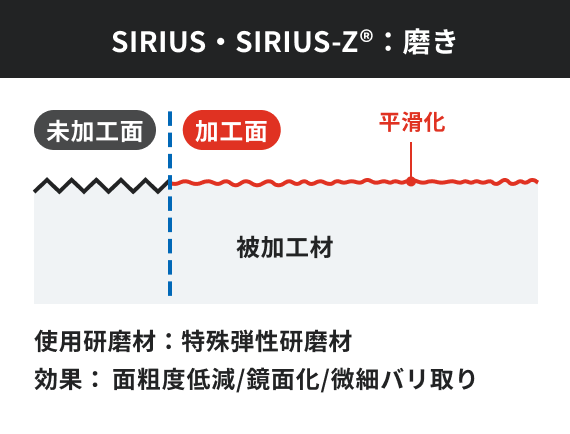

鏡面仕上げ、研磨加工による品質向上(SIRIUS-Z®)

当社の独自技術である「シリウスZ」は、ブラスト加工を進化させ、研磨加工、仕上げ磨きを容易にするものです。このシリウスZを使用すれば、誰でも簡単かつ均一に磨くことができます。さらに、自動化も容易です。また、複雑形状や細溝、内径部の磨きにも優れており量産品の加工も可能です。

CASE楽器金型の研磨、ドリル等工具のコーティングドロップレット除去

LATEST TECHNOLOGY AND TREND ブラスト加工(ブラスト処理)の最新技術とトレンド

ものづくりの現場は時代とともに変化し続けており、さまざまな課題に取り組んできました。生産効率や品質の向上、環境負荷の軽減などが常に求められています。その中で、ブラスト加工(ブラスト処理) は重要な役割を果たし、技術の進化によってこれらの課題解決に貢献しています。

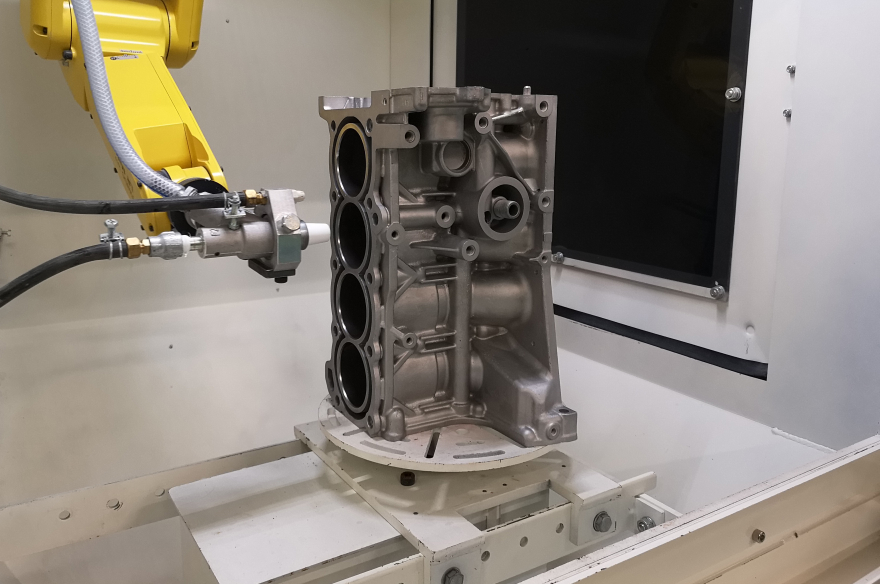

ブラスト加工(ブラスト処理)の自動化・省人化

ブラスト加工(ブラスト処理)では、装置の自動化が進んでいます。エアーブラストはノズル式のため、ロボットにブラストガンを持たせて自動で加工することが可能です。この自動化により作業時間の短縮や人手不足が解消され、品質管理が容易になります。また、ロボットを活用することで、複雑な形状や大型部品にも効率的に正確にブラスト加工を行う事が可能です。

これにより、ブラスト加工はより広範な産業や用途において利用されるようになっています。

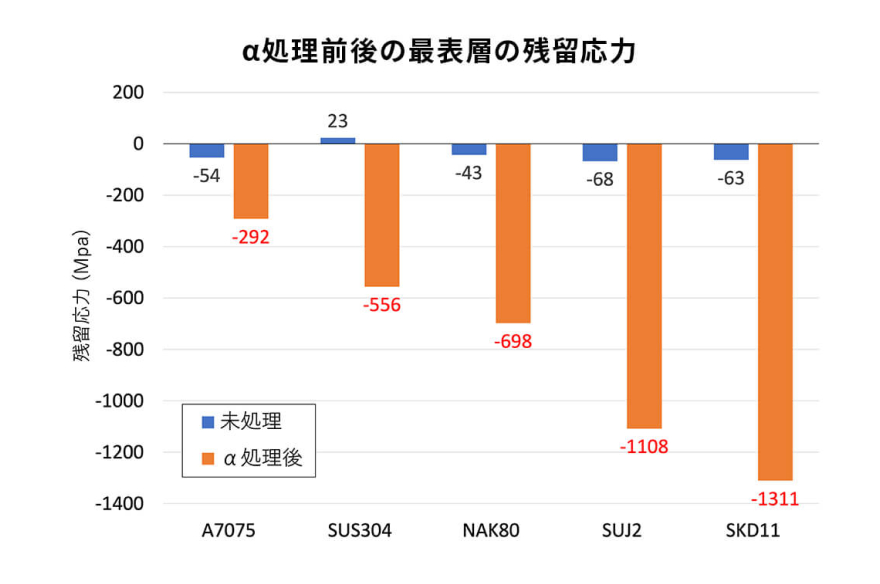

超微粒子ピーニング:α処理®

精密部品への適用を可能にした長寿命化技術

軽量化、高密度化が進む現代では、製品や部品が小さく、精密に製造されるようになっており薄肉化による耐久性の課題が多くあげられます。

α(アルファ)処理は精密部品にも適用できる長寿命化技術です。α処理は、当社独自の高精度噴射技術に基づくピーニング処理で、ナノ結晶化強化によってエッジの寸法や形状をほとんど変えることなく、被処理面全体に強度と靭性を兼ね備えた層を形成します。同時に、マイクロテクスチャの形成により表面の摺動性も向上させます。工具や刃物の刃先、精密プレス金型(パンチ、ダイ)、減速機など、さまざまな業界や用途で広く利用されています。

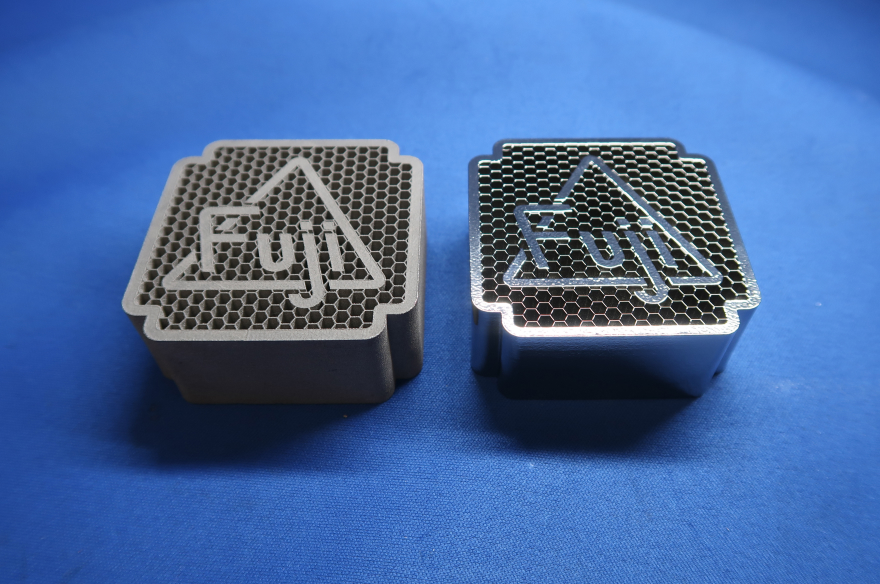

3Dプリンタ造形品の仕上げ

複雑形状や精密な製品を一体化して製作できる3Dプリンタ市場は急成長を続けており、特に航空宇宙や自動車産業を中心に、3Dプリンタ造形技術を使用した製造や試作が広く採用されています。

3Dプリンタは積層造形のため、表面に積層段差(積層痕)と呼ばれる痕が残ってしまい除去するのに時間と工数がかかっているという問題点があります。Polluxでは金属、樹脂の造形品の材質を問わず、積層段差(積層痕)除去、可視化(透明化)、磨き処理を効率的に行うことが可能です。

ブラストについて

詳しく知る

- ブランドの想い

- ブラスト装置の基礎知識

- ブラスト加工の基礎知識

- 研磨材の種類と選び方

- お客様事例

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。