WPC処理

用途・技術

軽量化や長寿命化に貢献する疲労強度向上及び摺動部の摩擦抵抗低減技術

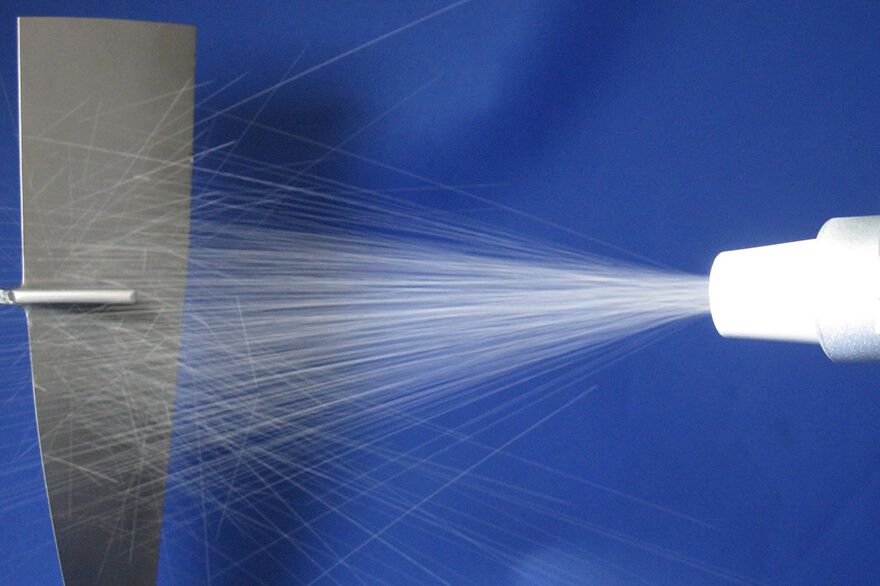

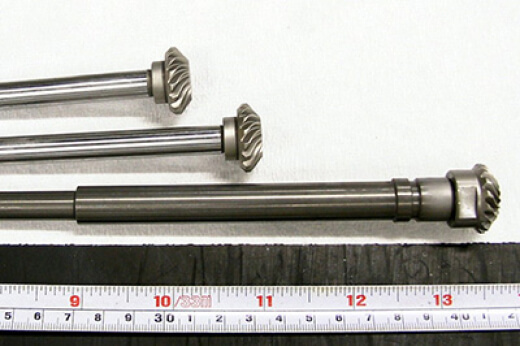

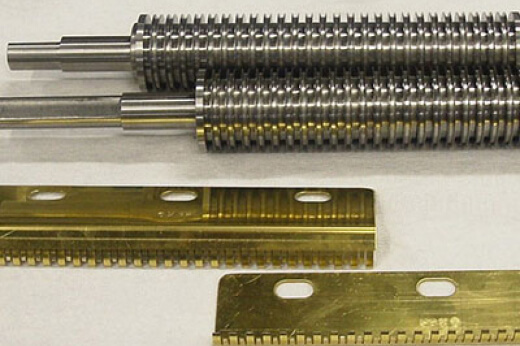

WPC処理®とは、被処理面に対して圧縮エアの力で極めて微小な球状粒子(以下、微粒子メディア)を衝突させ、 耐摩耗性と疲労強度の向上に加え、表面粗さを抑制しつつ摺動性向上や摩擦抵抗低減、潤滑油切れ防止、表層の結晶粒微細化などの表面改質が可能な微粒子ピーニング技術であり、その効果の大きさから軽量化や長寿命化を求める自動車部品(歯車、シャフトなど)、金型、工具刃物、ばねなど幅広い業界・分野で活用されています。

当ページでは「WPC処理」の特徴や効果事例をご紹介しておりますが、従来から知られるショットピーニングによる強度向上やWPC処理との比較については下記リンクにご紹介しております。

overview WPC処理の概要

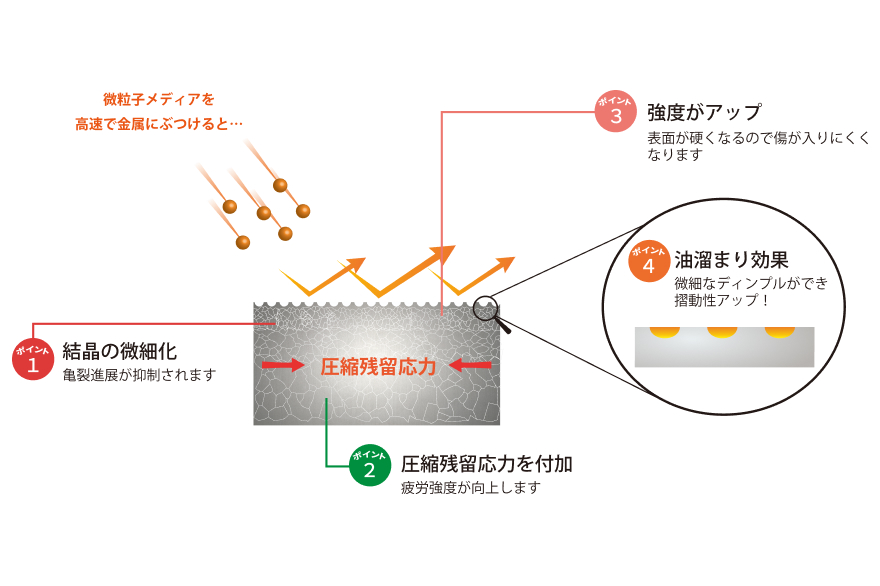

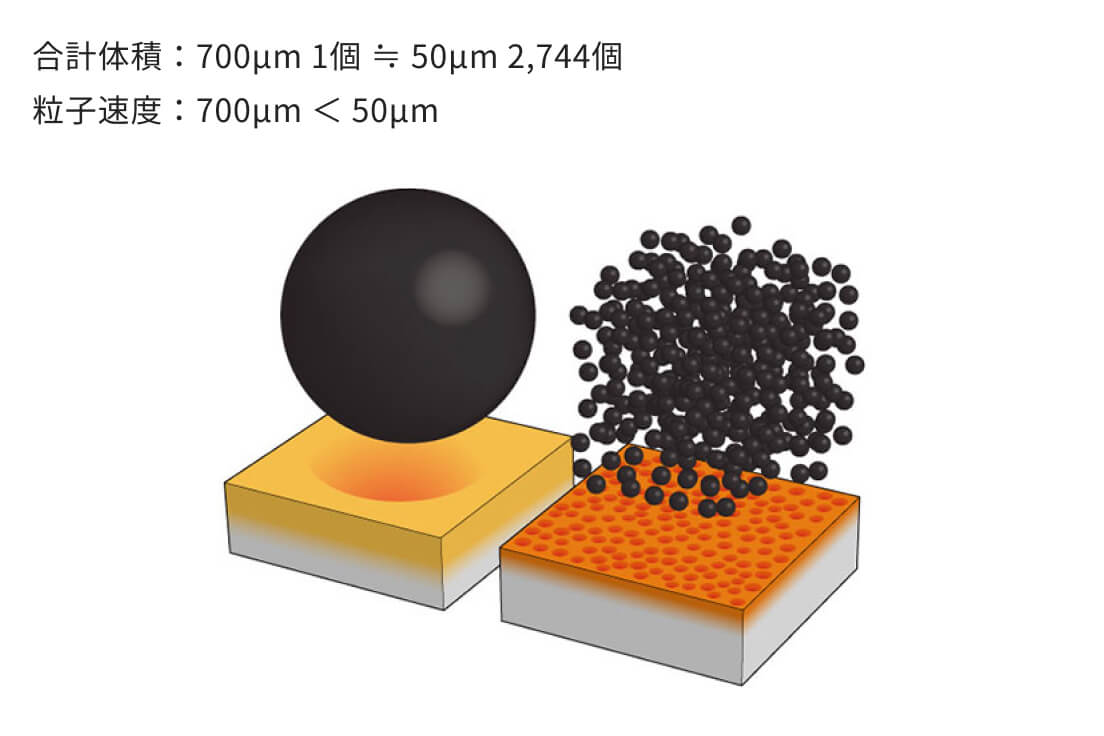

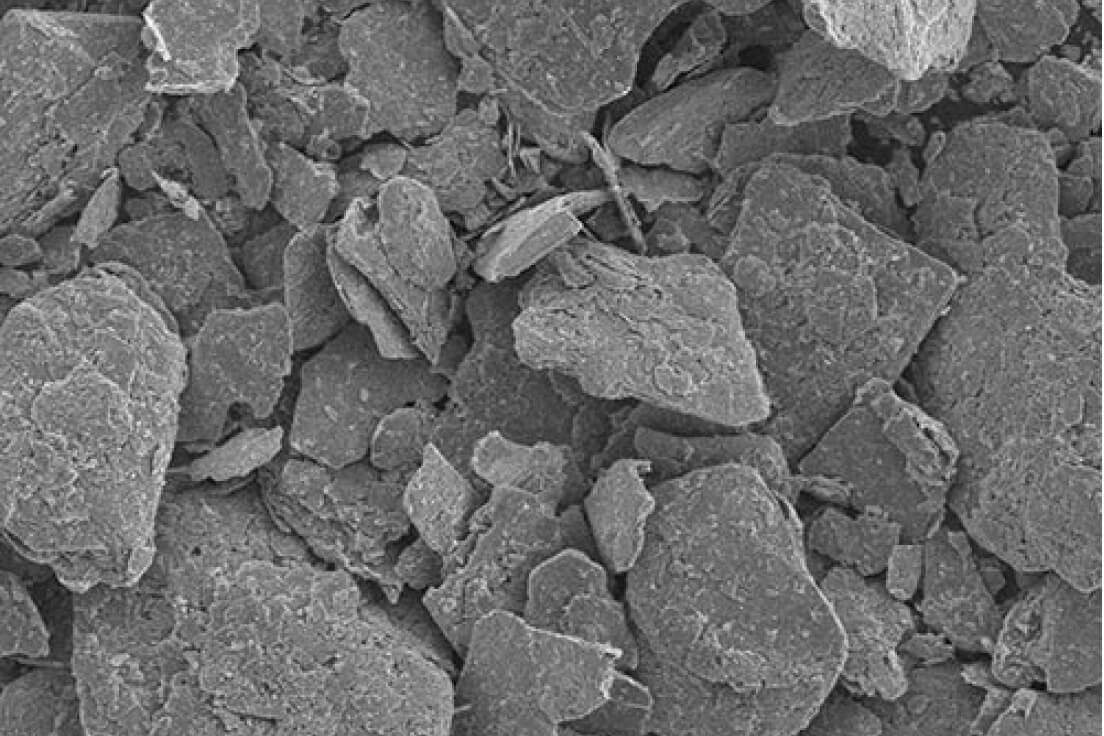

WPC処理で使用される微粒子メディアは、従来のショットピーニングと比べて極めて小さく、同一噴射条件でメディアの体積が同じであっても、 WPC処理の方が衝突速度が高速になると共に衝突回数も飛躍的に向上、そしてその衝突エネルギーが表面近傍へ集中致します。そのことにより①表層の結晶粒の微細化による強度向上、②表面近傍への大きな圧縮残留応力の付与、③加工硬化による表面硬度の向上、④マイクロディンプル形成により潤滑油保持機能(油だまり)ができ、摺動抵抗低減などの効果が期待できます。 また、同時に微粒子メディアの衝突によって機械加工の切削痕などの表面欠陥を押しつぶします。

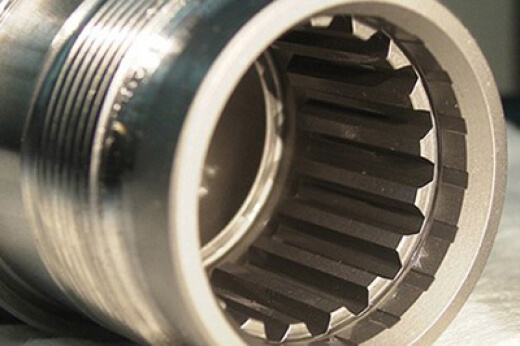

case 主なWPC処理活用例

feature and effect WPC処理の特徴と効果

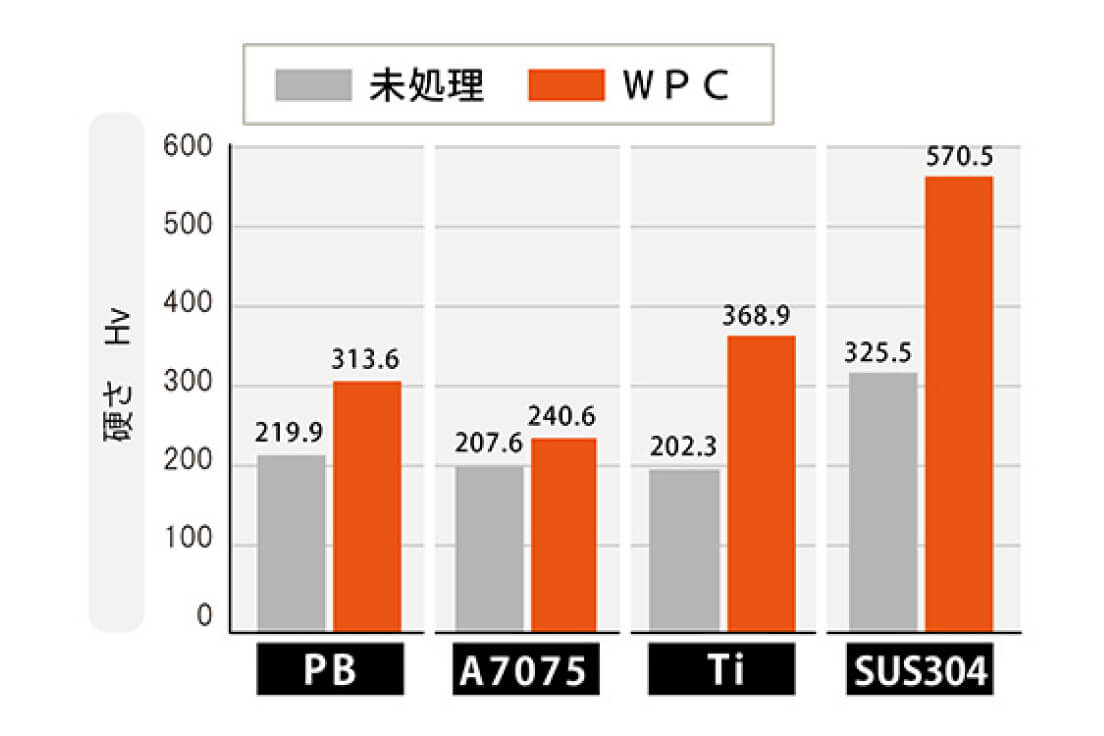

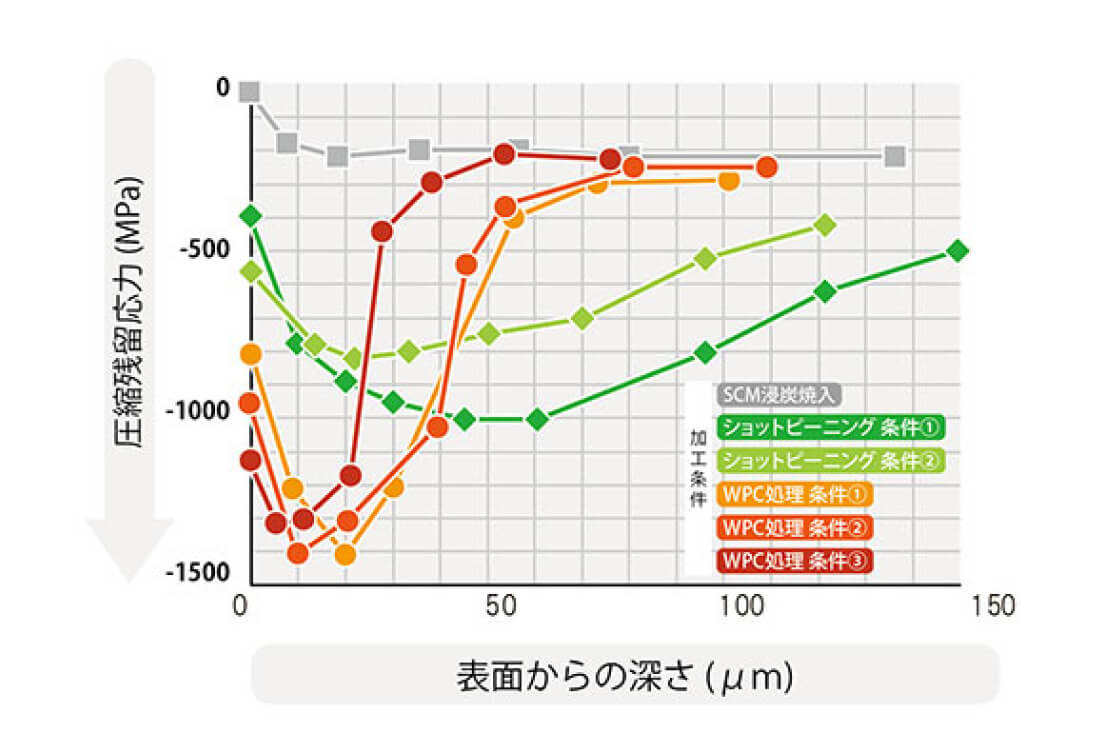

表面硬度及び圧縮残留応力の向上

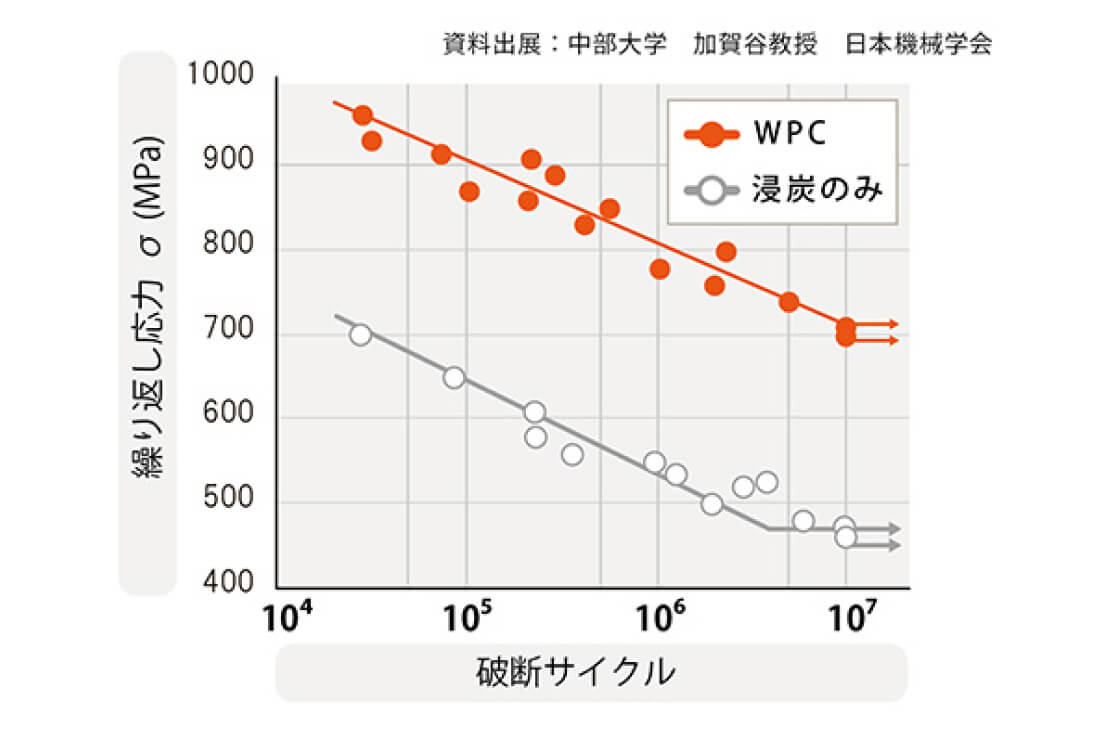

WPC処理を施された被処理面は、加工効率の良い微粒子メディアの繰り返しの衝突による塑性変形によって、表層の結晶粒微細化強化と加工硬化、更に表面近傍に大きな圧縮残留応力が付与された状態です。即ち、表面強度(降伏点)の上昇により亀裂の発生が抑制され、圧縮残留応力の付与では亀裂進展が抑制されることで疲労強度を大幅に向上させることが出来ます。

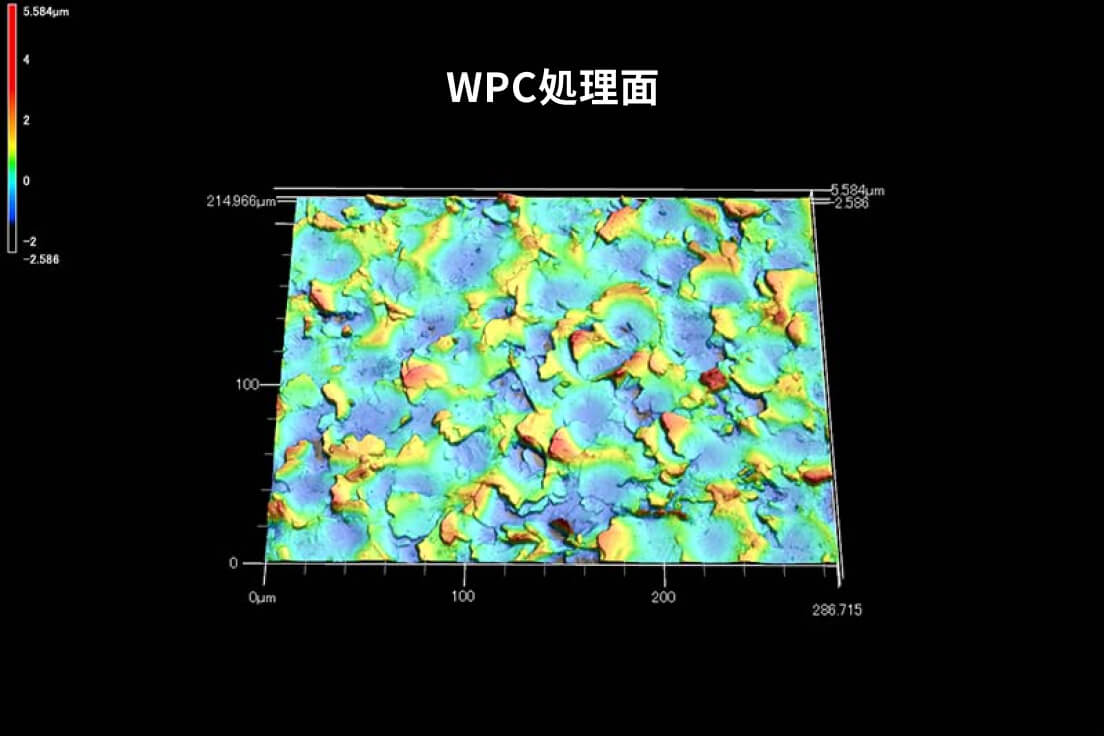

マイクロディンプル形成による摺動性向上

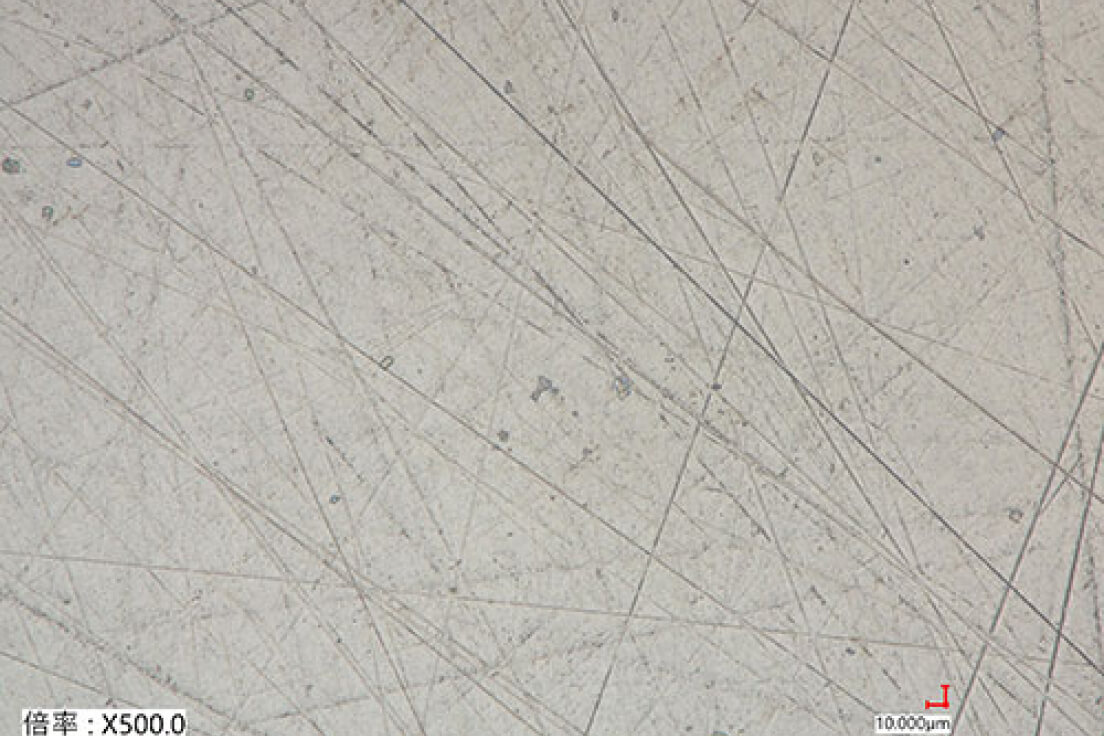

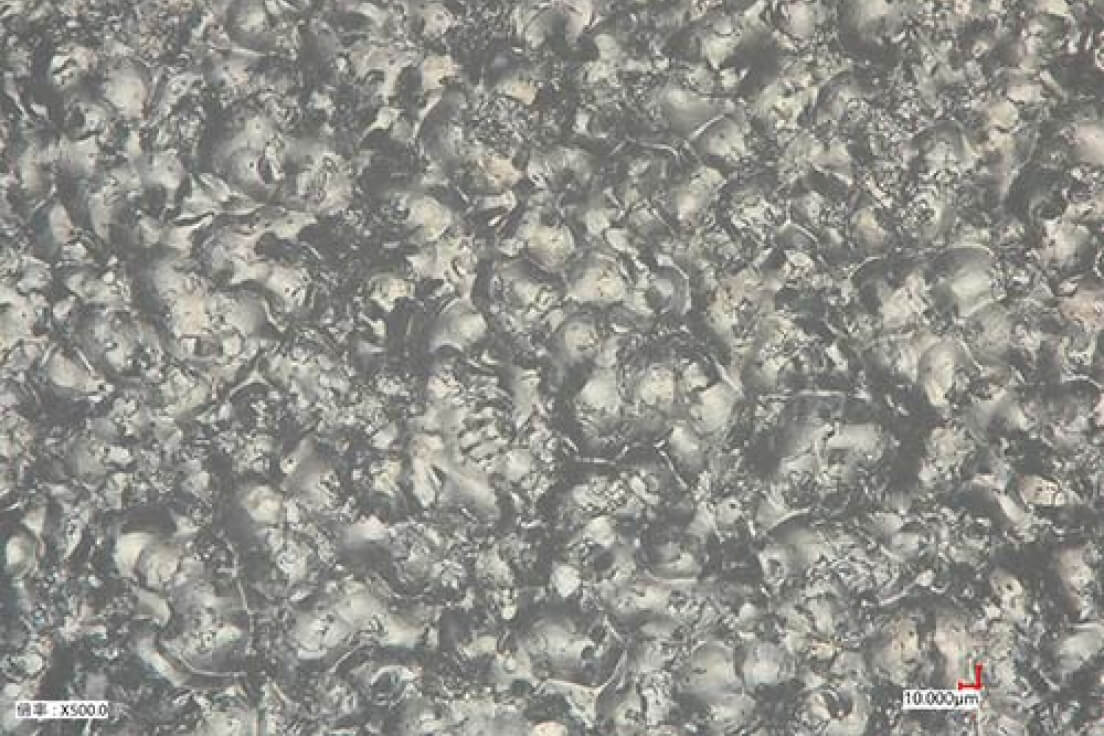

WPC処理後の表面は、微粒子メディアの衝突によって機械加工時の切削痕などの表面欠陥が押しつぶされると同時にマイクロディンプルと呼ばれる無数の凹部を形成致します。その凹部が表面張力を助長し潤滑油保持機能(油だまり)となり、良好な潤滑状態を維持し、油温上昇の抑制と摩耗の防止をすることができます。また、摺動部の接触が面接触から点接触に変わり、接触面積が減ることで摩擦抵抗や摺動音が低下することがわかっています。

表面の観察(材質:SCM415 浸炭材、測定:マイクロスコープ×500倍)

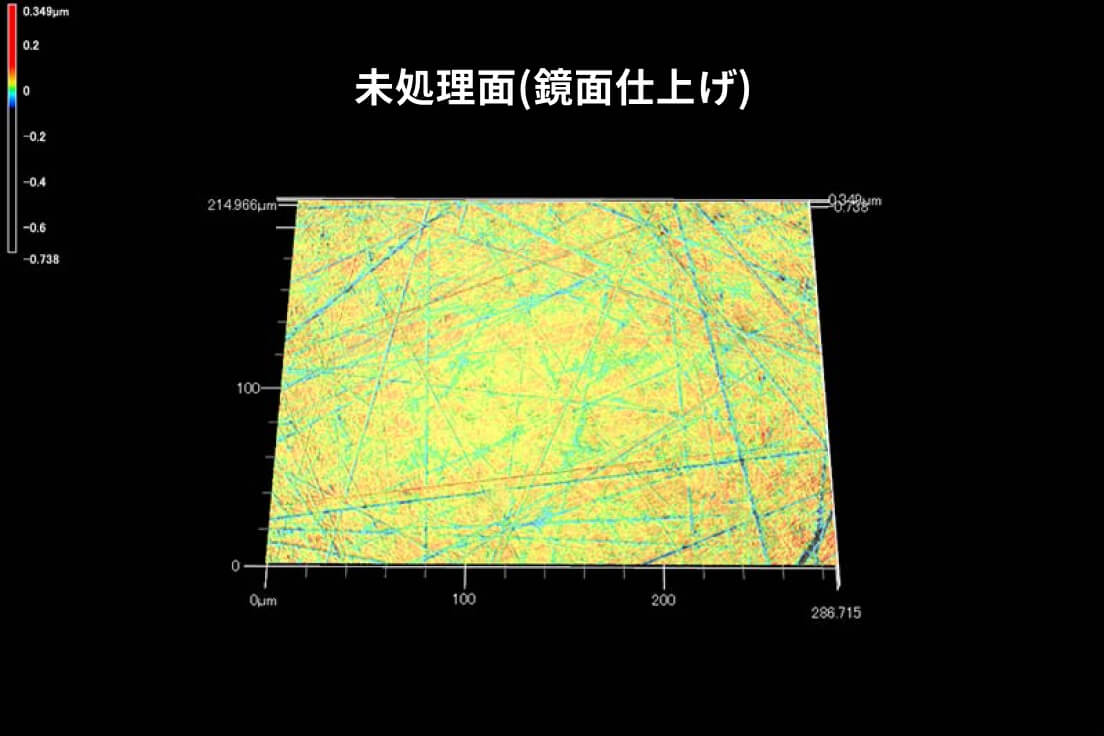

表面の観察 (材質:SCM415 浸炭材、測定:レーザー顕微鏡×1000倍)

| Ra | Rz |

| 0.018 | 0.189 |

| Rsk | Rvk |

| -1.089 | 0.041 |

単位:μm

| Ra | Rz |

| 0.611 | 3.744 |

| Rsk | Rvk |

| 0.345 | 0.514 |

単位:μm

sliding reforming of metal parts 金属部品の摺動性向上

WPC処理を二つ以上の部品が擦れ合う箇所に加工すると、磨耗が少ない滑らかな動きになり、長寿命化が可能です。

こちらの動画は加工対象にWPC処理を施すことで、潤滑油の無い状態であっても摩擦抵抗が低減され、摺動性の良い表面が出来ることをご紹介しております。

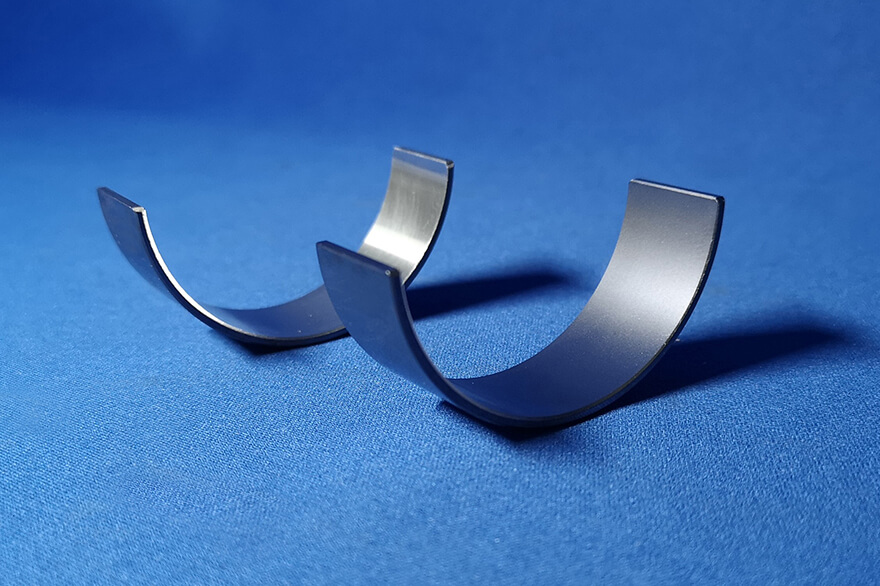

これを潤滑油の使用出来ないエンジンのピストンやすべり軸受けに応用すると出力や燃費の向上、焼き付きやカジリ減少の効果があります。

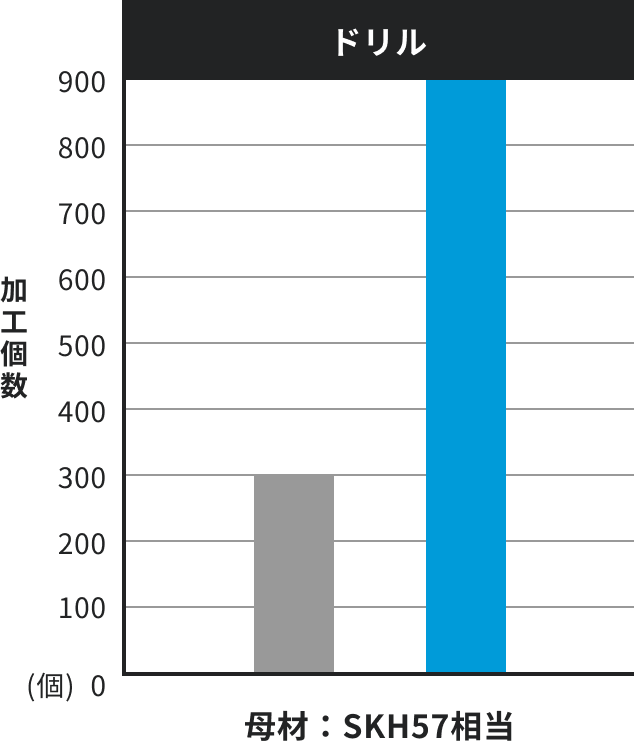

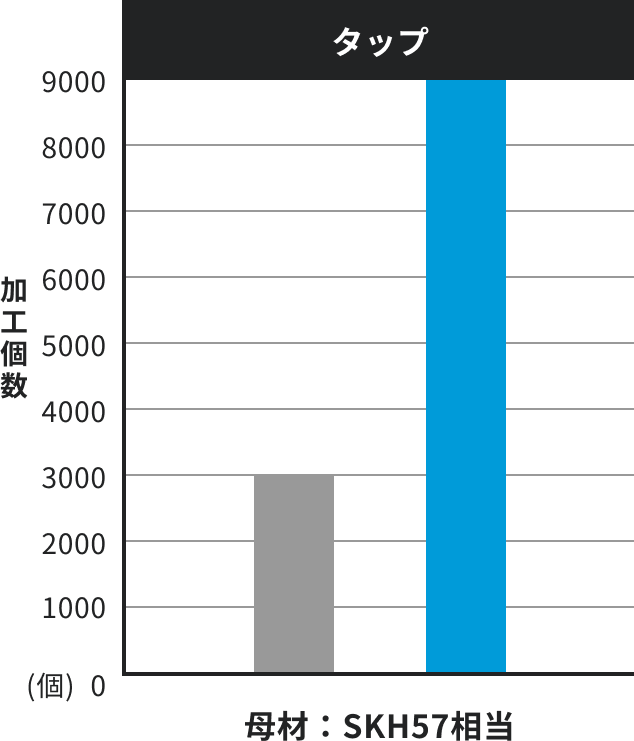

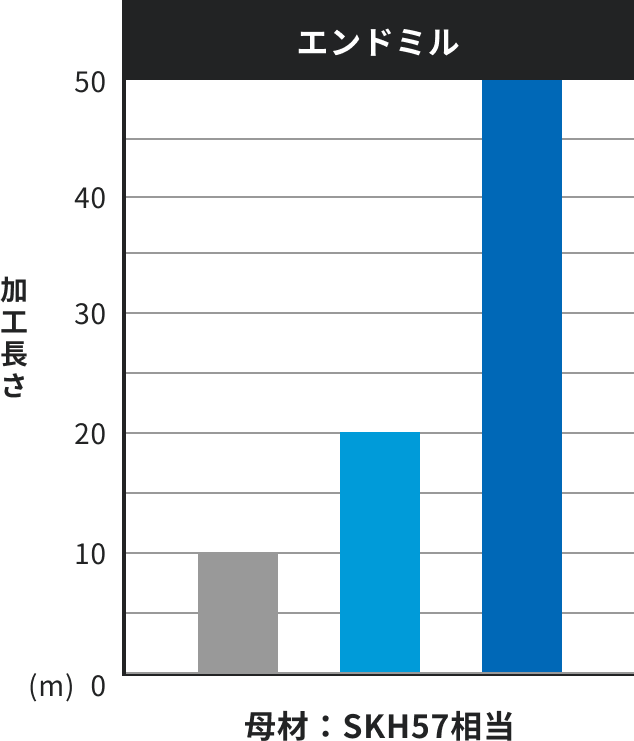

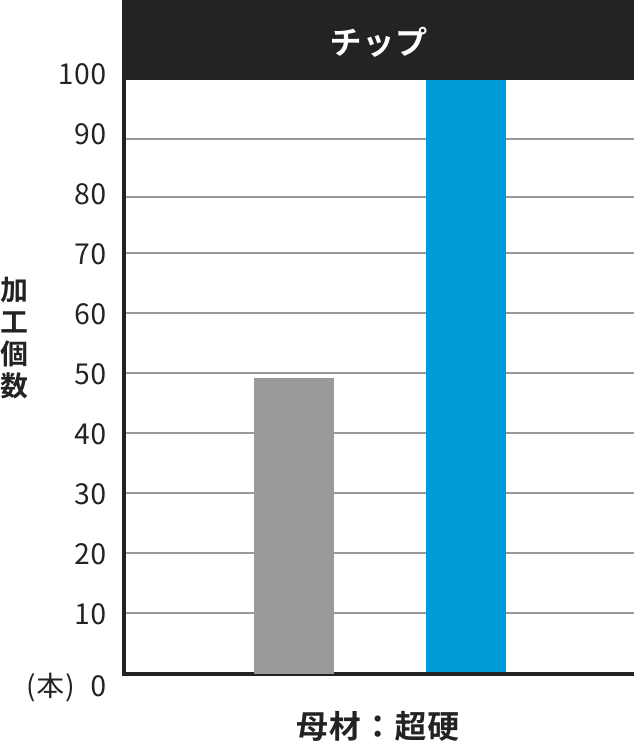

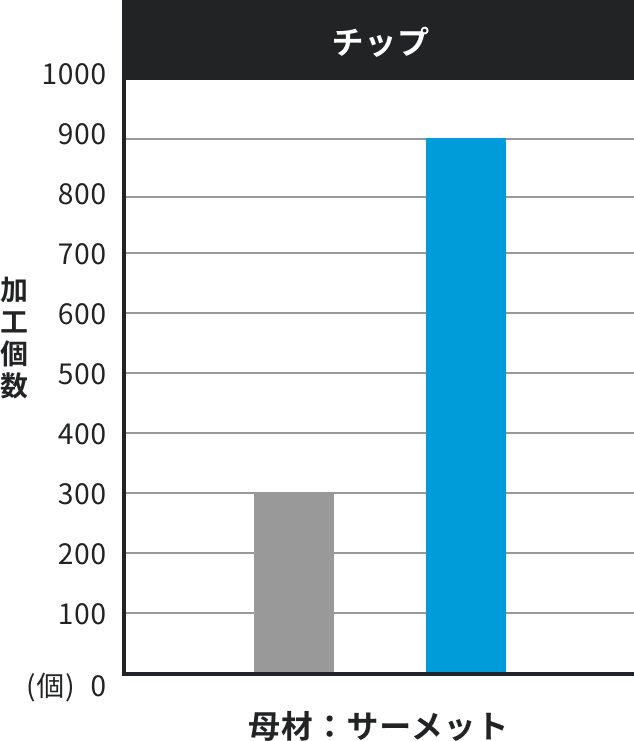

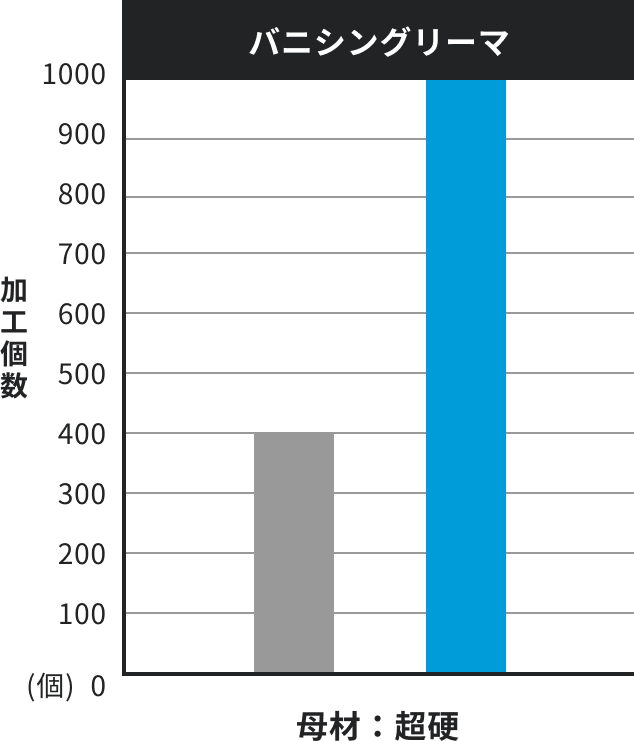

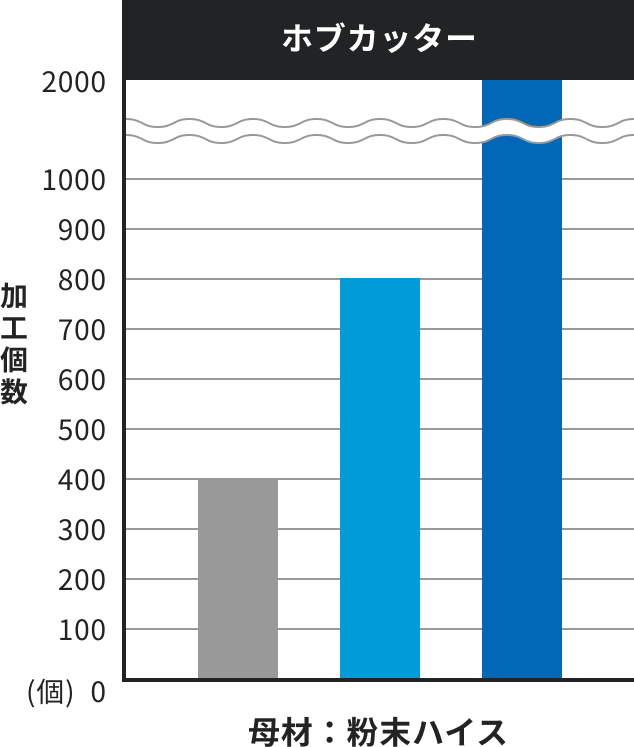

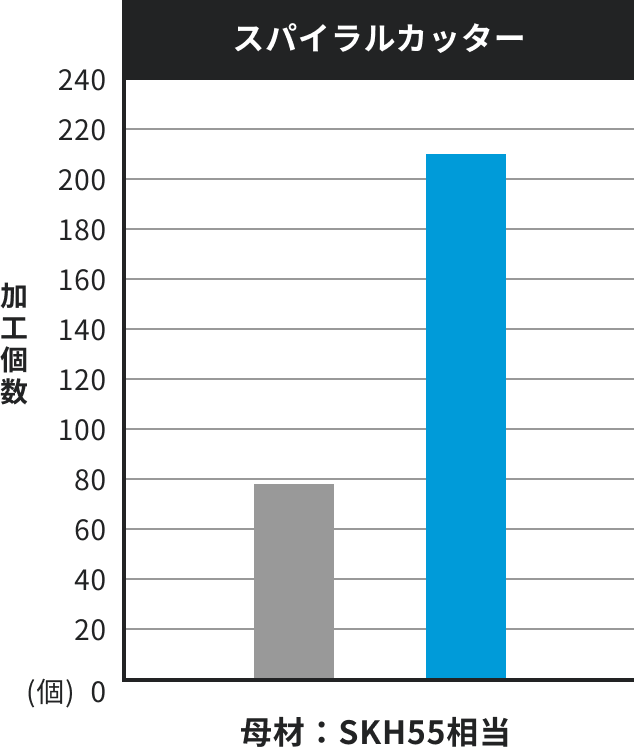

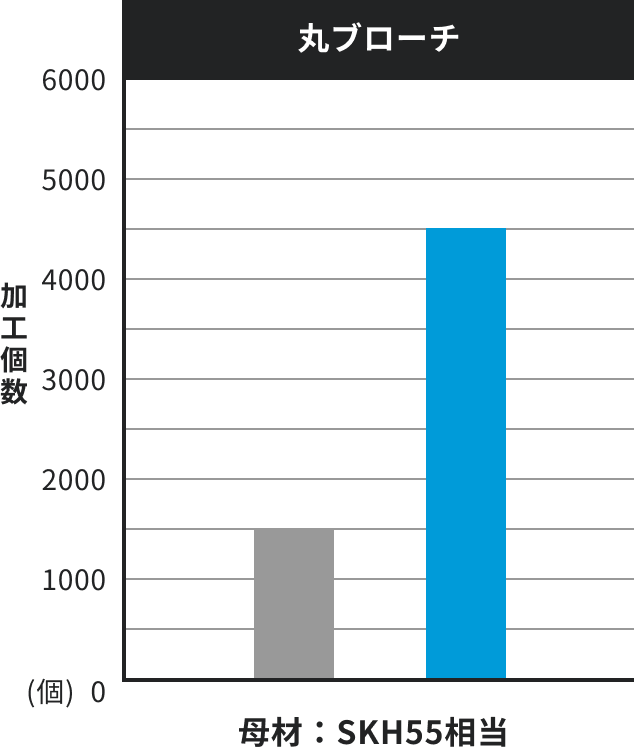

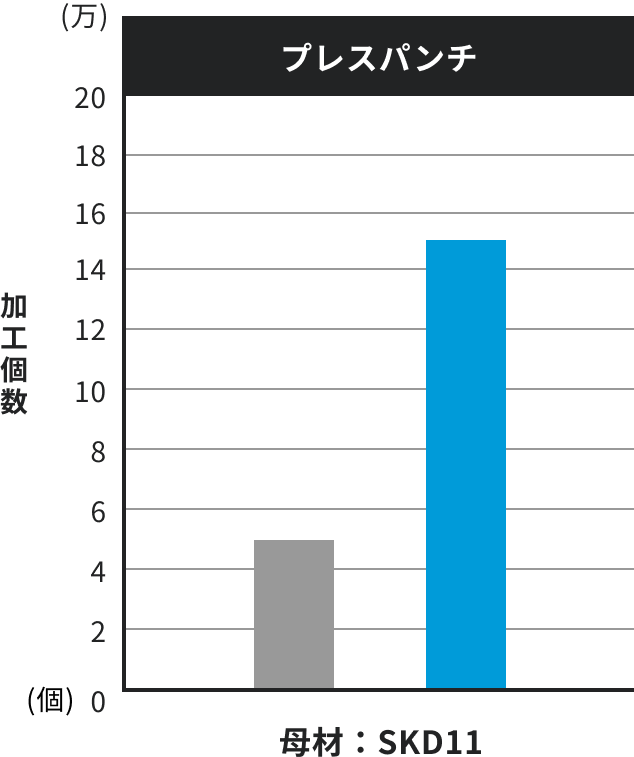

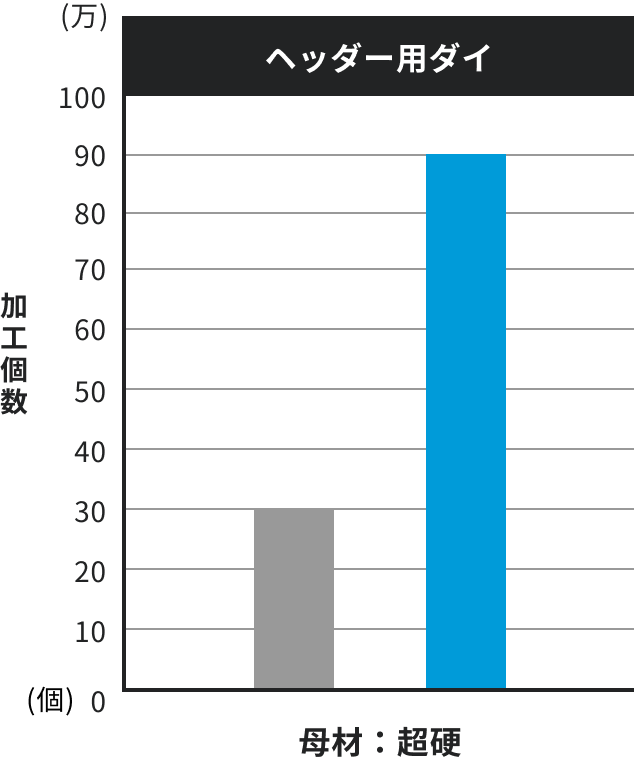

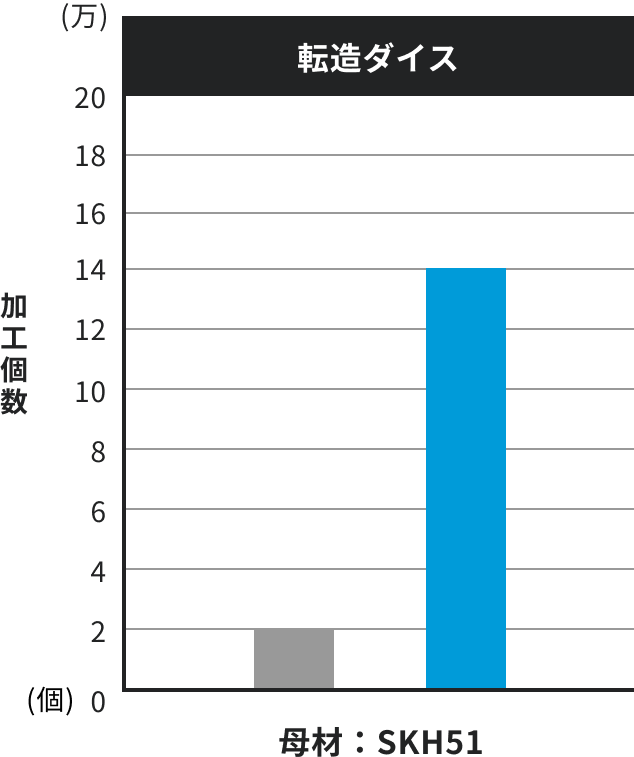

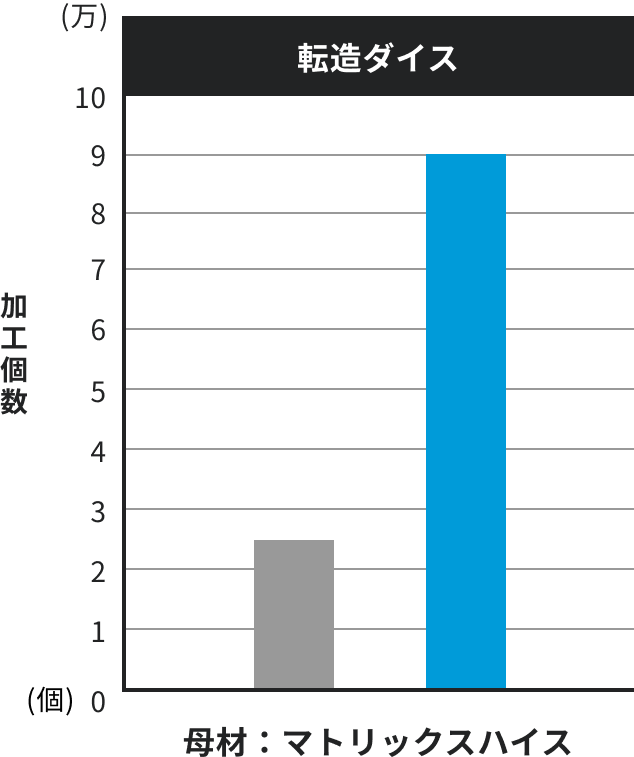

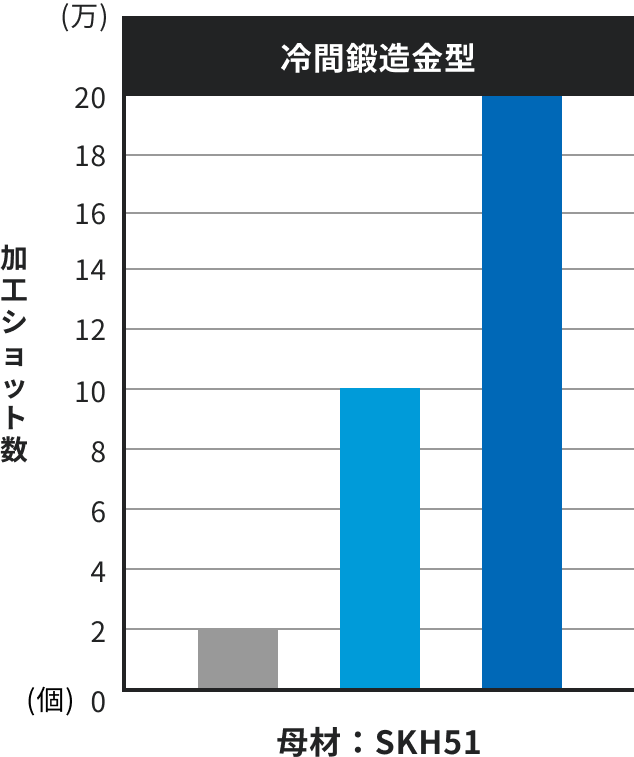

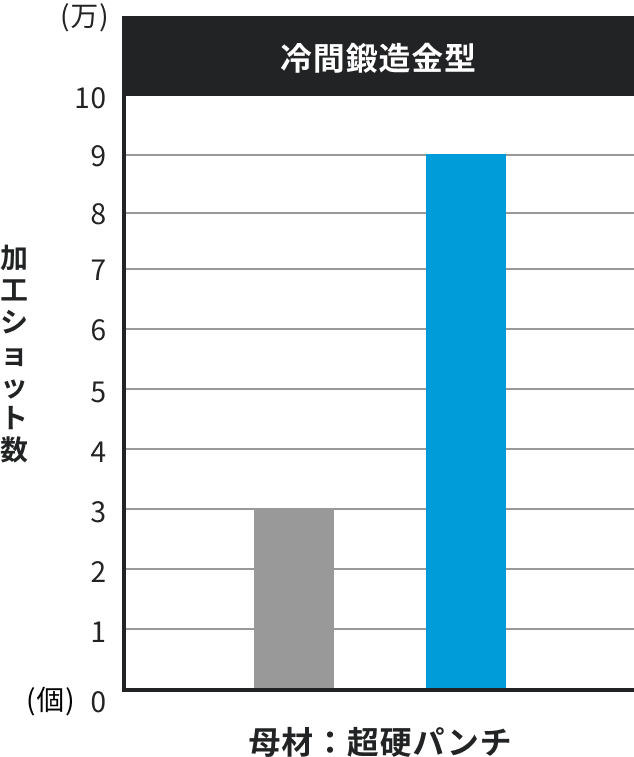

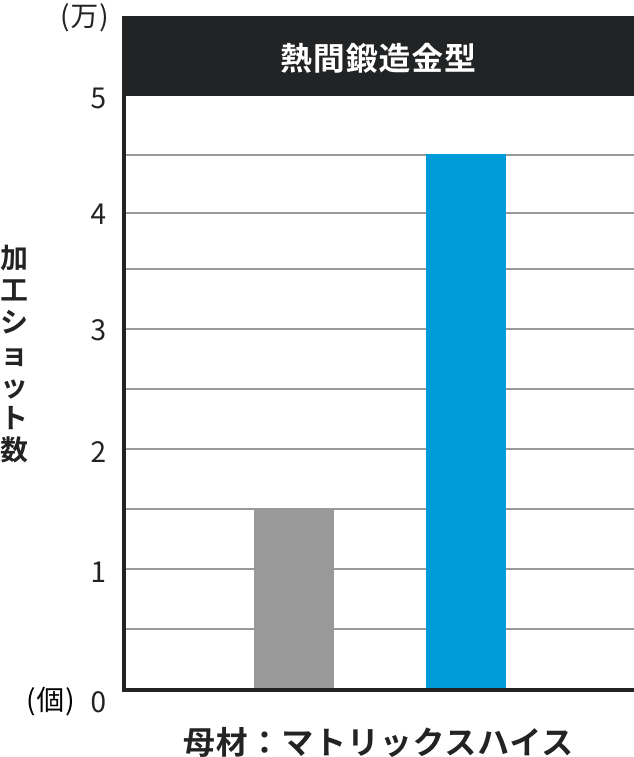

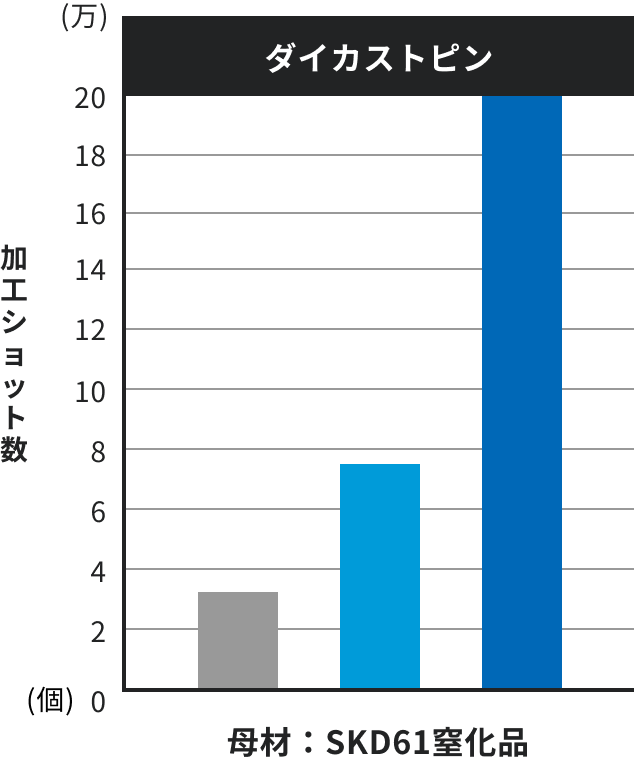

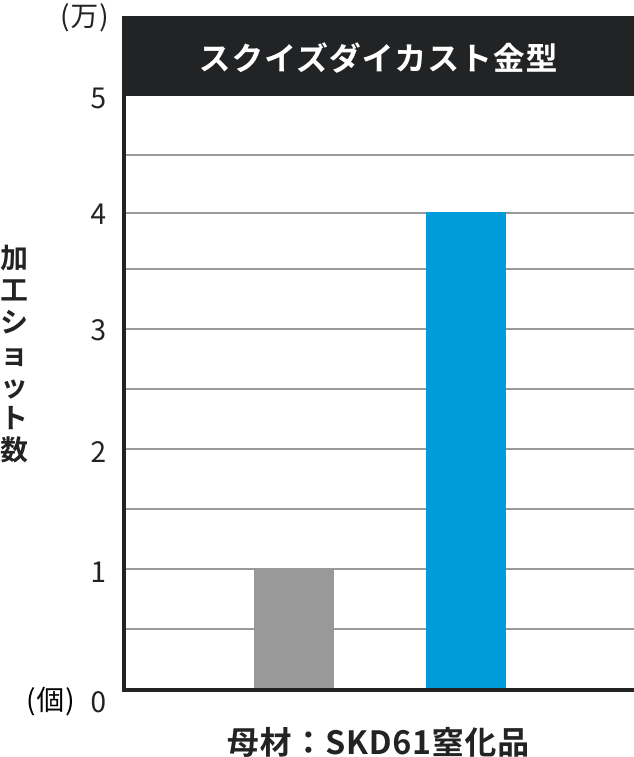

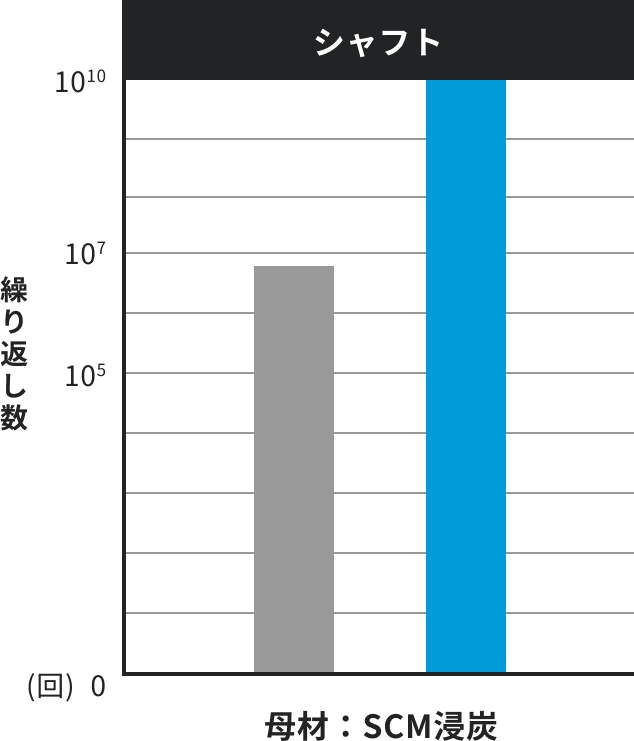

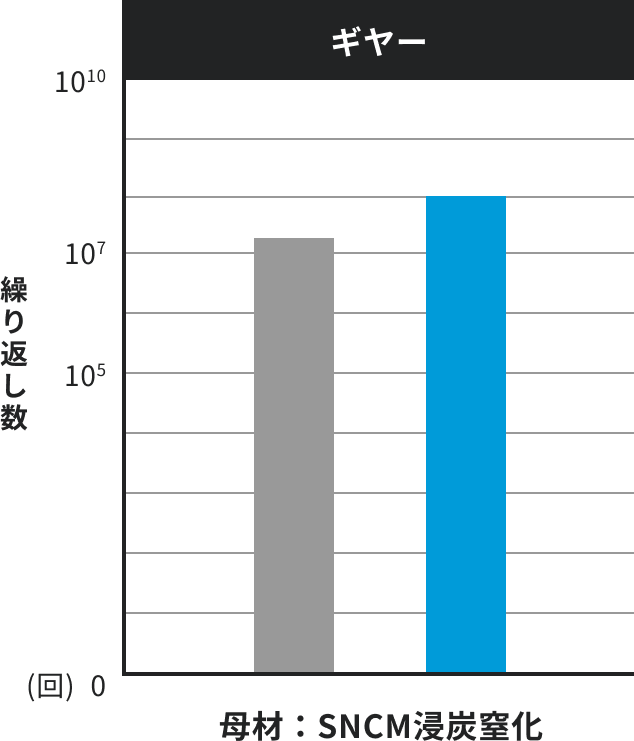

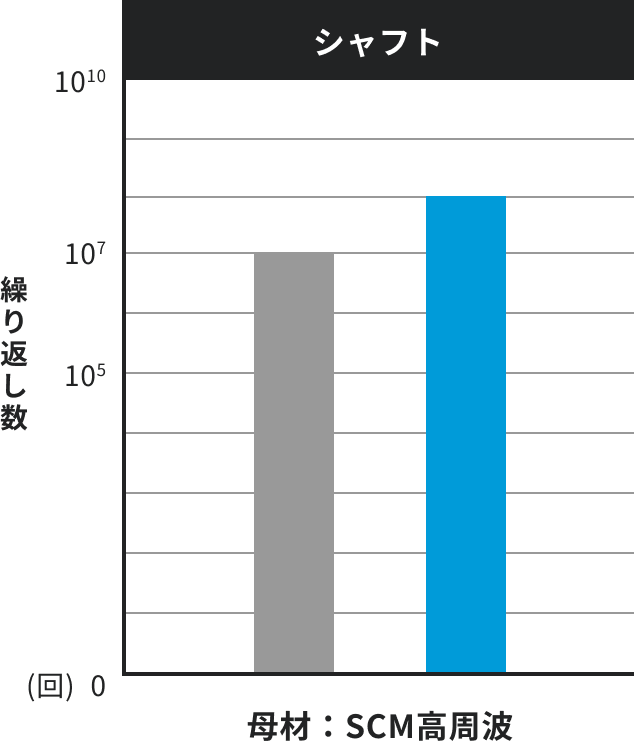

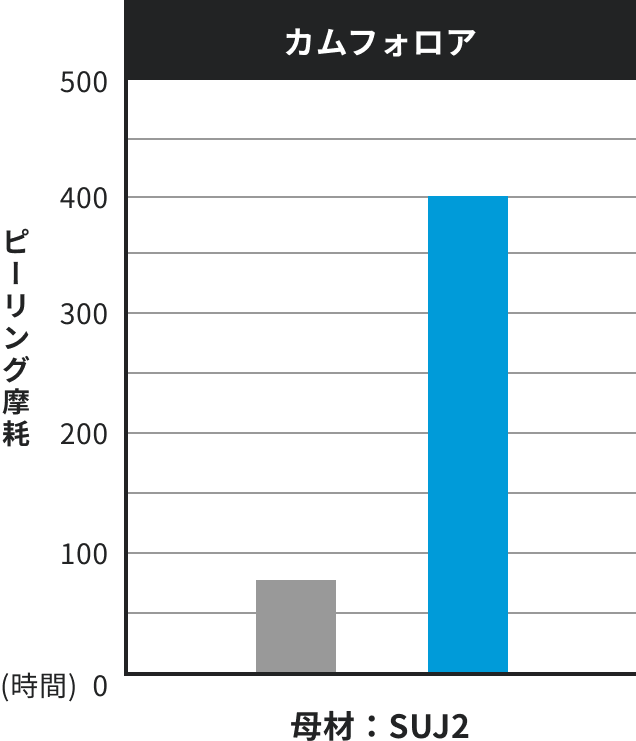

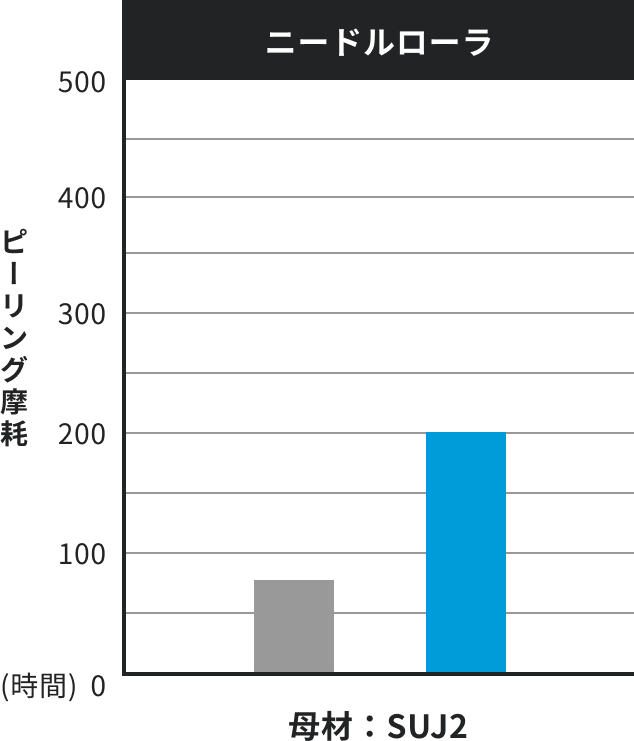

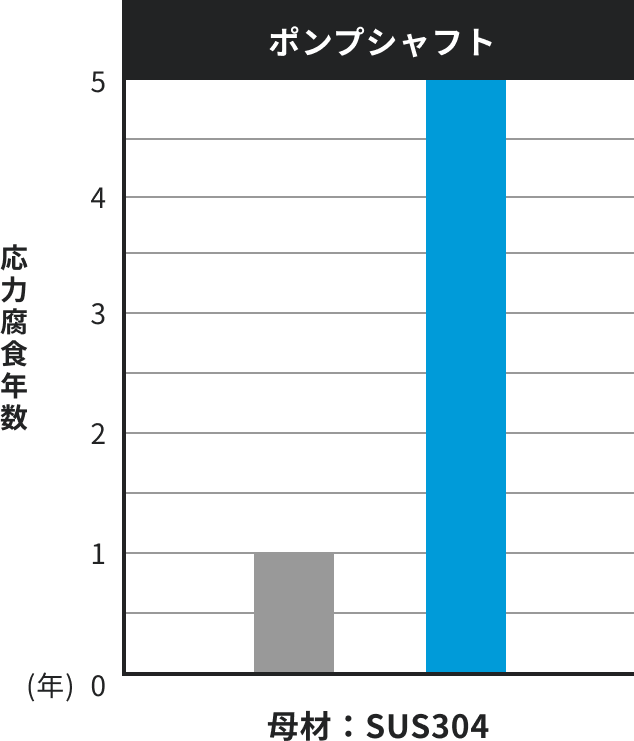

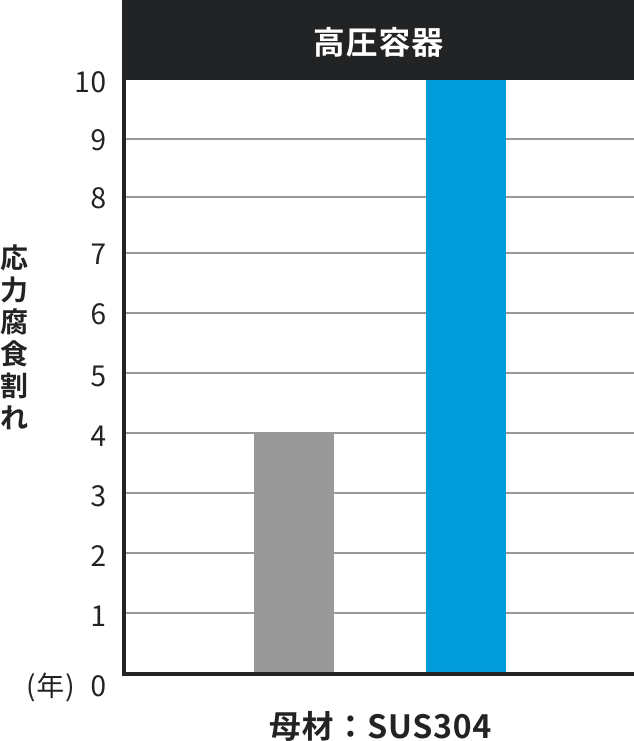

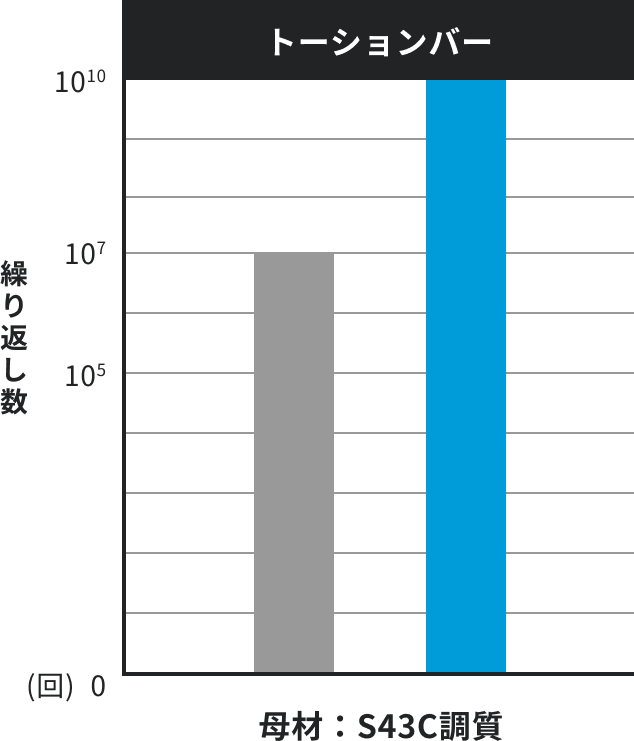

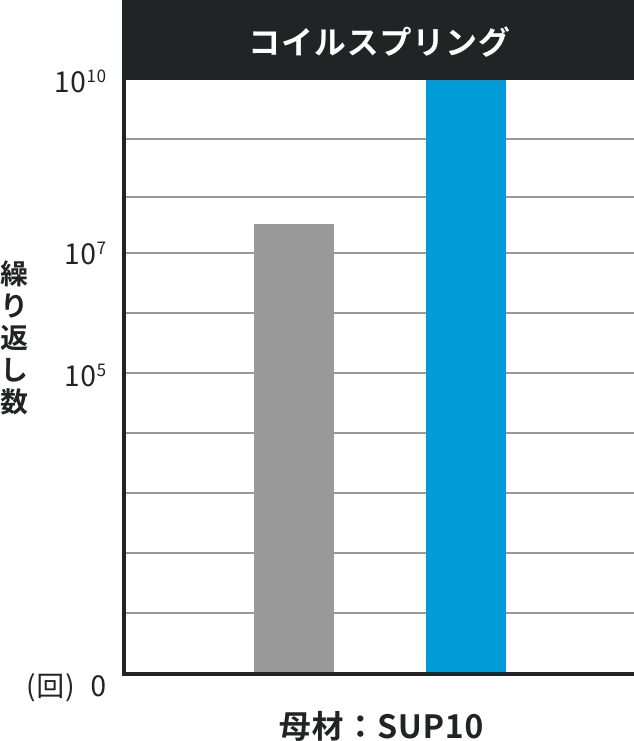

WPC処理による長寿命化事例

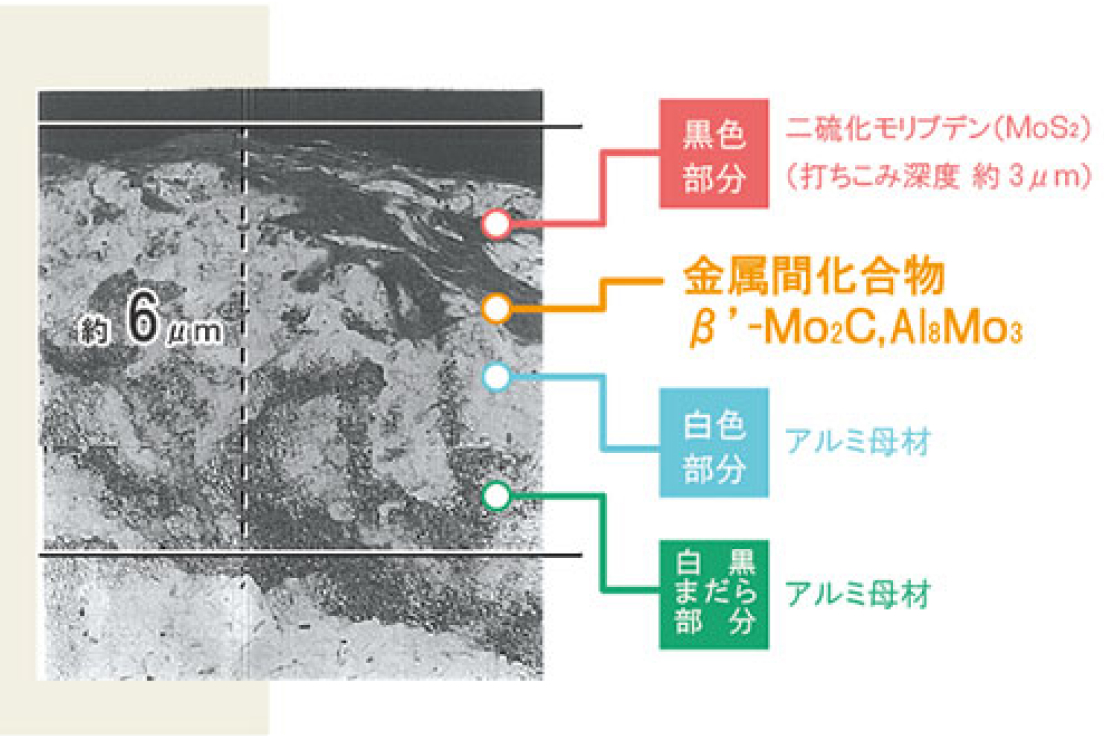

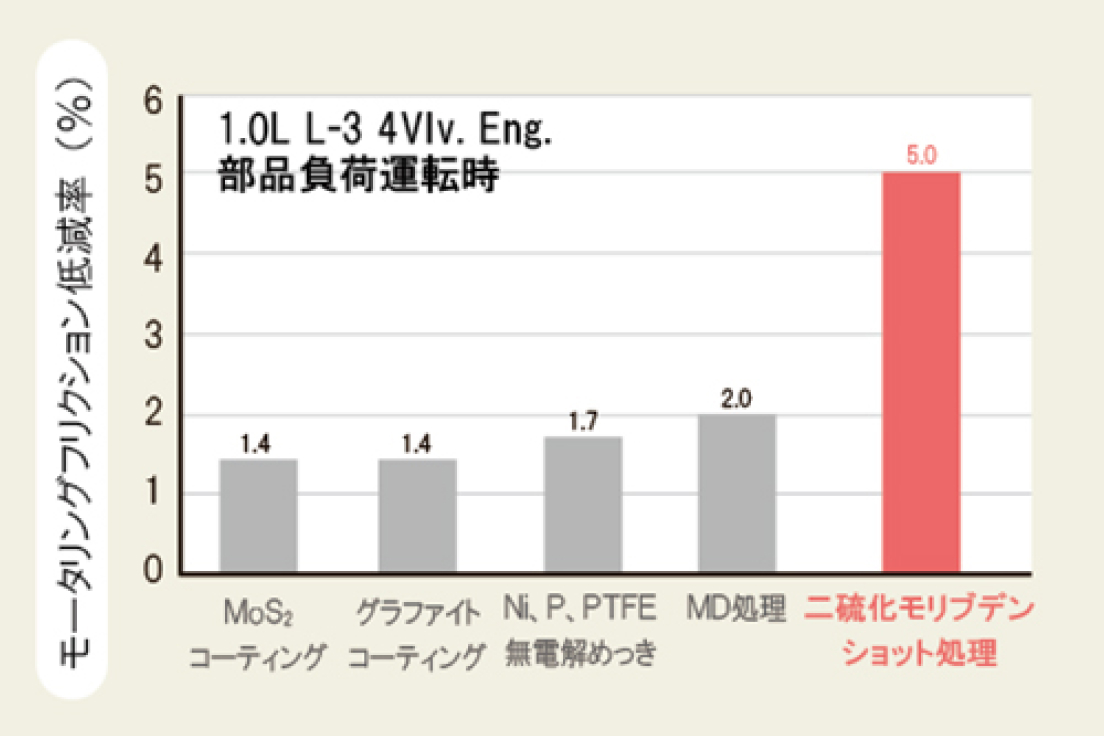

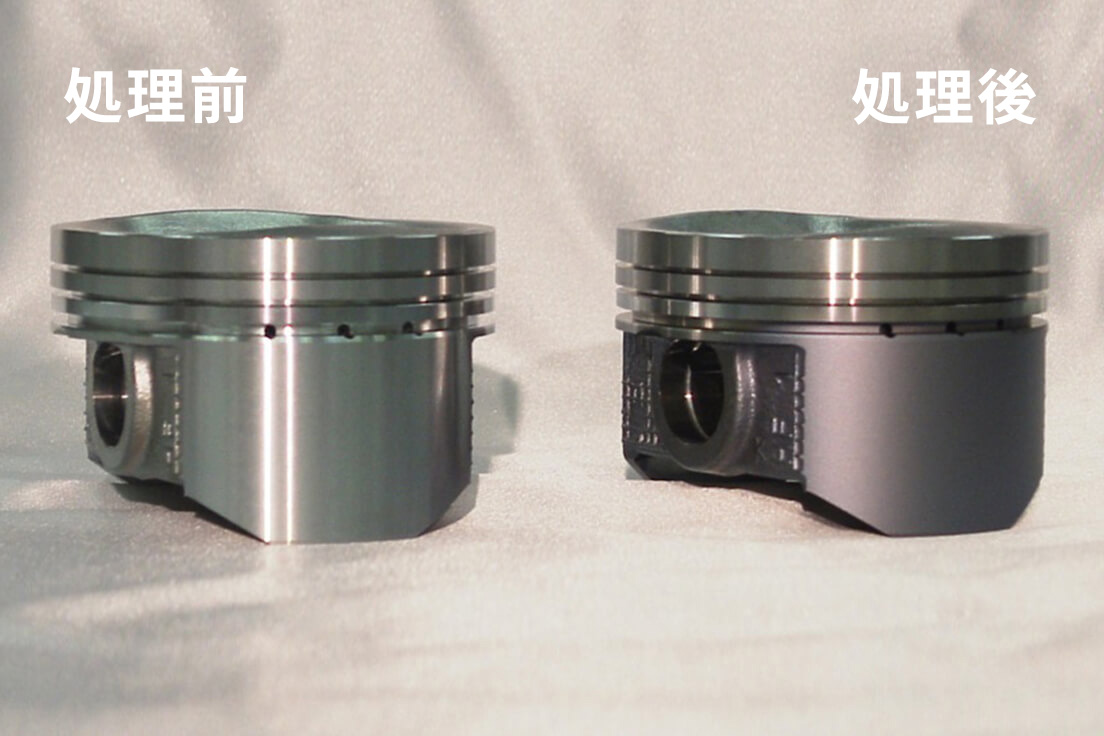

二硫化モリブデンショット処理によるすべり性の劇的な向上

二硫化モリブデン(MoS2)ショット処理とは、二硫化モリブデン微粉を処理対象表面に高速噴射し、衝突させることで処理対象の最表面に二硫化モリブデンの層を形成する処理方法のことです。この処理では有意な寸法、形状、面粗度変化を伴わずにすべり性を劇的に向上させることが可能です。更にアルミなどの低融点金属の場合は、衝突時の瞬間的な高発熱により処理対象の表層を軟化、溶融させ、表面から内部へ数マイクロメートル浸透(熱拡散)し、固体潤滑層を形成致します。その為コーティング等と異なり剥離の懸念がありません。

- 資料出展図①~③荻原秀実:「内燃機関用ピストンスカート部への固体潤滑剤付与技術とその効果」、「微粒子衝突表面改質研究会 第4回技術講演会 予稿集」

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。