inspection system

測定/検査体制

業界随一の測定・検査体制で先進のブラスト技術を

サポートします

加工物に新しい機能を持たせる先進のブラスト加工を、業界随一の測定・検査体制でサポートします。

光学・レーザー・電子の各顕微鏡を完備し、 3万倍までの表面形状のチェックができるほか、ブラスト加工で改善された表面も

元素レベルで成分分析が可能です。

その他にも、X線残留応力測定装置、摩擦摩耗試験機などテスト加工後の評価には欠かせない測定・検査体制が充実しています。

-

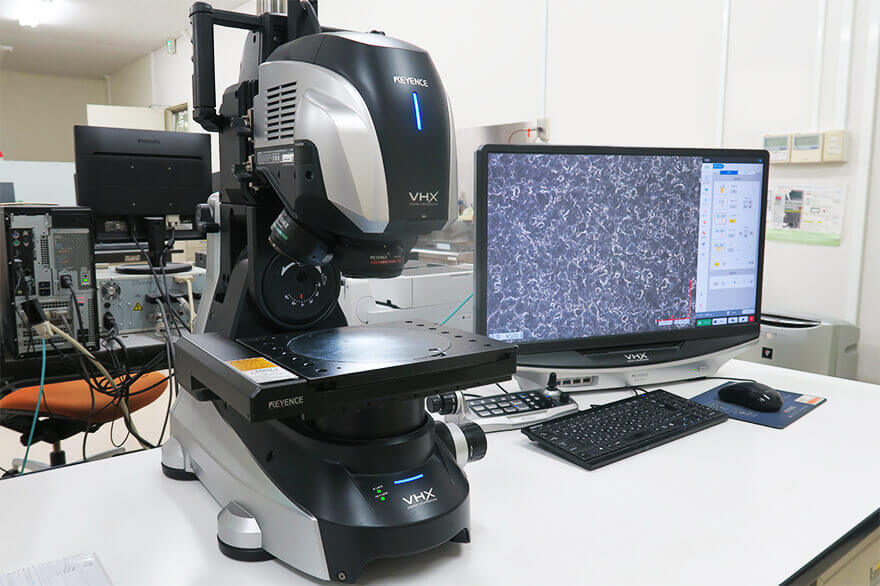

マイクロスコープ(デジタルマイクロスコープ)/KEYENCE

- デジタル顕微鏡として20~6000倍の拡大観察や簡易計測が可能な測定機です。

- 凹凸のある対象物にもピントを合わせた深度合成による観察や3D表示が可能です。

- ブラスト加工面や角部などの形状変化、研磨材の破砕状態の確認などに使用しています。

-

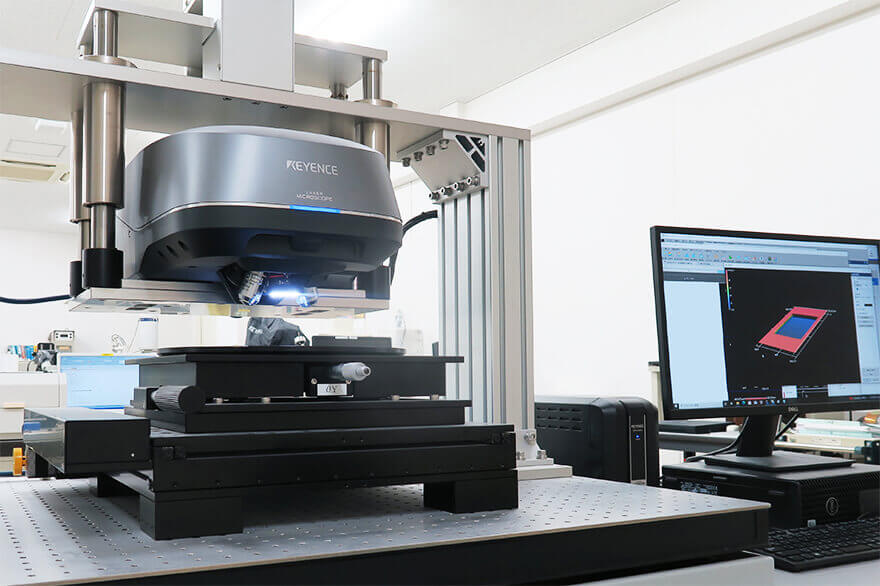

形状解析レーザー顕微鏡/KEYENCE

- レーザー顕微鏡として120~28800倍までの拡大観察や表面性状測定が可能な測定機です。

- 深さ方向の分解能が0.5nm、繰り返し精度が12nmで高精度な測定が可能です。

- 表面粗さの測定や解析、3D表示での表面性状の観察が可能です。

- ブラスト加工前後の表面粗さ測定や表面性状の観察、テスト加工品の条件出し、受託加工品の品質管理に使用しています。

-

走査電子顕微鏡(SEM)/ 日立ハイテクノロジーズ

エネルギー分散型X線分析装置(EDX)/オックスフォード・インストゥルメンツ- 電子顕微鏡として27~30000倍までの拡大観察や表面層の成分分析が可能な測定機です。

- 電子顕微鏡の中でも最大試料寸法150mmと大型の試料の観察/成分分析を行う事が可能です。

- ESED(低真空モード用二次電子検出器)を搭載しているため、水分・油分を含んだ試料や絶縁物なども金属コーティングなどの前処理を行わず観察/成分分析が可能です。

- 拡大観察は、ブラスト加工面や研磨材の形状をマイクロスコープやレーザー顕微鏡よりも高倍率で観察したい場合に使用し、成分分析は異物の確認用として使用しています。

-

原子間力顕微鏡(AFM)/日立ハイテクサイエンス

- □1~100μmの微小エリアの凹凸をナノレベルで精密に計測することが可能な測定機です。

- 主な用途は平面状の表面観察。電子顕微鏡とは異なり、大気中で精密な凹凸の測定が可能です。

- SEMやレーザー顕微鏡よりも高い精度で測定したい場合に使用しています。

-

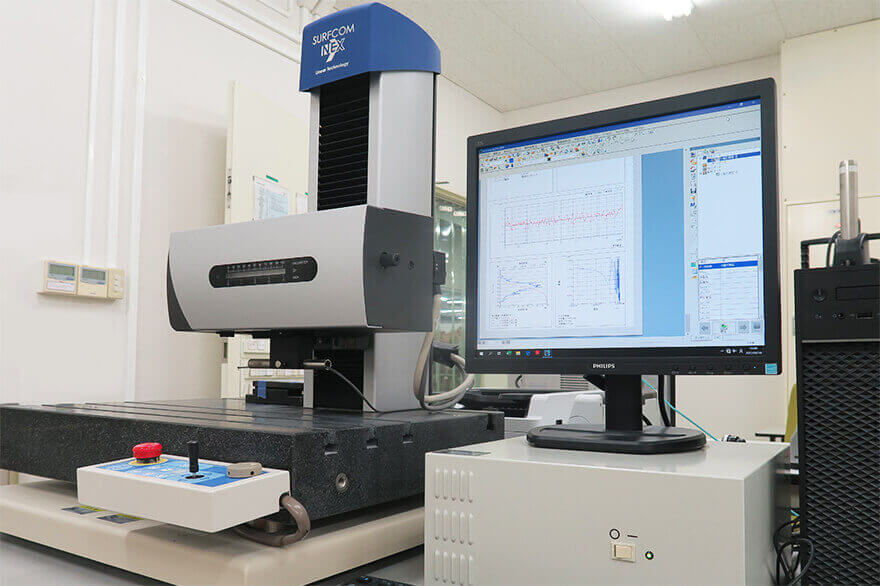

表面粗さ測定機/東京精密

- 触針先端を測定対象に接触させてなぞり、上下方向の変位から線粗さや段差を測定します。

- JIS-2001、JIS-1994、JIS-1982に対応しています。

- レーザー顕微鏡との住み分けとして、表面粗さが大きい場合やレーザー顕微鏡では焦点距離の関係からレンズが測定物に当たってしまう場合にはこちらを使用しています。

- ブラスト加工前後の線粗さ測定として、テスト加工品の条件出しや受託加工品の品質管理に使用しています。

-

レーザー回折式粒度分布測定装置/島津製作所

- レーザー回折を利用して、粉体サンプルの粒度分布を測定が可能な測定機です。

- 約0.5~1000μmと幅広い粉体の粒度分布の測定が可能です。

- 研磨材や集塵機で捕集した粉じんの粒度分布を測定し、粒度管理や分級調整に使用しています。

-

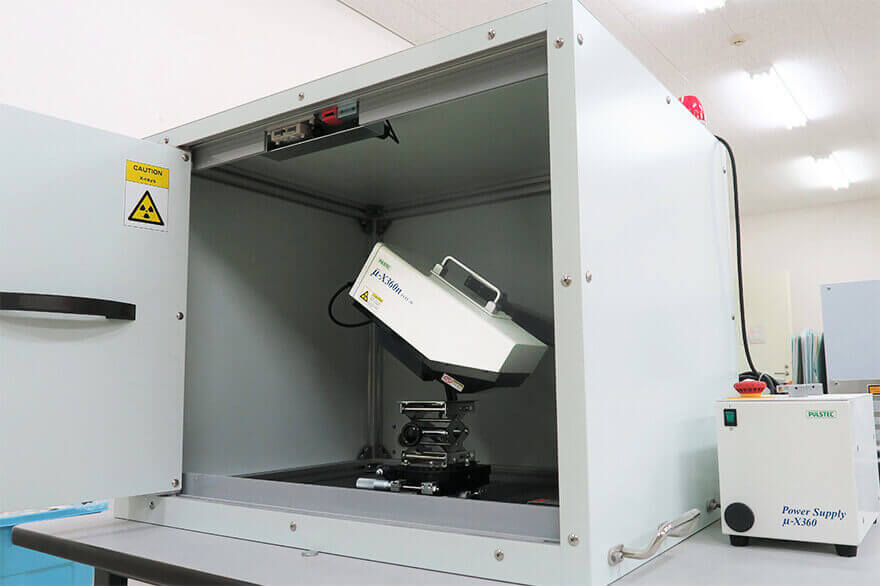

ポータブル型X線残留応力測定装置 μ-X360/パルステック工業

- 非破壊で表面層の残留応力、半価幅、残留オーステナイトの測定が可能な測定機です。

- cosα法での測定となり、短時間で高精度の測定が可能です。

- 電解研磨を行うことで、深さ方向の残留応力の測定も可能です。

- ピーニング処理前後の残留応力変化の測定に使用しています。

-

卓上形精密万能試験機/島津製作所

- WPC処理、gemini処理、MKS処理、α処理などブラストによる摺動性向上や強度向上の評価、下地処理による密着強度の評価などに使用しています。

- 「触り心地」などの様々な物理現象の数値による評価に使用しています。

-

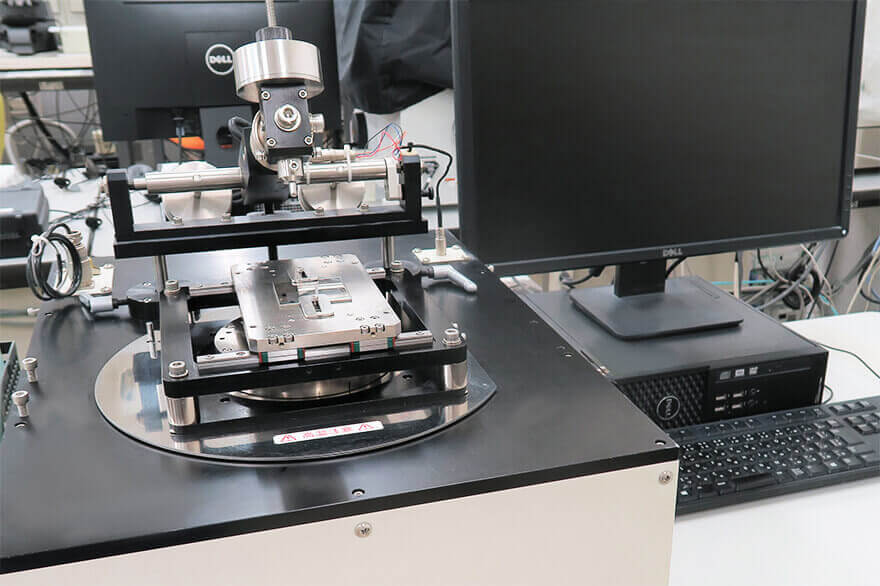

摩擦摩耗試験機/RHESCA

- ボールオンディスク法、ピンオンディスク法での摩擦係数の測定を行う測定機です。

- WPC処理をはじめとする摩擦抵抗低減効果を目的とするブラスト処理の評価に使用しています。

-

分光光度計/日本分光

- 紫外から近赤外領域までの分光スペクトルを測定する測定機です。

- 測定モードにより正透過(反射)率、拡散透過(反射)率をそれぞれ測定可能です。

また、透過率データよりヘーズ(曇り度)も測定可能です。 - ブラスト加工による平面の反射率、ガラス・樹脂など透明性のある面の透過率の評価に使用しています。

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。