耐摩耗性・疲労強度・摺動性の向上

ショットピーニング

用途・技術

ショットピーニング・微粒子ピーニング(WPC処理®・α処理®)による表面改質

耐摩耗性及び疲労強度の向上を目的とした表面改質技術には様々な工法があるが、その中でもショットピーニングは他の工法と比べて施工が簡単かつ低コスト、しかも製造工程設計の制約となりづらく、大幅な耐摩耗性と疲労強度向上が同時に満たせる工法として自動車業界や航空機業界、工具業界を中心に広く利用されています。

当社では従来のショットピーニングを進化させた微粒子ピーニング「WPC処理」及び「α処理」を開発。耐摩耗性と疲労強度の向上に加えて、表面粗さを抑制しつつ摺動性向上や摩擦抵抗低減、潤滑油切れ防止、表層のナノ結晶化などの新たな表面改質が可能となっています。こちらではショットピーニング、WPC処理、α処理による耐摩耗性及び疲労強度、摺動性の向上について詳しくご説明します。

about ショットピーニングについて

ショットピーニングとは

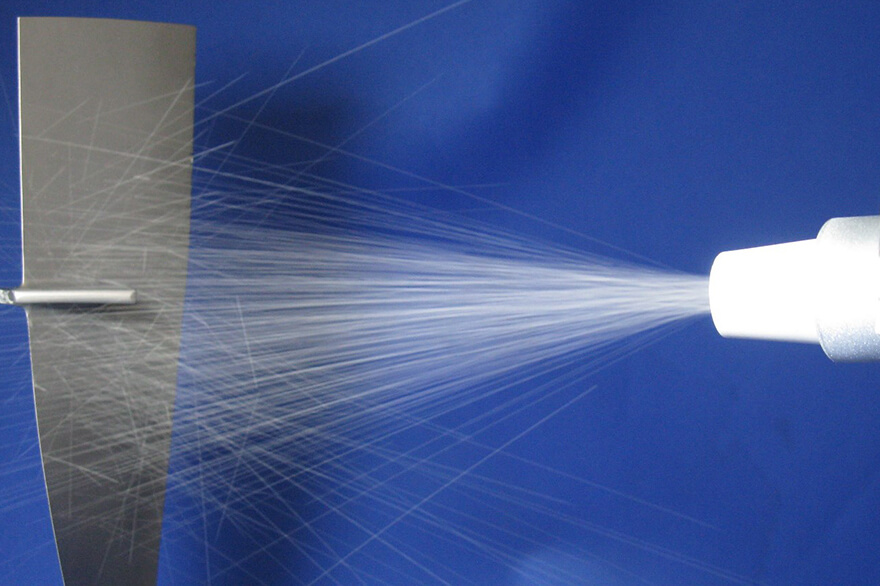

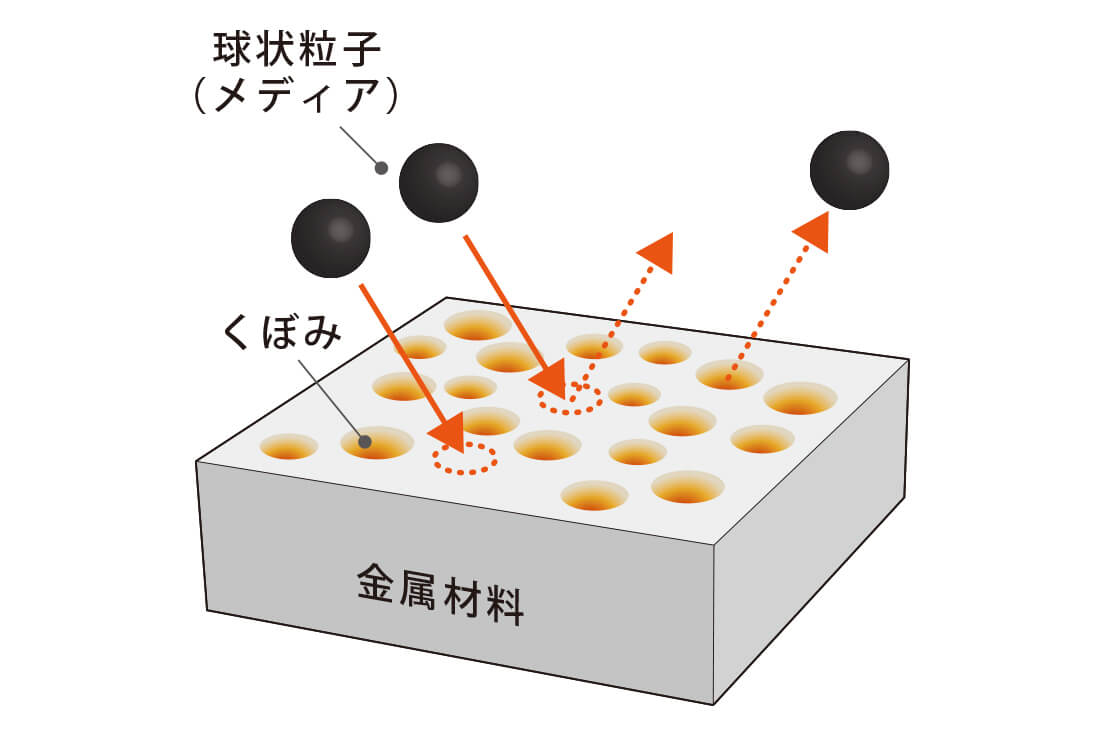

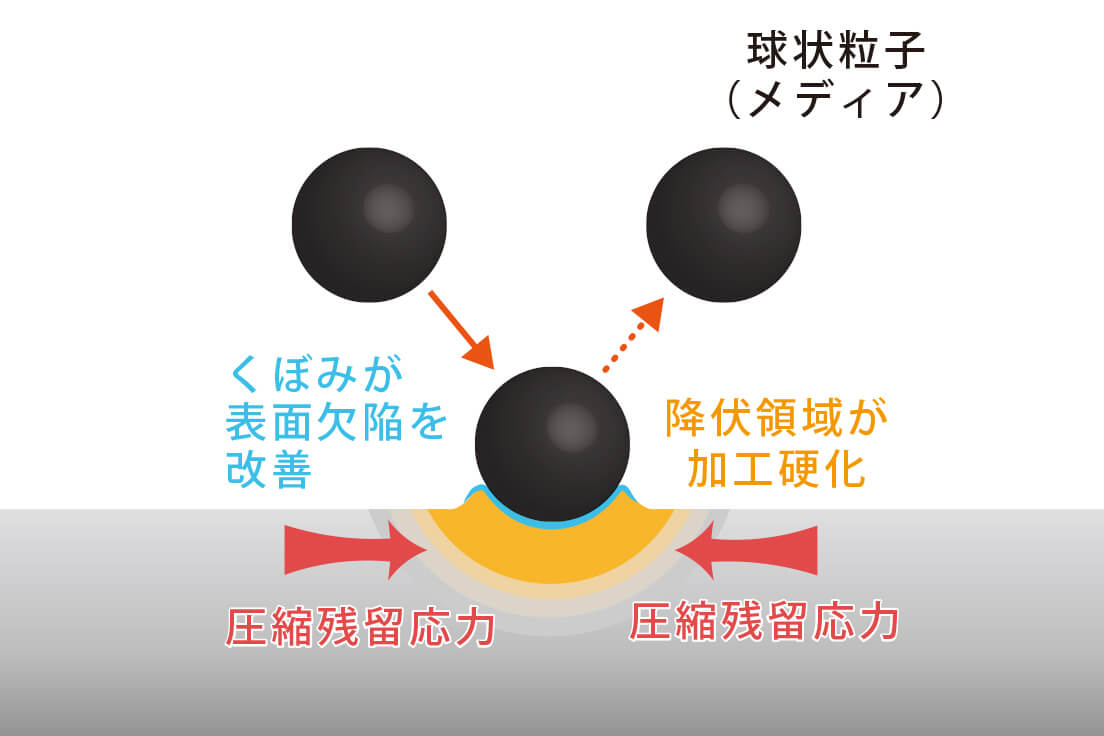

ショットピーニングとは、研磨材やメディアと呼ばれる無数の球状粒子を被加工物に高速で衝突させる冷間加工法の一種であり、被加工物に衝突した球状粒子により凹凸の塑性変形が生じると共に、圧縮残留応力による亀裂進展の抑制や表面硬度上昇による耐摩耗性向上などの表面改質を図る事の出来る技術です。

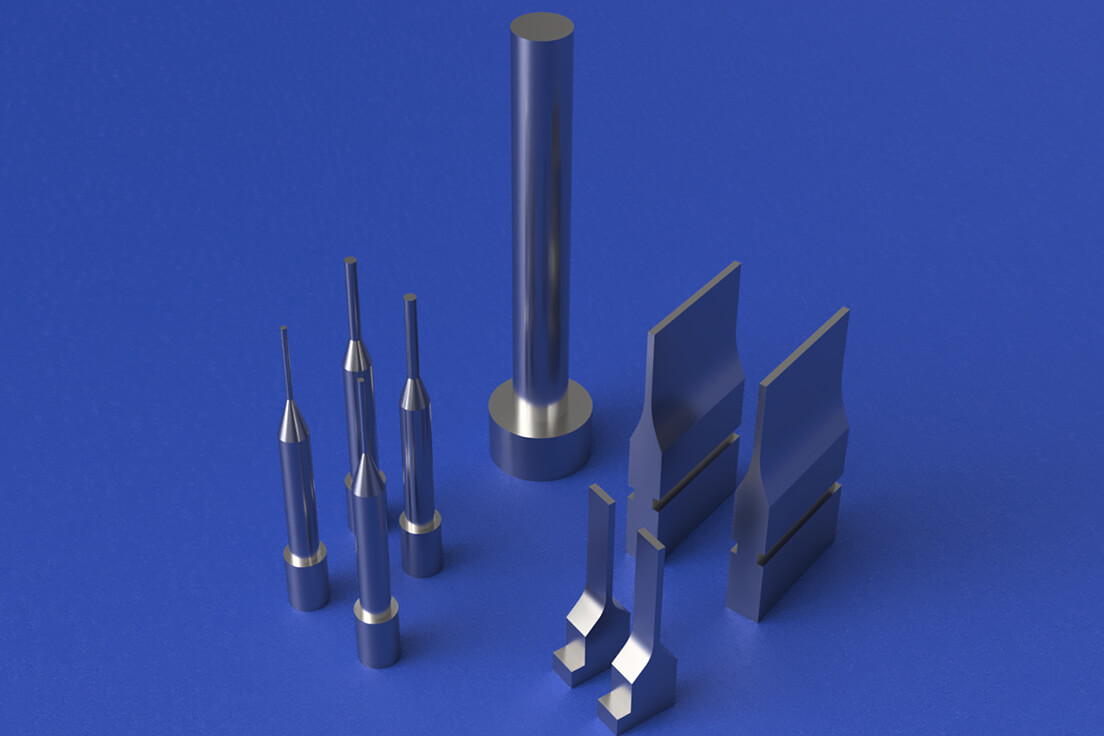

表面改質手法の中でも簡単かつ低コストで耐摩耗性や疲労強度の向上、応力腐食割れ(SCC)の防止など様々な効果が得られる事から、軽量化や長寿命化を求める自動車部品(歯車、シャフトなど)、航空機部品(タービンブレードやランディングギアなど)、ばね、橋梁などの鋼構造物、金型、工具刃物など幅広い業界・分野で活用されています。

ショットピーニングの加工原理

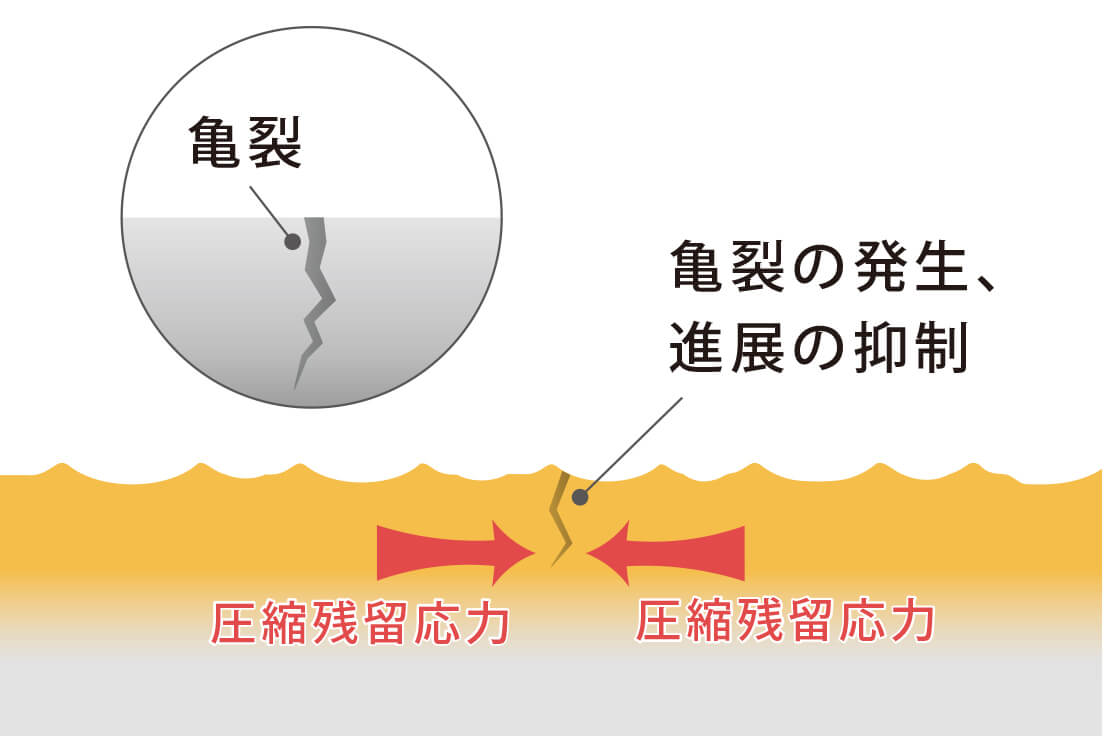

ショットピーニングによって球状粒子が被加工物へ衝突すると、衝突部直下がくぼみ、周辺部を押し広げる塑性変形域が形成されます。塑性変形域は加工硬化で強度(降伏点)が高くなり、変形していない周囲の拘束によって圧縮残留応力が生じております。また、機械加工の切削痕や繰り返しの負荷によって発生する微小亀裂は亀裂進展の起点となりやすいが、ショットピーニング後の表面は亀裂発生の要因となる表面欠陥が押しつぶされて改善されております。即ち、表面状態の改善と表面強度(降伏点)の上昇により亀裂の発生が抑制され、圧縮残留応力の付与では亀裂進展が抑制されることで疲労強度を大幅に向上させることが出来ます。

ショットピーニングの効果

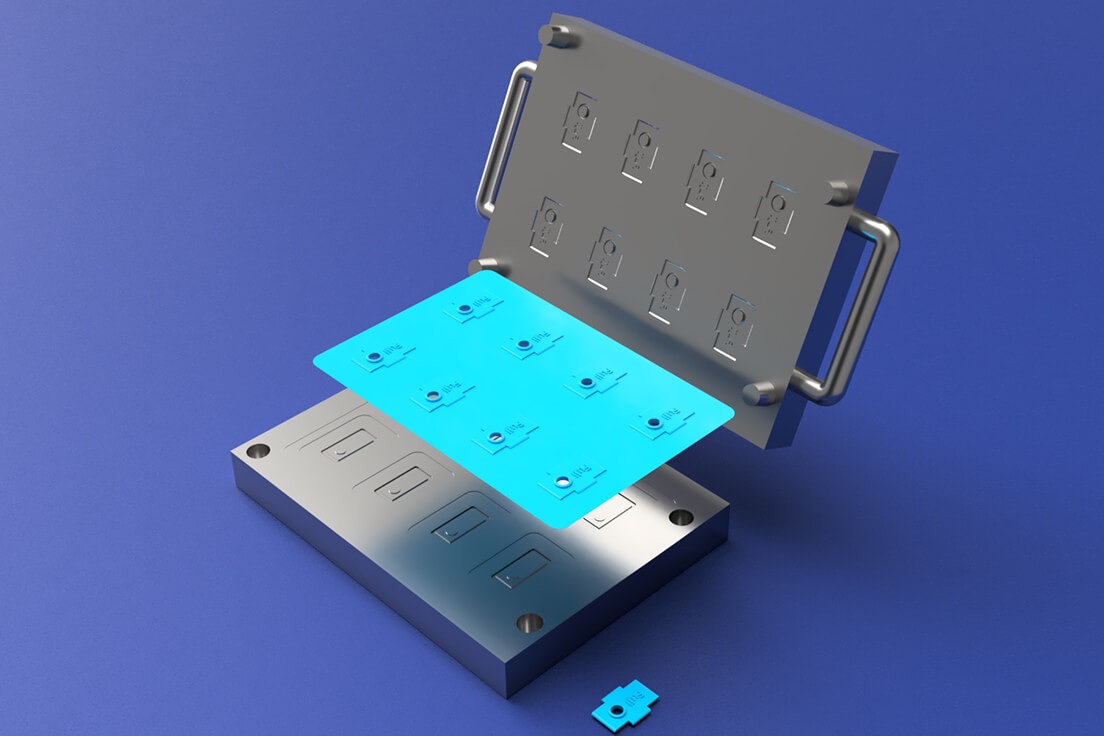

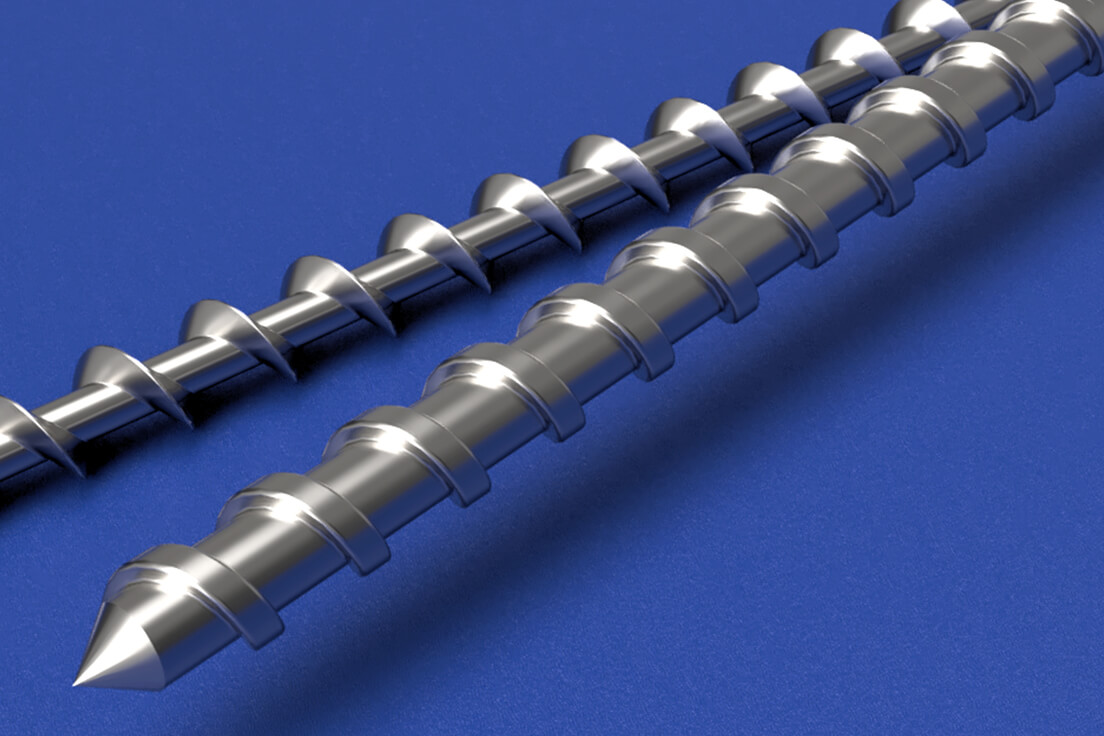

ショットピーニング実施例 (WPC処理®・α処理®含む)

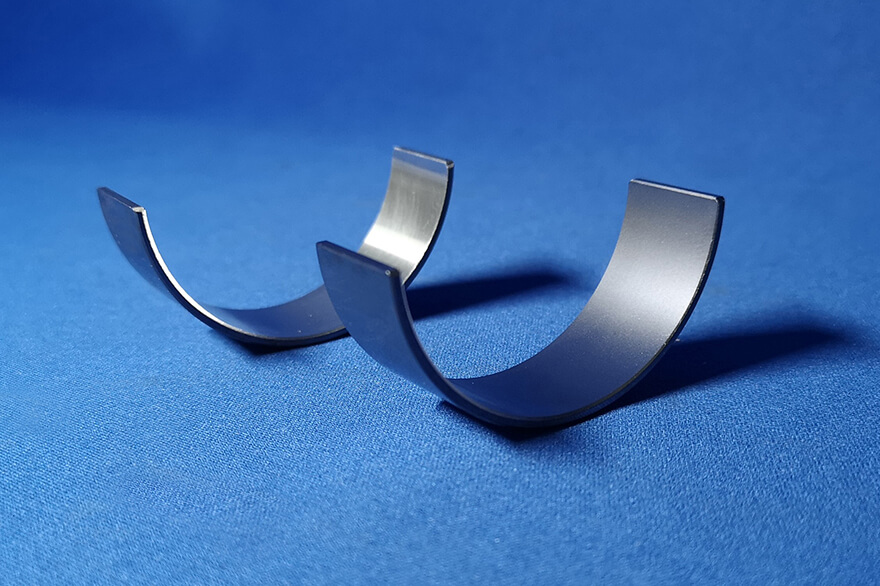

(タービンブレード)

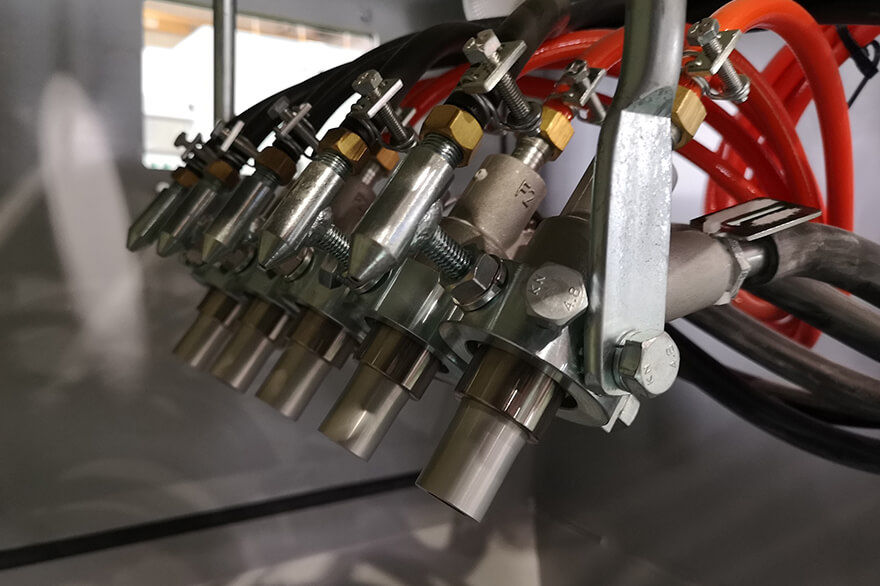

(射出用スクリュー)

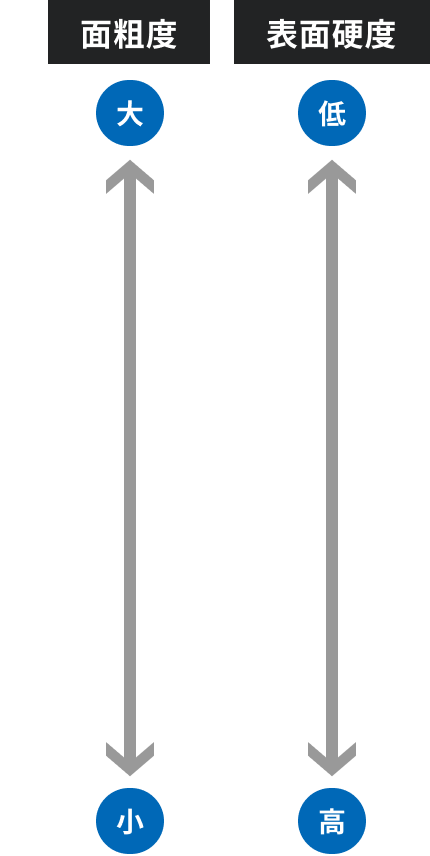

微粒子ピーニングの特徴

- 従来のショットピーニングよりも極めて微小な粒子を超高速で衝突させるショットピーニングの一種

- 単純に表面粗さの増加を抑制するだけでなく材料表面に与える作用は様々な面で大きく異なる

従来のショットピーニングによる材料表面の加工硬化と圧縮残留応力の導入による疲労強度向上は、繰り返し負荷を受ける部品の信頼性と耐久性向上の実現に不可欠な表面改質技術となっています。しかし、従来のショットピーニングは疲労強度向上には有効であるが材料の表面粗さが増加するため、部材の用途によっては悪影響が発生する場合があり、表面粗さを抑制しつつ表面改質する必要がありました。

この従来のショットピーニングに対して当社で開発した微粒子ピーニング「WPC処理®」及び「α処理®」は、従来のショットピーニングよりも極めて微小な粒子を超高速で衝突させるショットピーニングの一種であるが、単純に表面粗さの増加を抑制するだけでなく材料表面に与える作用は様々な面で大きく異なっています。

そのため当社では受託加工部門にショットピーニング、WPC処理、α処理の各加工法毎に精通した専門チームを設置し、お客様の用途にとっての最適な処理のご提案、テストピース作成、処理後の測定、装置化までの一連の相談に応じておりますのでお気軽にお問い合わせください。

処理方法の比較

| 処理方法 | 作用 | 主な効果 |

|

|---|---|---|---|

| ショットピーニング |

|

|

|

| WPC処理 |

|

|

|

| 新技術“α処理” |

|

|

differences 従来のショットピーニングと微粒子ピーニング3つの差異

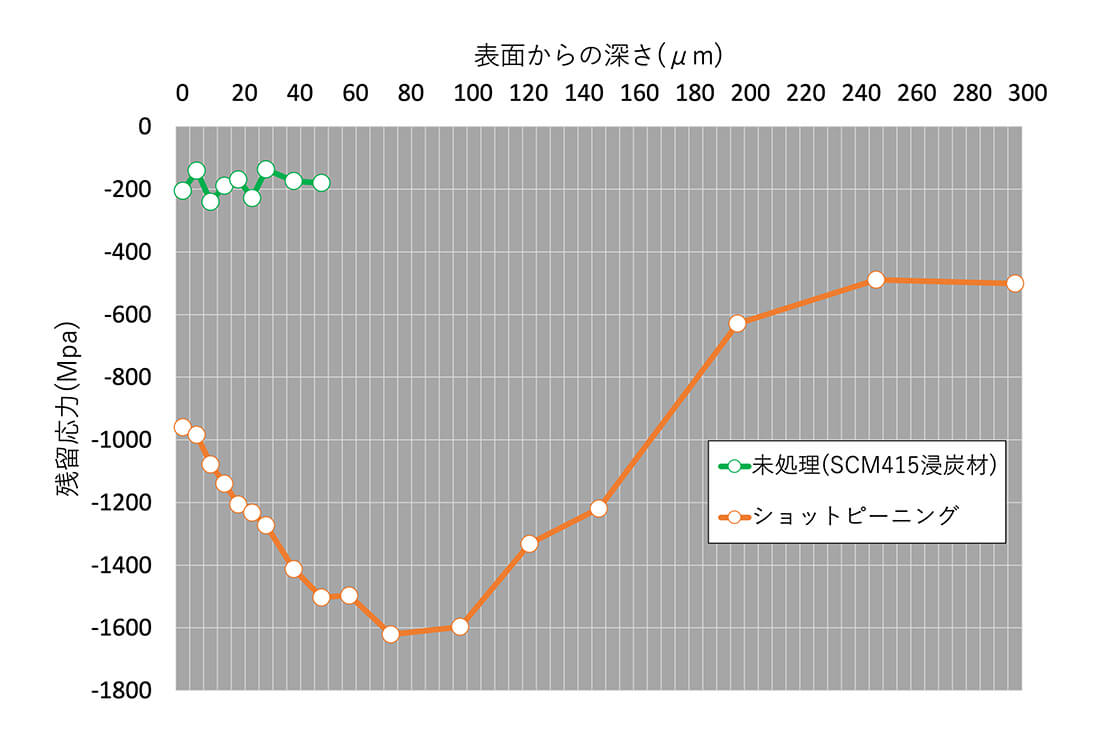

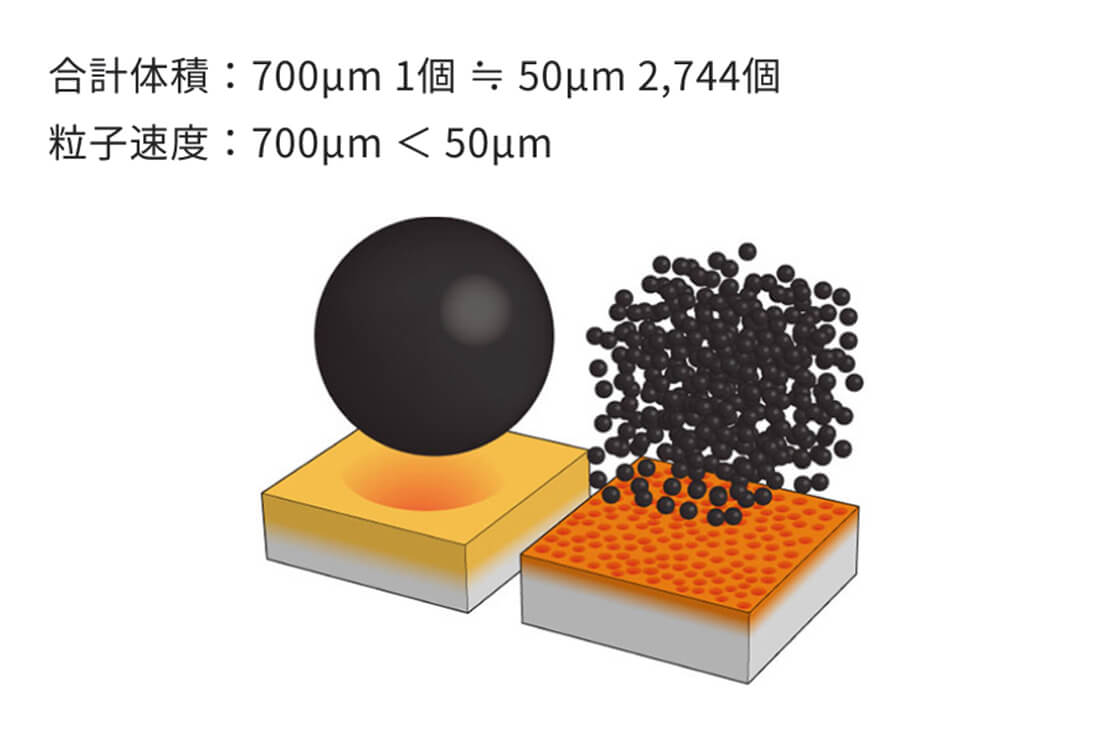

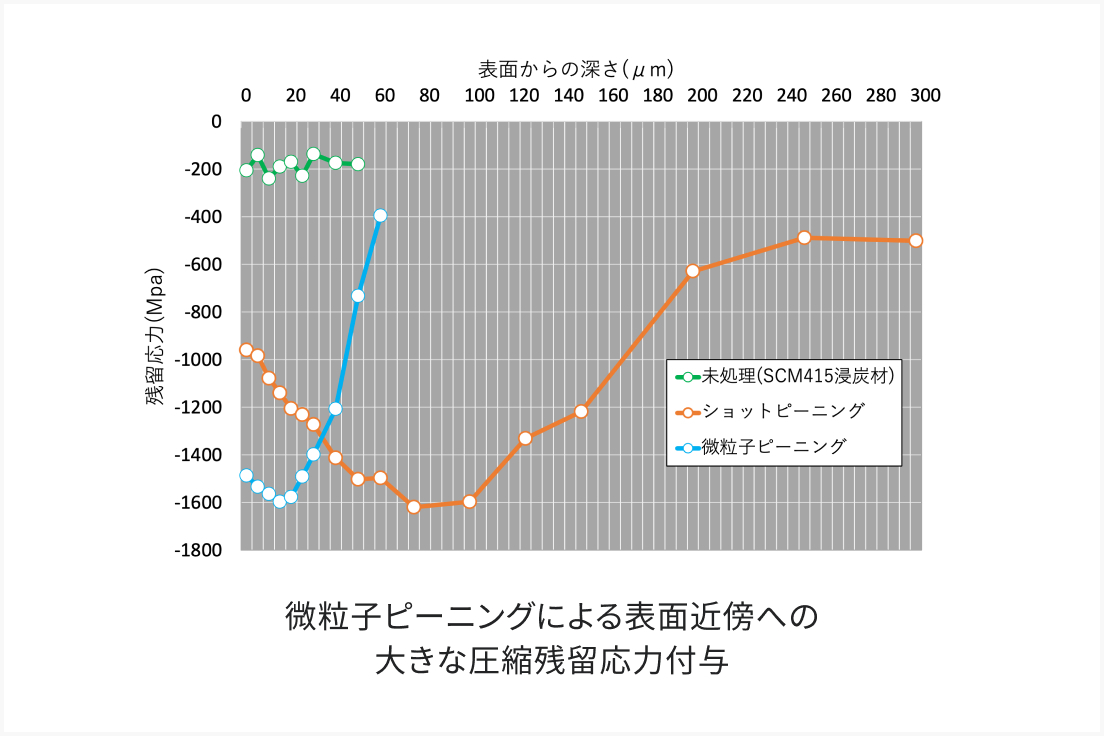

1. 表面近傍への大きな圧縮残留応力の付与

従来のショットピーニングとWPC処理やα処理などの微粒子ピーニングで使用される球状粒子(以下、微粒子メディア)を比較すると微粒子ピーニングで使用される粒子は極めて小さく、1/10以下の粒径も頻繁に使用されております。左図の様な場合、同一噴射条件でメディアの体積が同じであっても、 WPC処理やα処理などの微粒子メディアの方が衝突速度が高速になると共に、表面近傍へ衝突エネルギーが集中するため、表面近傍付近へ効率的に大きな圧縮残留応力を付与することが出来ます。

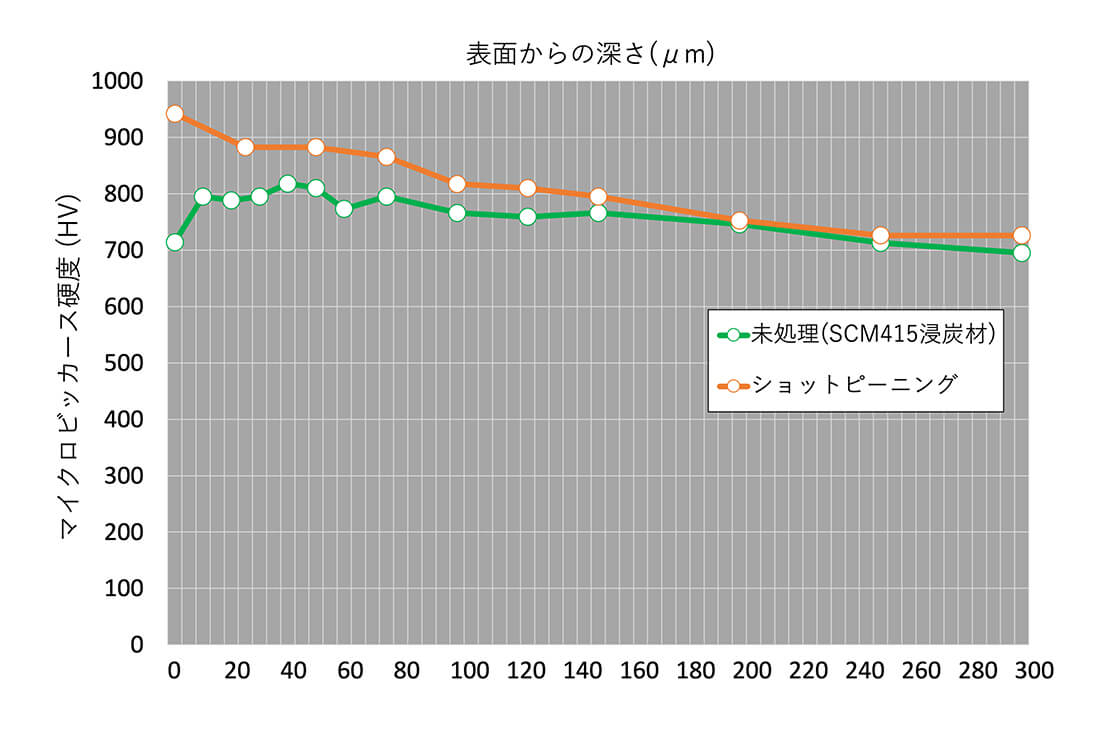

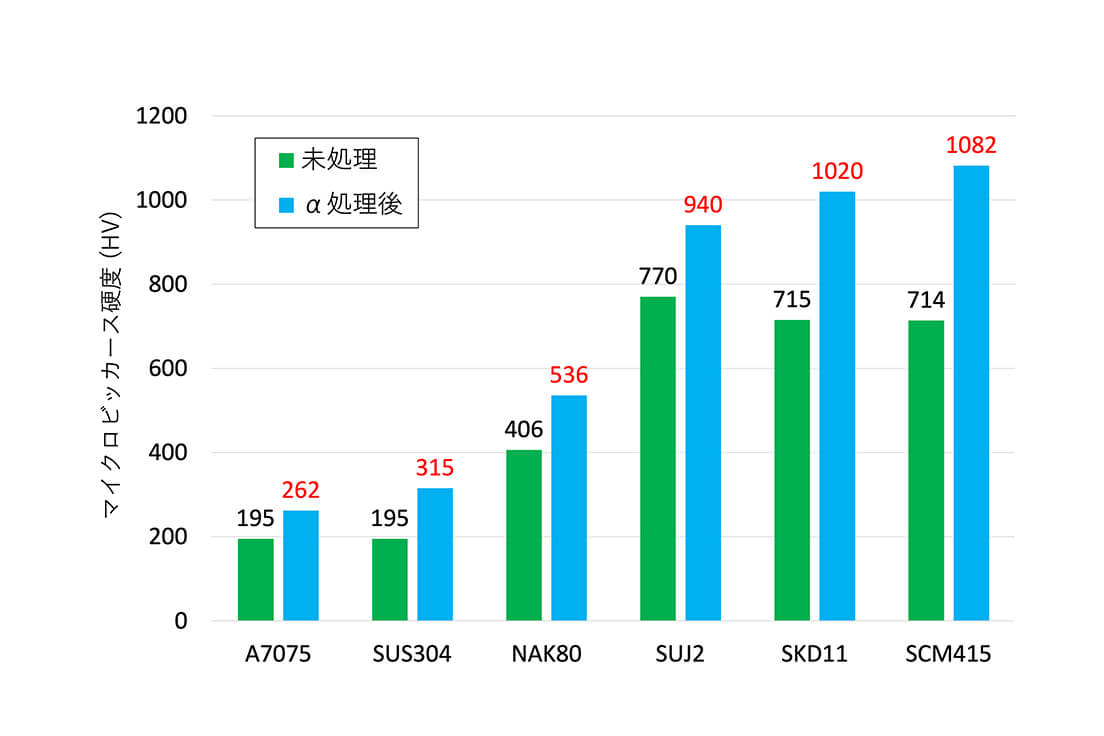

2. 表面硬度上昇及び耐摩耗性・疲労強度の向上

α処理により飛躍的な硬度向上を実現

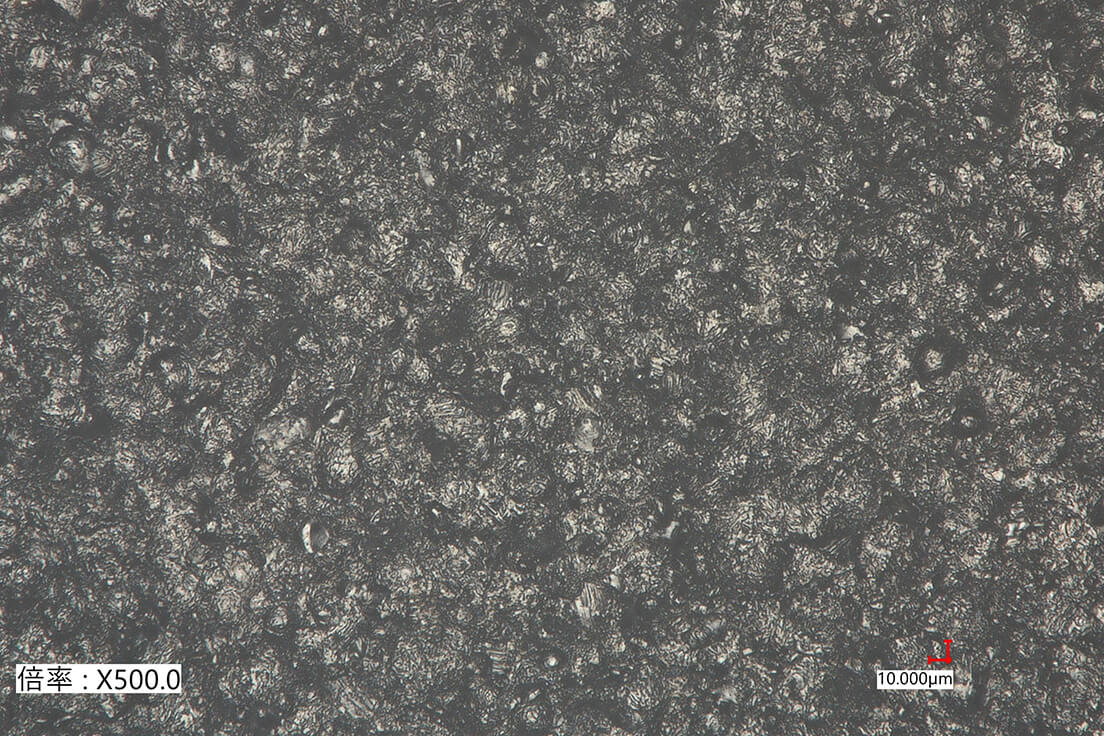

WPC処理やα処理などの微粒子ピーニングでは、被加工物の表面に一瞬のうちに無数の微粒子メディアが繰り返し何度も衝突しています。金属の様に比熱の小さいものは温度上昇部の面積が小さい場合、温度上昇も早いが温度降下も早いため、 微粒子メディアの衝突時に被加工物の表面では「金属表面の瞬時の急熱、急冷による熱処理」 と「衝突による繰り返しの鍛造処理」が同時に行われています。この2つにより残留オーステナイトの加工誘起マルテンサイト化及び表面近傍の結晶粒が微細化(WPC処理)又はナノ結晶化(α処理)されます。この作用により機械加工の切削痕などの表面欠陥の無い、高強度・高硬度で靭性に富む組織となり、従来のショットピーニング加工面を大幅に超える疲労強度及び耐摩耗性向上の効果を得ることが出来るのです。

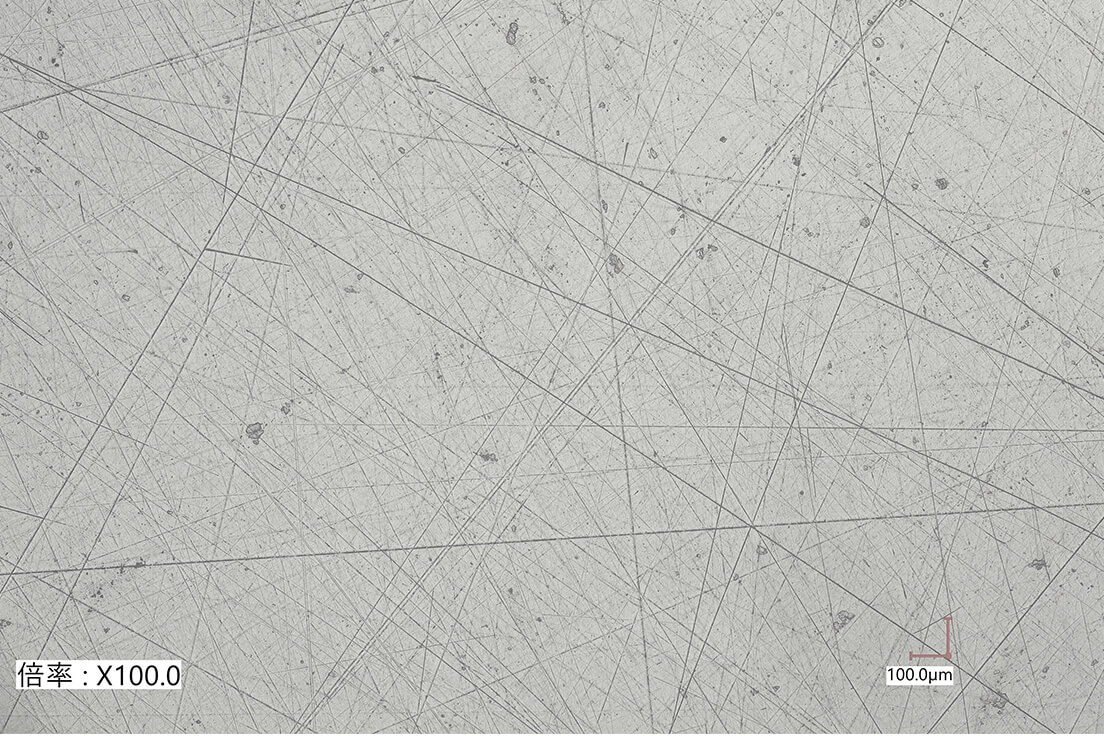

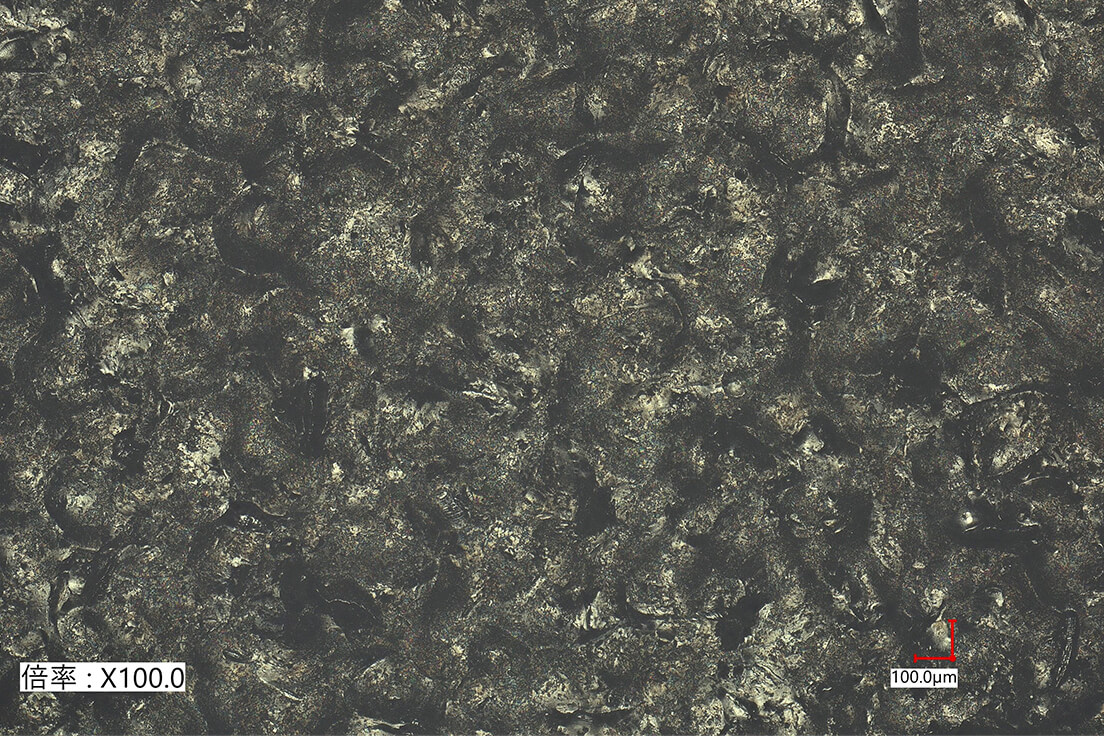

表面の観察 (材質:SCM415 浸炭材、測定:レーザー顕微鏡×1000倍)

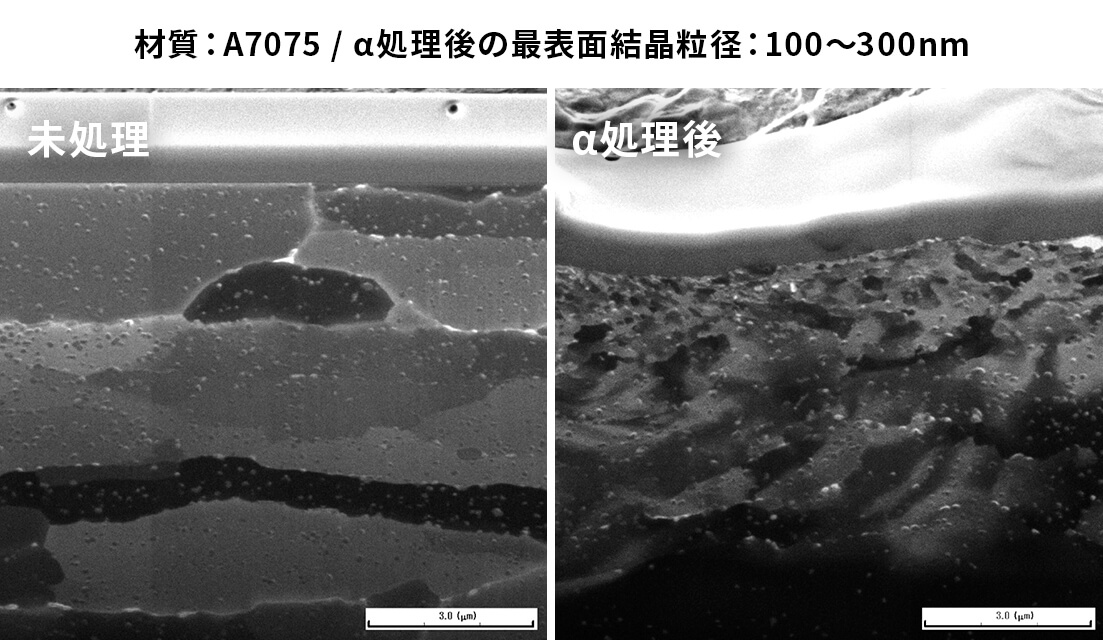

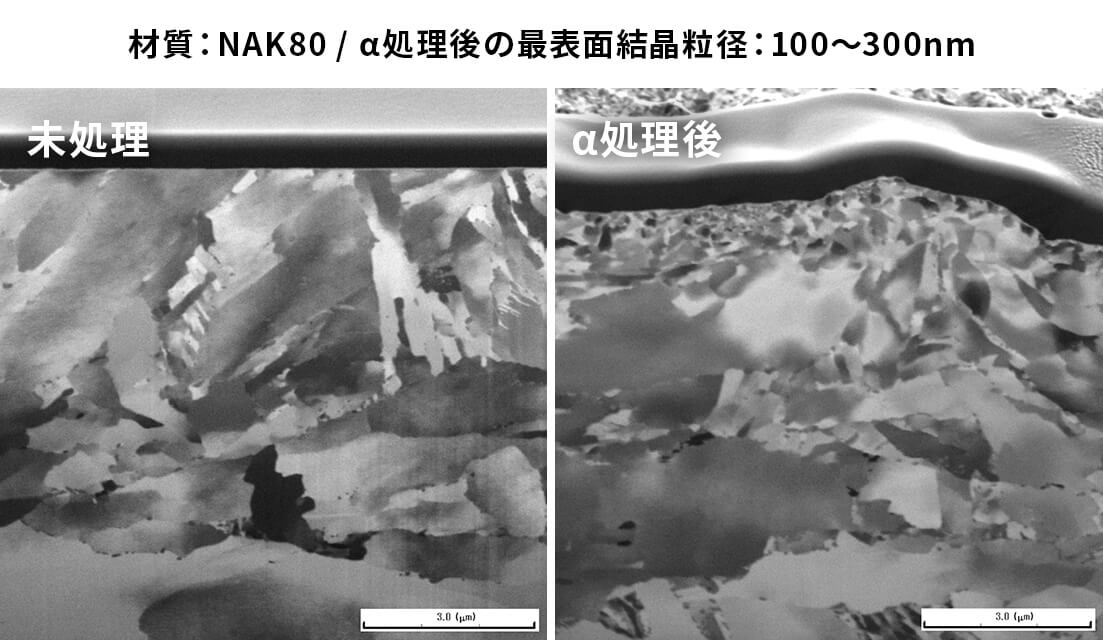

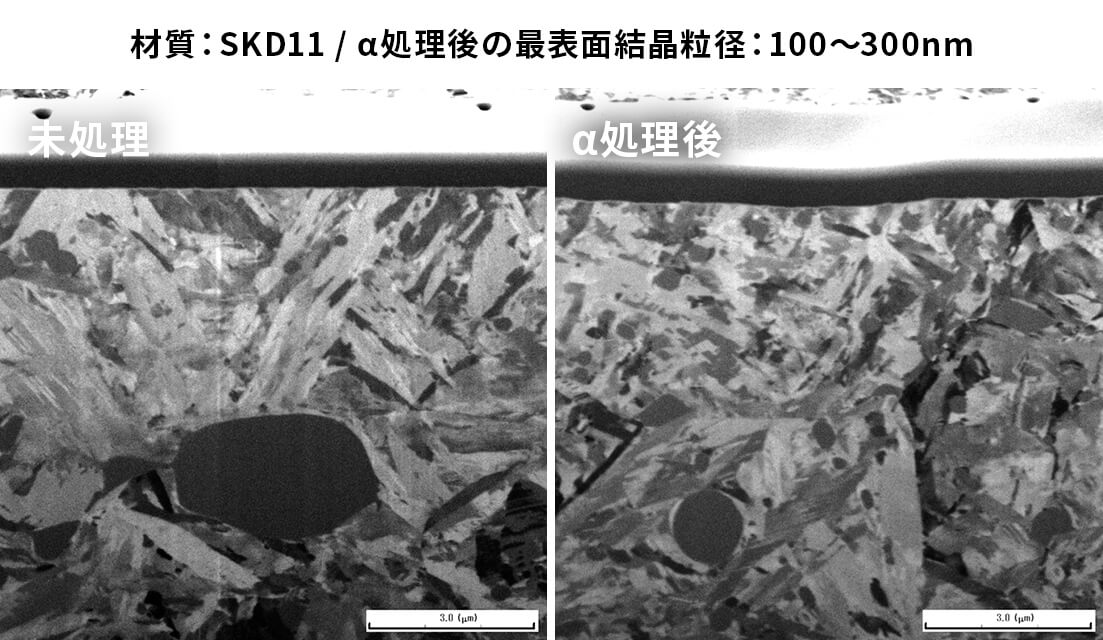

断面組織の観察 (測定:走査イオン顕微鏡)

α処理により多種の金属材料で結晶粒径のナノ結晶化を実現致します。

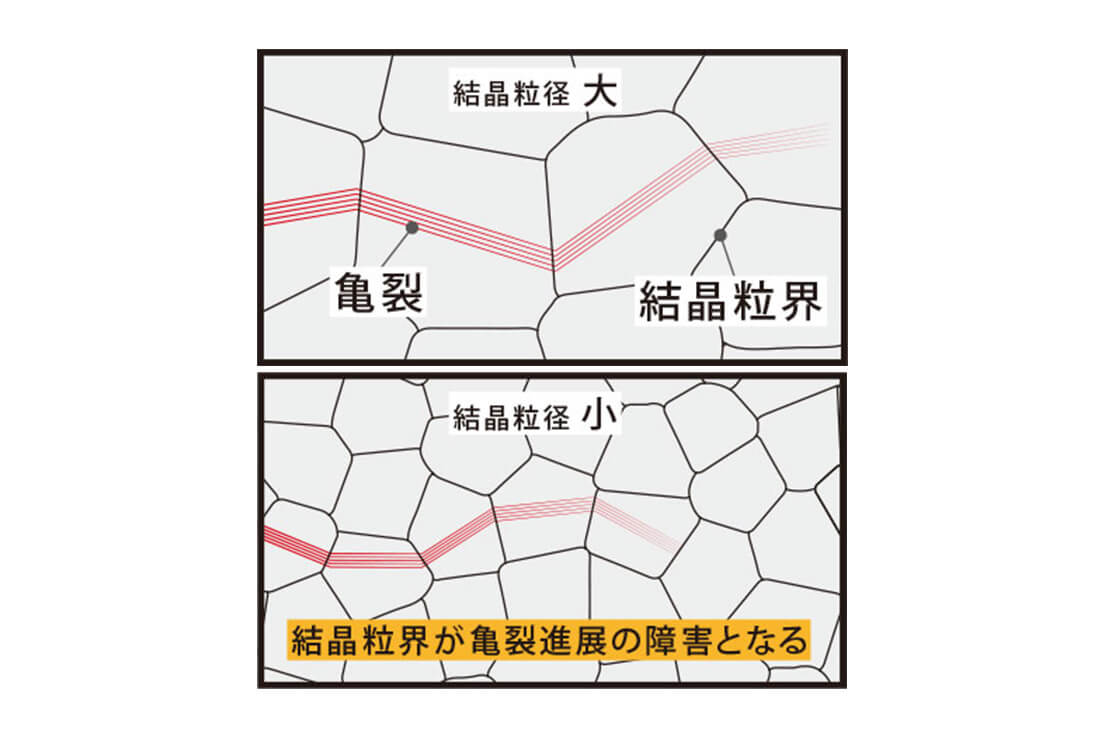

強度と靭性を両立させる結晶粒微細化・ナノ結晶化強化

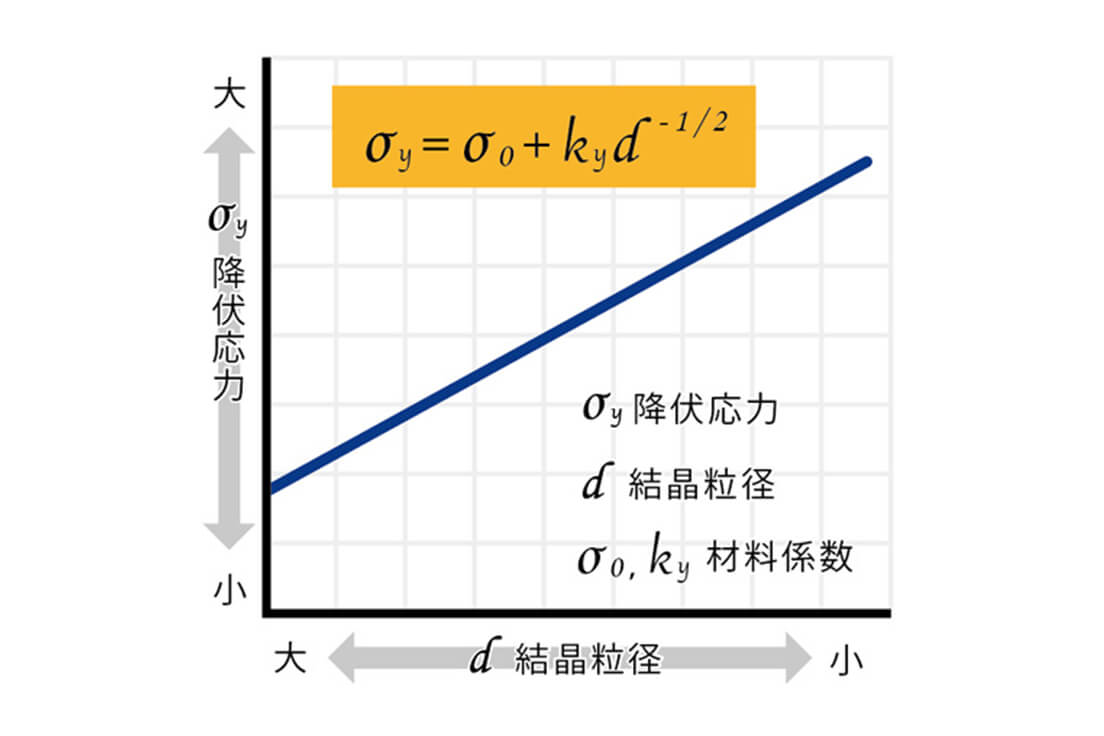

結晶粒微細化・ナノ結晶化強化は結晶粒径を小さくすることで強度を向上させる方法です。多結晶金属の塑性変形は転位という原子の並びの欠陥が移動することによって生じるが、方向性の異なる結晶粒の境界(結晶粒界)が転位の動きの障害となり、移動するのに大きな力が必要になります。つまり結晶粒径が小さくなり、結晶粒界が多くなるほど障害が増えて転位の移動に大きな力(降伏応力の増加)が必要になってきます。

この多結晶金属材料の結晶粒径微細化・ナノ結晶化と降伏応力増加の関係を一般にホール・ペッチの関係(Hall-Petch relation)やホール・ペッチ則と呼び、結晶粒径の1/2乗に逆比例することが知られています。この 結晶粒微細化・ナノ結晶化強化の最大の特徴が靭性を損なわなずに強度を向上 させるところにあります。

多結晶金属材料の結晶粒径は多くの場合数μm(マイクロメートル)から数十μmですが、上記にて紹介したα処理後では表面近傍の結晶粒径が100~300 nm(ナノメートル)になっており、ホール・ペッチの関係上、表層の降伏応力が結晶粒のナノ結晶化により飛躍的に向上されていることがわかります。

このα処理によるナノ結晶化強化の工法的優位点は、部品製造の最終工程にα処理を追加するだけで、寸法・形状変化もほとんどなく被処理面全面に強度と靭性を両立させた層を容易に形成出来る点です。

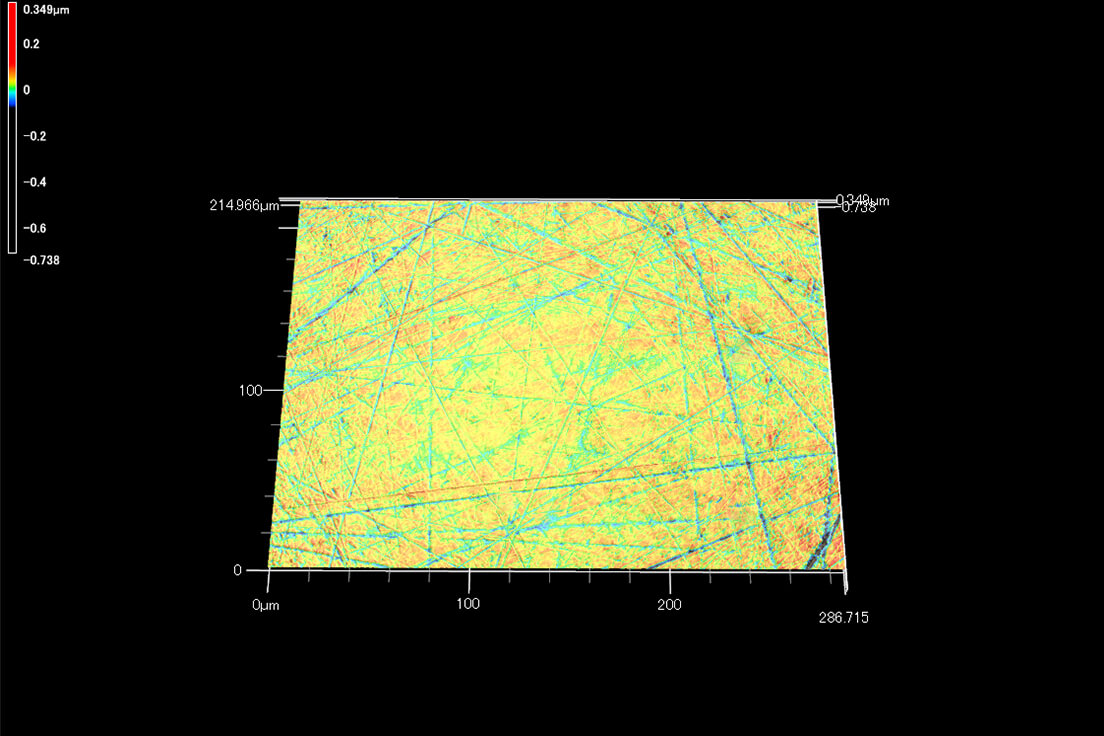

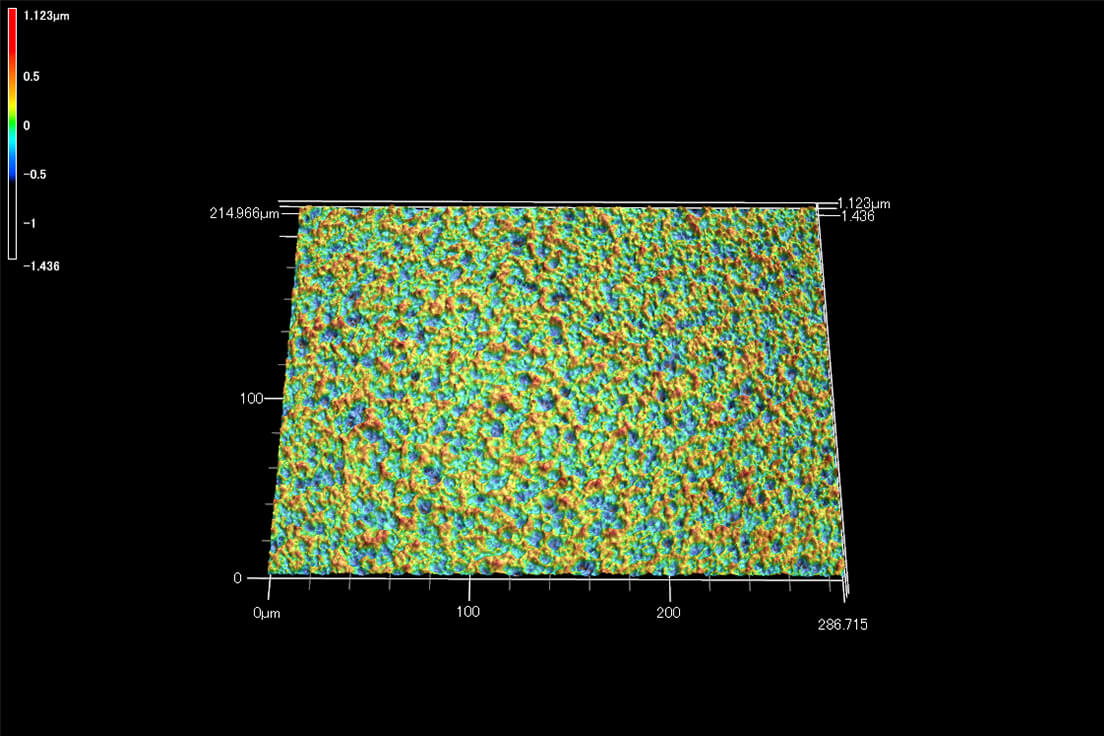

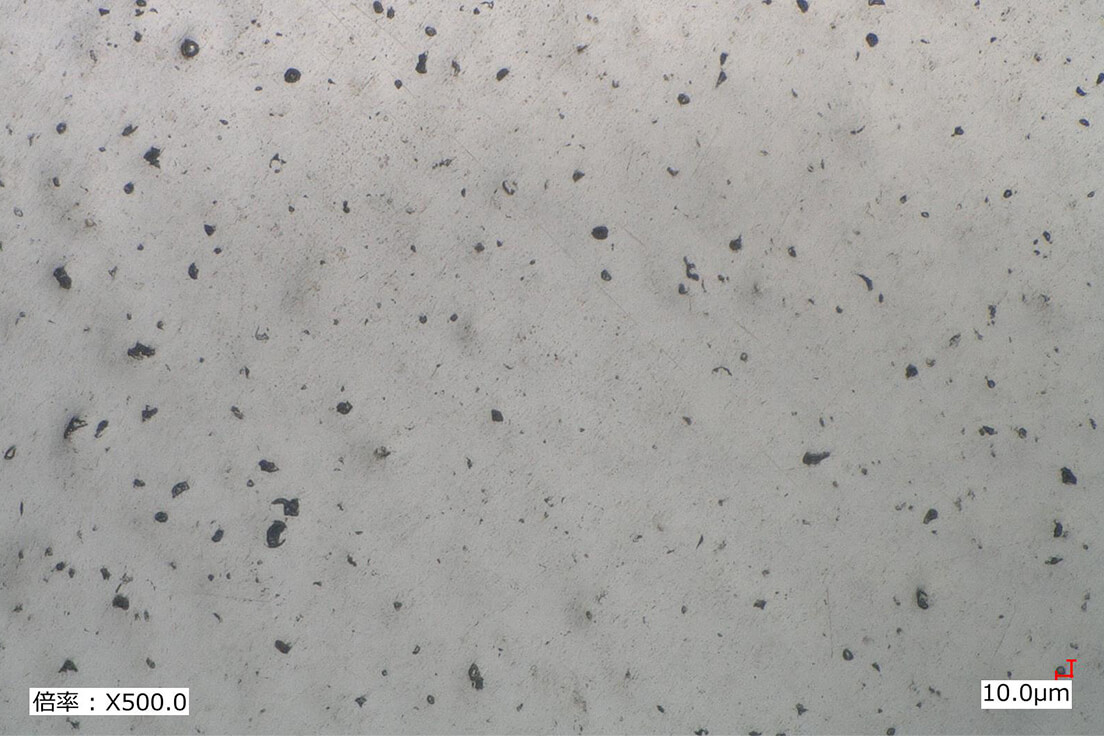

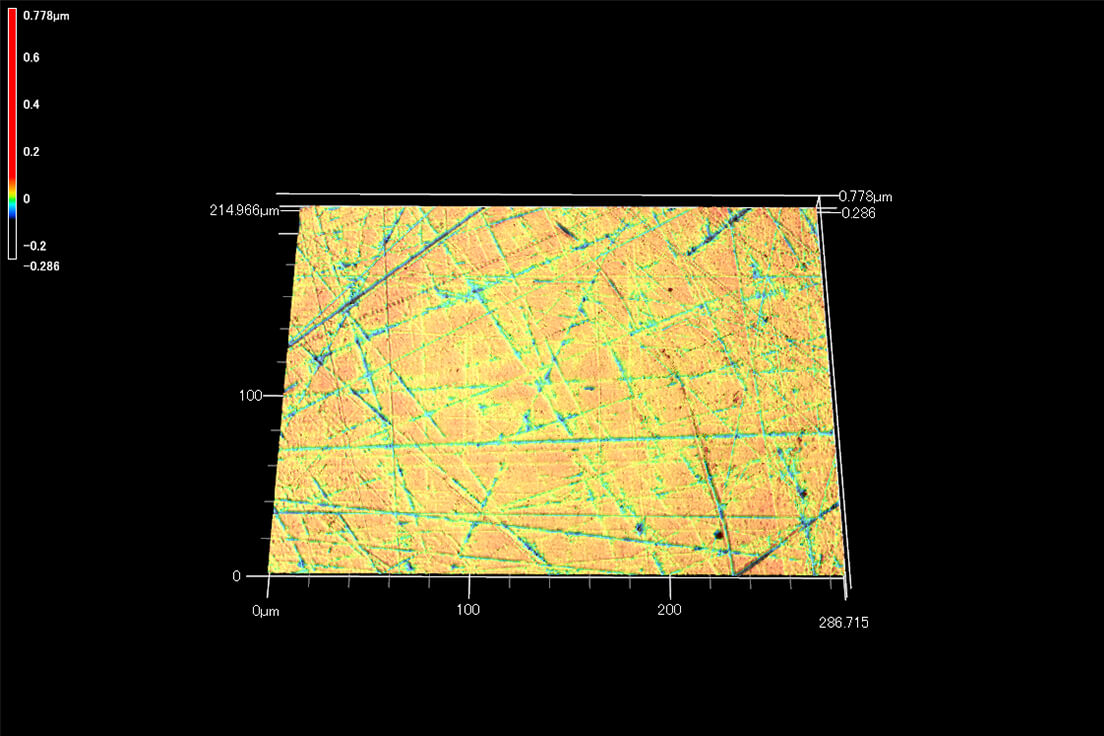

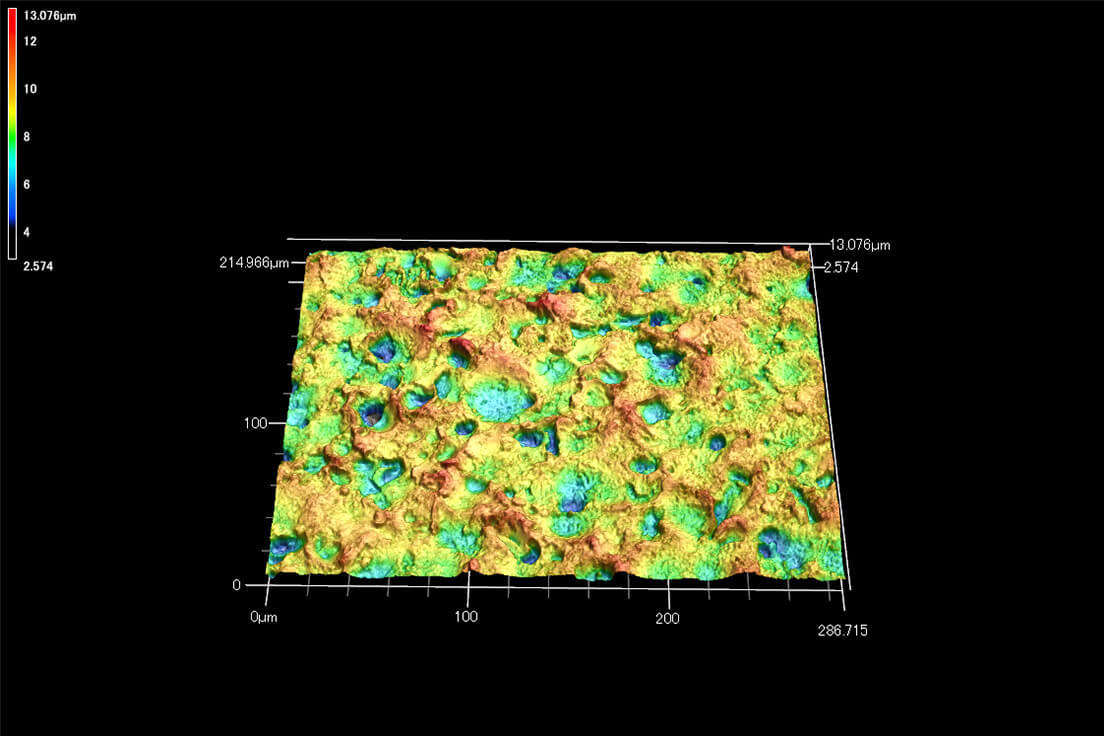

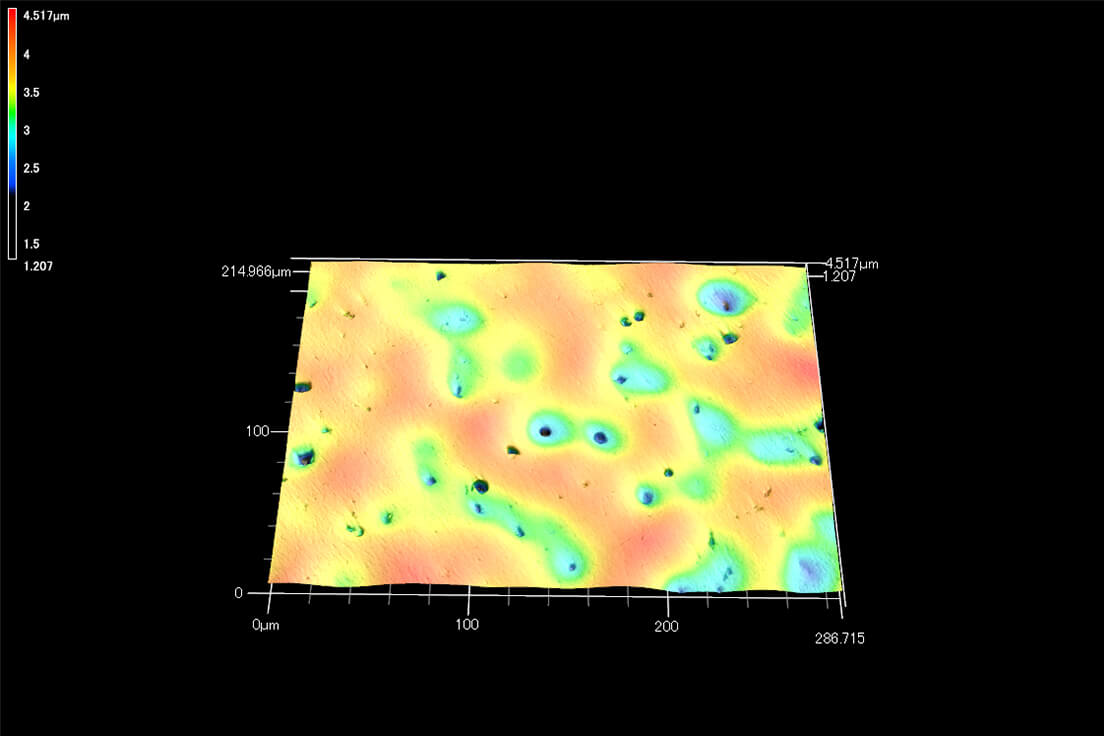

3.マイクロテクスチャ (マイクロディンプル)形成による摺動性向上

WPC処理及びα処理後の表面は、マイクロテクスチャやマイクロディンプルと呼ばれる微粒子メディアの衝突によって出来た微細な凹凸の集合体であり、従来のショットピーニングと比較して表面粗さの増加を抑制するだけでなく、多くの効果を発揮します。凹部は表面張力を助長し潤滑油保持機能(油だまり)となり、良好な潤滑状態を維持し、油温上昇の抑制と摩耗を防止することができます。

また、WPC処理及びα処理後は摺動部の接触が面接触から点接触に変わり、接触面積が減ることで摩擦抵抗や摺動音が低下することがわかっています。近年ではこのマイクロテクスチャの凸部を平滑化(プラトー構造)することで、初期摩耗が少なく、初めから安定した摺動が可能な表面へ進化しています。

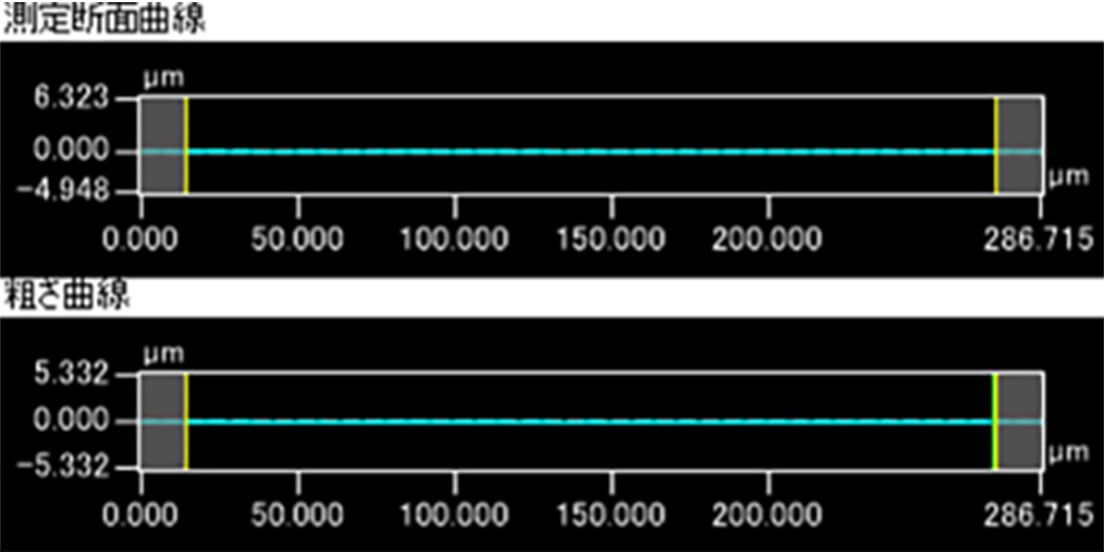

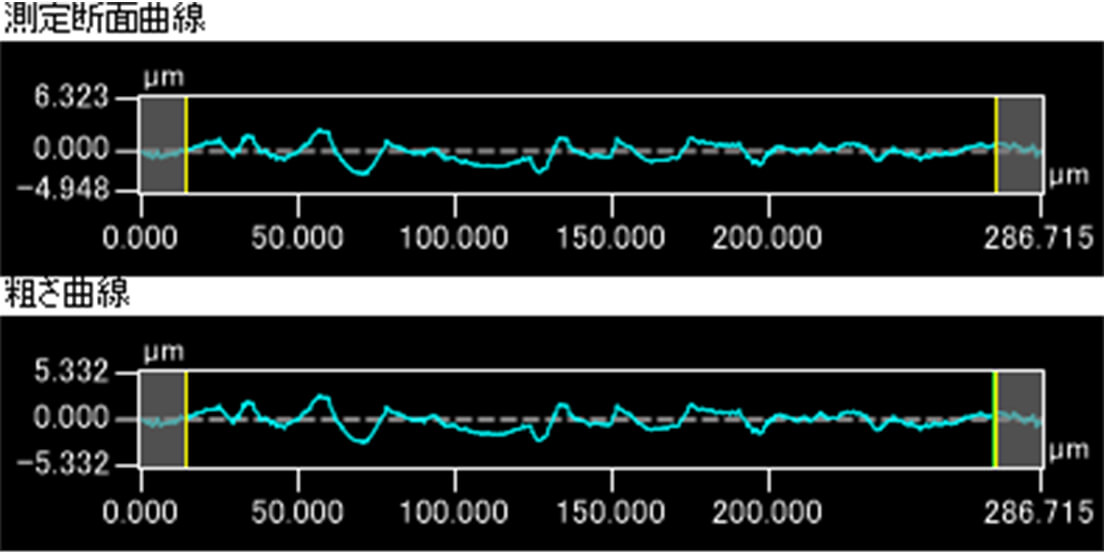

表面の観察(材質:SCM415 浸炭材、測定:マイクロスコープ×500倍)

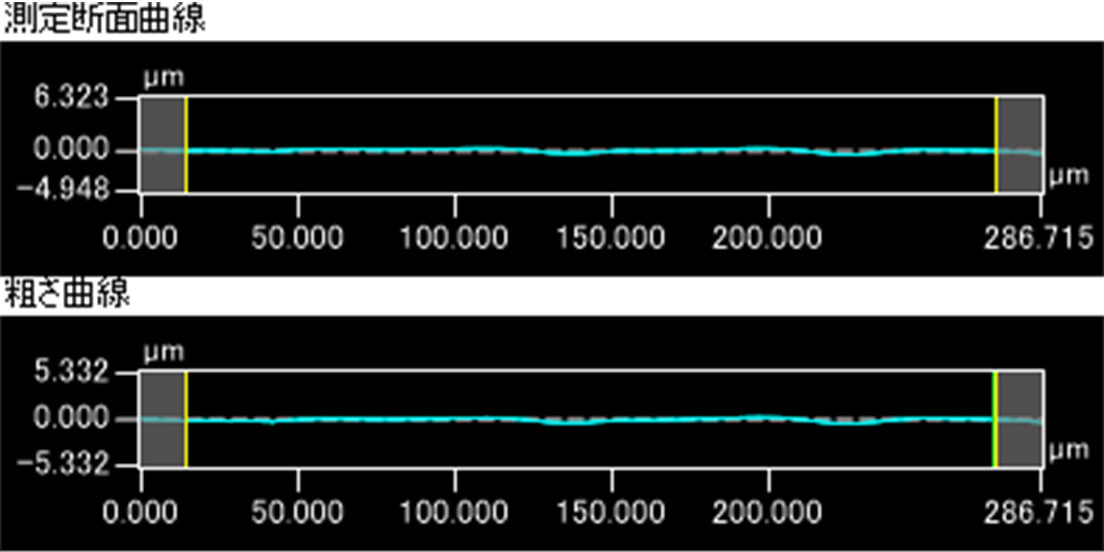

表面粗さの観察(材質:SCM415 浸炭材、測定:レーザー顕微鏡×1000倍)

| Ra | Rz |

| 0.018 | 0.189 |

| Rsk | Rvk |

| -1.089 | 0.041 |

単位:μm

| Ra | Rz |

| 0.732 | 5.397 |

| Rsk | Rvk |

| -0.348 | 1.487 |

単位:μm

| Ra | Rz |

| 0.158 | 1.079 |

| Rsk | Rvk |

| -0.731 | 0.306 |

単位:μm

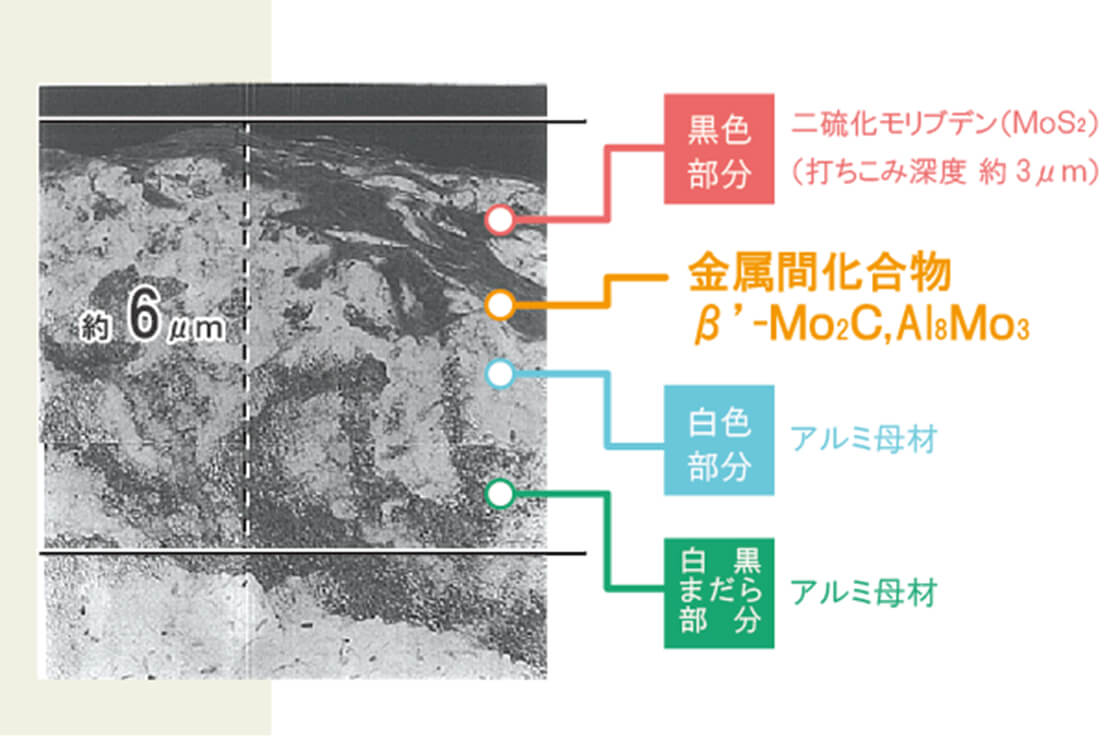

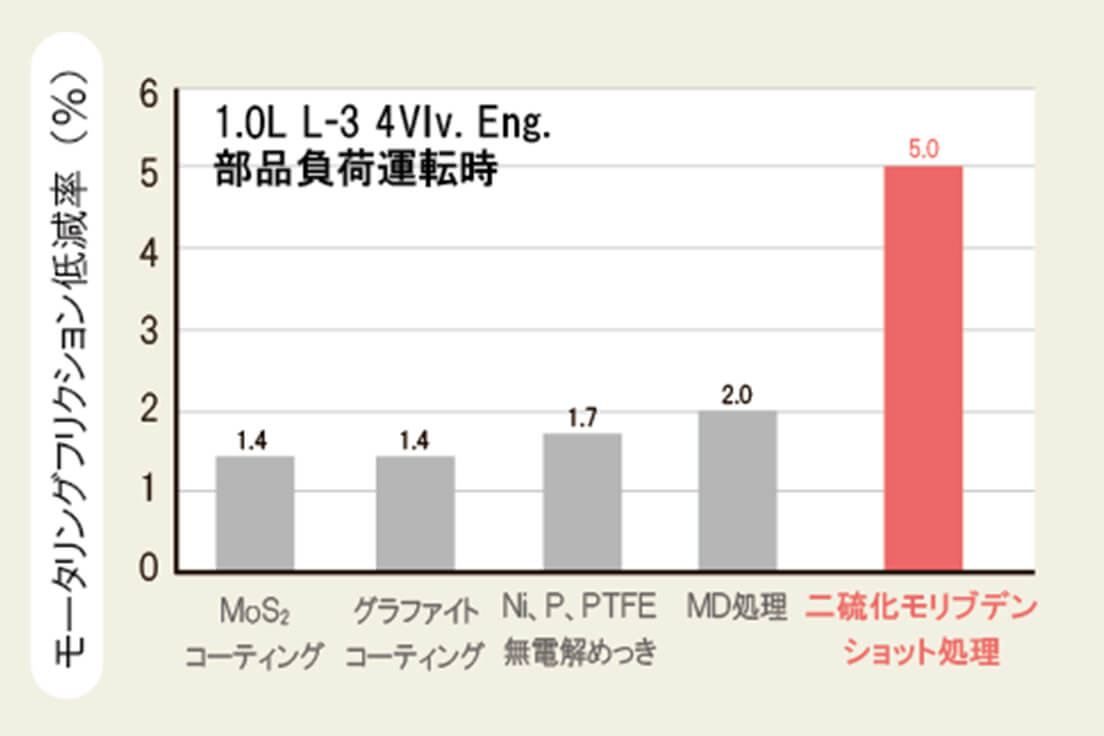

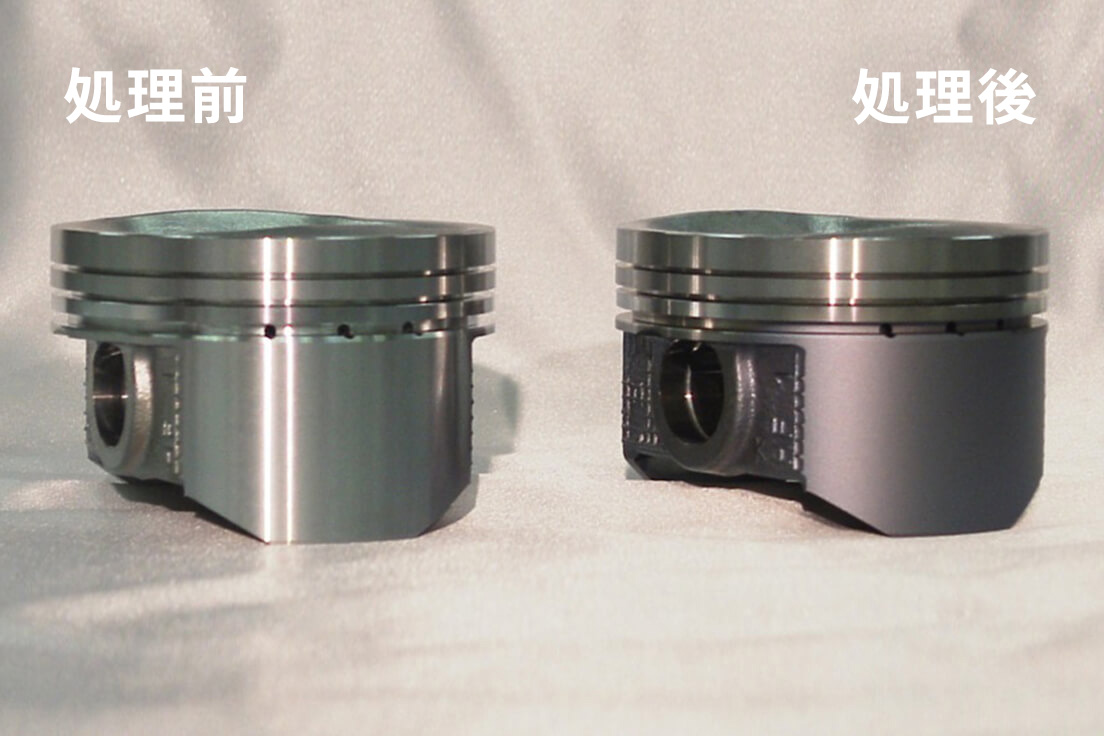

二硫化モリブデンショット処理によるすべり性の劇的な向上

二硫化モリブデン(MoS2)ショット処理とは、二硫化モリブデン微粉を処理対象表面に高速噴射し、衝突させることで処理対象の最表面に二硫化モリブデンの層を形成する処理方法のことです。この処理では有意な寸法、形状、面粗度変化を伴わずにすべり性を劇的に向上させることが可能です。更にアルミなどの低融点金属の場合は、衝突時の瞬間的な高発熱により処理対象の表層を軟化、溶融させ、表面から内部へ数マイクロメートル浸透(熱拡散)し、固体潤滑層を形成致します。その為コーティング等と異なり剥離の懸念がありません。

- 資料出展図①~③荻原秀実:「内燃機関用ピストンスカート部への固体潤滑剤付与技術とその効果」、「微粒子衝突表面改質研究会 第4回技術講演会 予稿集」

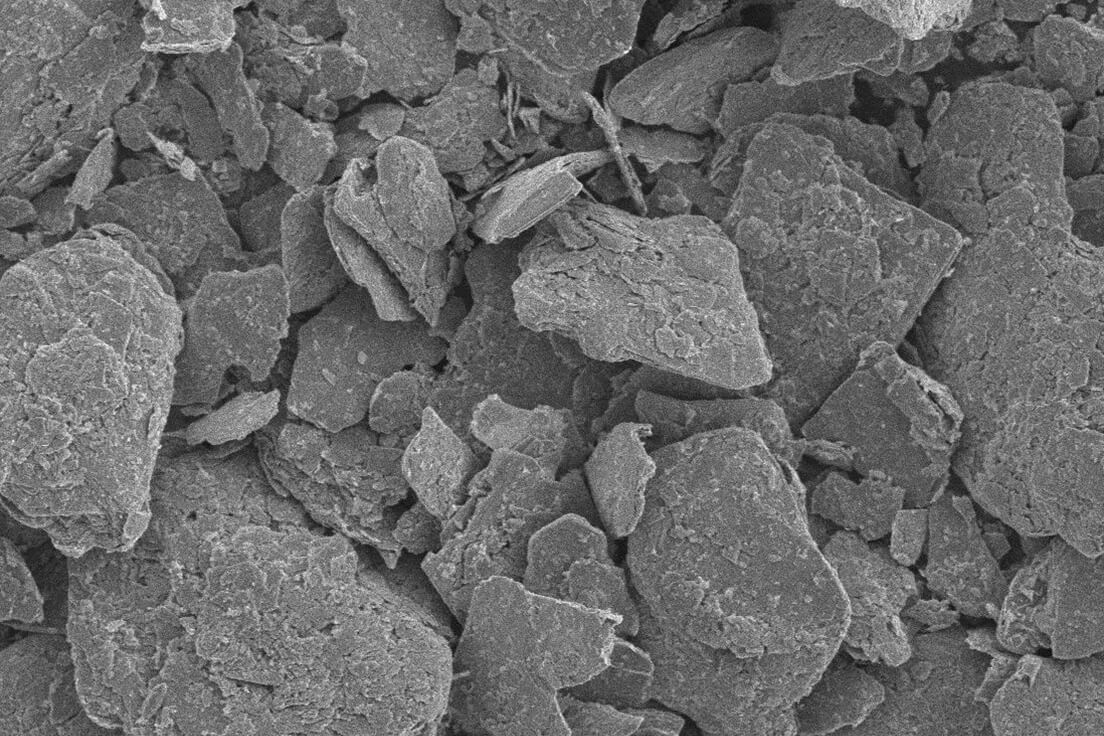

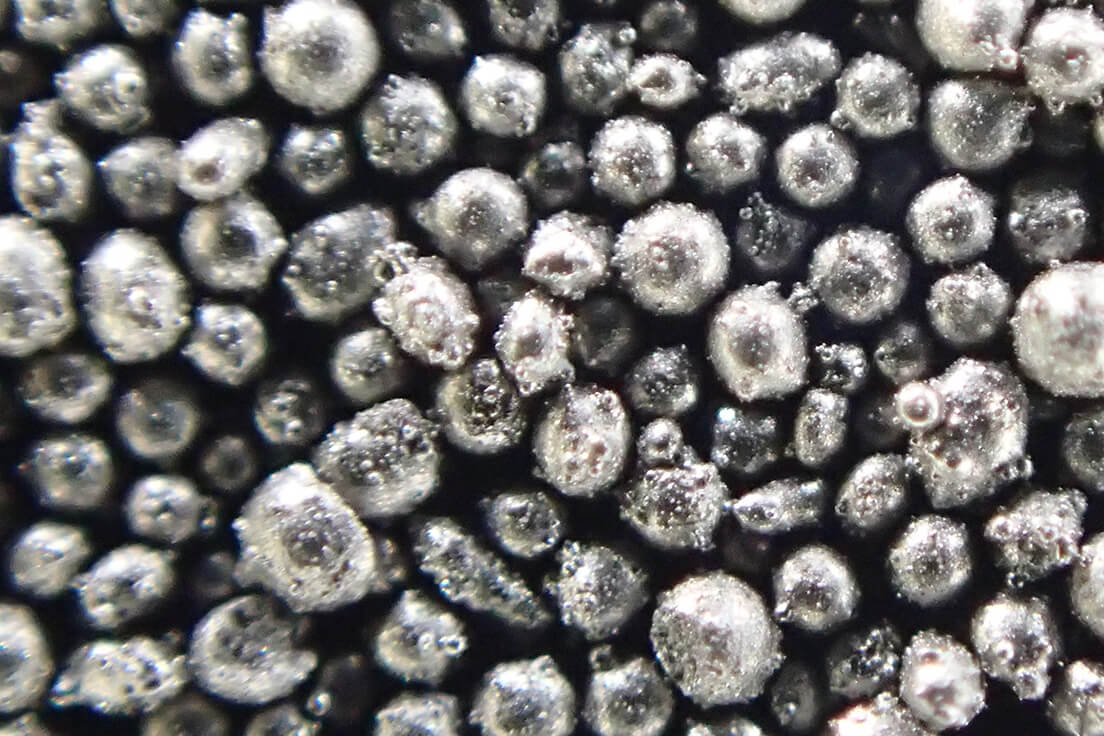

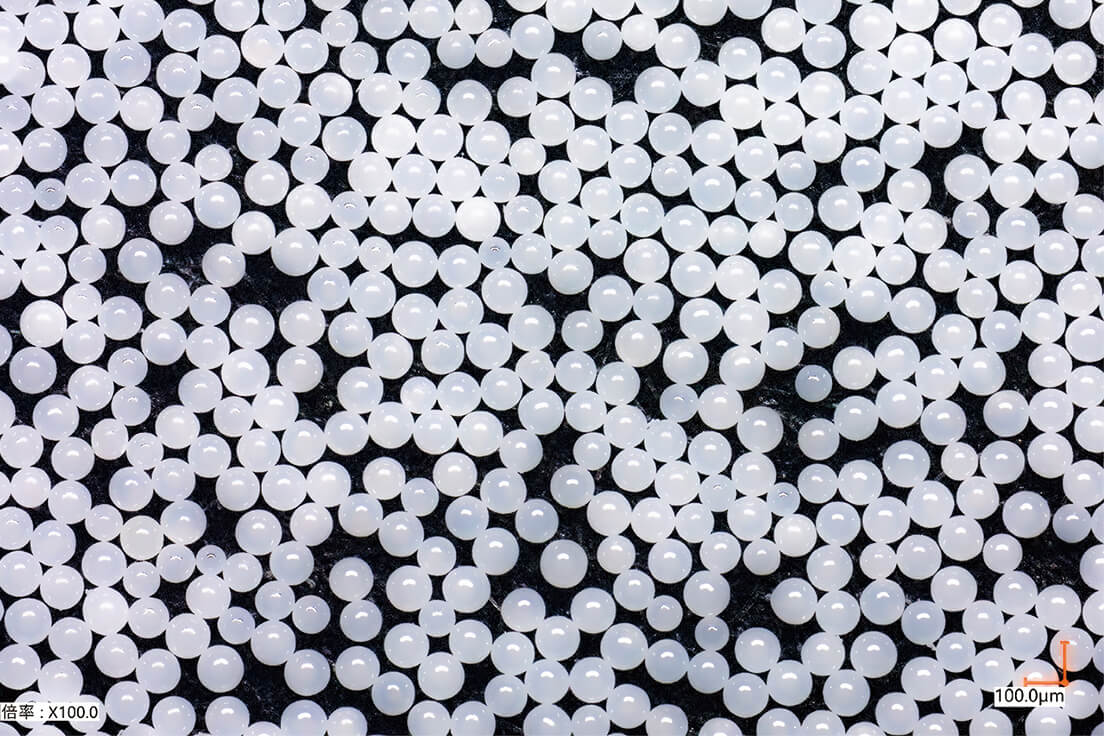

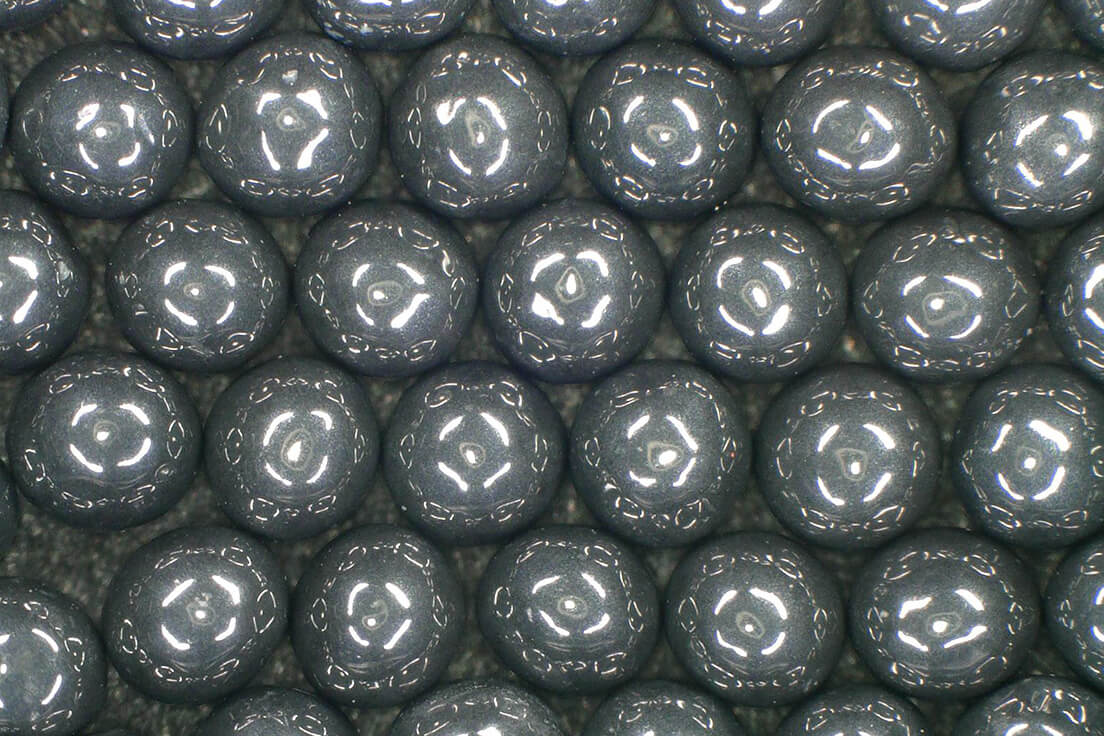

features ショットピーニング及び微粒子ピーニング用メディアとその特性

ショットピーニング及び微粒子ピーニングの効果は、同一噴射条件であっても衝突した球状研磨材(メディア)の粒径、硬度、比重、表面状態、耐久性によって表面近傍の圧縮残留応力、最大圧縮残留応力の発生する深さ、表面硬度の上昇幅、表面粗さ、ランニングコストなどが変化します。当社ではお客様の加工対象、用途、圧縮残留応力要求数値などに応じて最適なメディアをご提案出来る様に多くのラインアップを取り扱っております。

| 名称 | ビッカース硬度 | 比重 | 材質 |

|---|---|---|---|

| スチールショット(ハードタイプ) | 630〜770HV | 7.5 | 金属 |

| ジルコンショット | 650~800HV | 3.85 | セラミックス |

| スチールビーズ | 700HV以上 | 7.6 | 金属 |

| スチールラウンドカットワイヤー | 780〜850HV | 7.6 | 金属 |

| フジハードショット | 1100~1300HV | 7.4 | 金属 |

| マイクロショット YZ | 1250HV | 6.0 | セラミックス |

| ジルショットHDC | 1100~1300HV | 6.2 | セラミックス |

- 上記の他、WPC処理及びα処理にはそれぞれ専用メディアがございます

補足情報:ステンレス鋼に応力腐食割れ(SCC)が発生する理由と対策

応力腐食割れ(SCC:Stress Corrosion Cracking)とは、その金属材料特有の腐食環境と引張応力の相互作用によって割れが発生する現象であり、そのどちらが欠けてもこの腐食現象は発生しません。その為、限定的環境化でのみで発生する特殊な腐食です。

SCCの代表発生例は、SUS304やSUS316などのオーステナイト系ステンレス鋼製の熱交換器や配管を溶接工程を経て製造し、海水や塩化物水溶液を含む腐食環境下で使用する場合です。オーステナイト系ステンレス鋼は通常環境では腐食しにくいはずですが、溶接による熱影響よってウェルドディケイ(粒界腐食)と呼ばれる耐食性低下現象が発生し、腐食しやすさが増します。その上、溶接終了後の温度が下がる過程で溶接部に引張応力が付与されているので、SCCが生じやすくなります。

この問題に対して ショットピーニングによるSCC防止対策は、大型溶接構造物への処理も可能であり、金属材料表面の引張応力を圧縮応力に変化させるだけでなく、加工硬化により疲労亀裂の発生も抑制 することが出来る最適な対策と言えます。

当社では大型溶接構造物まで対応可能な受託加工用の大型ブラストルームをご用意しておりますのでショットピーニングによるSCC防止対策をご検討でしたらお気軽にご相談ください。

用語の説明

- 塑性変形:外部からの力を取り除いても元の形に戻らない変形。塑性変形した領域が降伏領域

- 応力:外部から力を受けた時に材料内部に発生する力

- 降伏強度:塑性変形を起さずに生じさせることの出来る限界の応力

- 圧縮残留応力:外部からの力を取り除いても残る、材料の内部方向へ圧縮(押しつぶす)する力

- 疲労強度:無限回(一般的には107回)繰り返し荷重を受けても疲労破壊しない応力振幅上限。

- 加工硬化:塑性変形をさせた際に金属が硬くなる現象

- 転位:金属の結晶内で原子の並びが乱れて欠陥となっている領域

- ウェルドディケイ:熱影響部近傍で結晶粒界に沿ってクロム濃度が欠乏し耐食性が劣化する現象

ショットピーニングの受託加工に関するよくあるご質問

- 数種類のメディアや加工条件でショットピーニングの効果を検証したいので、テスト加工をお願いすることは可能ですか?

-

ショットピーニング・WPC処理・α処理に精通した専門の受託加工部門にて承っております。

加工対象の材質やサイズ、課題、期待する効果などお聞かせください。 - ショットピーニング後に残留応力や表面粗さ、表面状態などの測定までセットでお願いすることは可能でしょうか?

-

当社内に各種測定装置を準備しておりますので、ショットピーニングとその結果の測定をセットで承ることが可能です。

アルメンストリップ、アルメンゲージもご用意してます。 - 大型部品のショットピーニングテストを依頼したいが、どのくらいのサイズまで対応可能ですか?

-

最大ワークサイズ:W2,200×L3,000×H1000(mm)、耐荷重2,800KGまで対応可能です。

ロボット搭載ショットピーニング装置での加工になります。 - 部品の一部分にショットピーニングを希望しており、その他の部分にはメディアを当てたくないのですが対応可能でしょうか?

-

メディアを当てたくない部分にマスキング処理をした上でショットピーニングを実施させていただきます。

- ショットピーニング後の形状変化、寸法変化はありますか?

-

従来のショットピーニングでは若干の形状変化や寸法変化、面粗度の向上がございますが、新技術“α処理”でしたら形状変化、

寸法変化、面粗度の向上がほとんど無く処理可能です。 - 加工対象は金属材料だけでしょうか?

-

新技術“α処理”でしたらセラミックス、樹脂などの金属以外の材料やめっき、

コーティング後の表面に対しても機能性を持たせた表面形状を形成することが可能です。

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。