接着・塗装・溶射前処理

用途・技術

簡単かつ短時間での素地調整が可能

接着・塗装・溶射前処理とは、機械的又は化学的処理によって材料表面に付着した錆や汚れなどの清浄化及び塗料や接着剤との密着性向上を目的とした処理になります。

工法としてはディスクサンダーなどの動力工具や各種化学処理など様々な工法があるが、その中でもエアーブラストによる前処理は、他の工法と比べて①誰でも簡単かつ短時間でSa2 ½~Sa3の高い除錆度の素地調整が可能、②薬液処理と異なり作業者に対して過度な危険を与えない、③加工対象の大小や金属、樹脂、セラミックスなどの材料を問わない、④量産時の自動化も容易などの工法的優位点があります。このエアーブラストによる前処理は、塗装や接着に限らず、めっきや溶射、ロウ付け、各種コーティングなどの前処理として業界を問わず、幅広く利用されております。

point エアーブラストによる接着・塗装・溶射前処理の特徴

エアーブラストによる接着・塗装・溶射前処理とは、アルミナやスチールグリットなどの硬度が高く切削力のある研磨材を圧縮エアの力で高速で噴射する乾式噴射加工です。

噴射により被加工物に衝突した無数の研磨材は、その切削力で表面の錆びや汚れなどを削り取るのと同時に、方向性のない均一で微細な複雑形状の凹凸を作り出します。このクリーンで表面積が増加した表面が、密着性向上、塗装ムラの防止、内部腐食の抑制に効果を発揮致します。

高い除錆度の実現

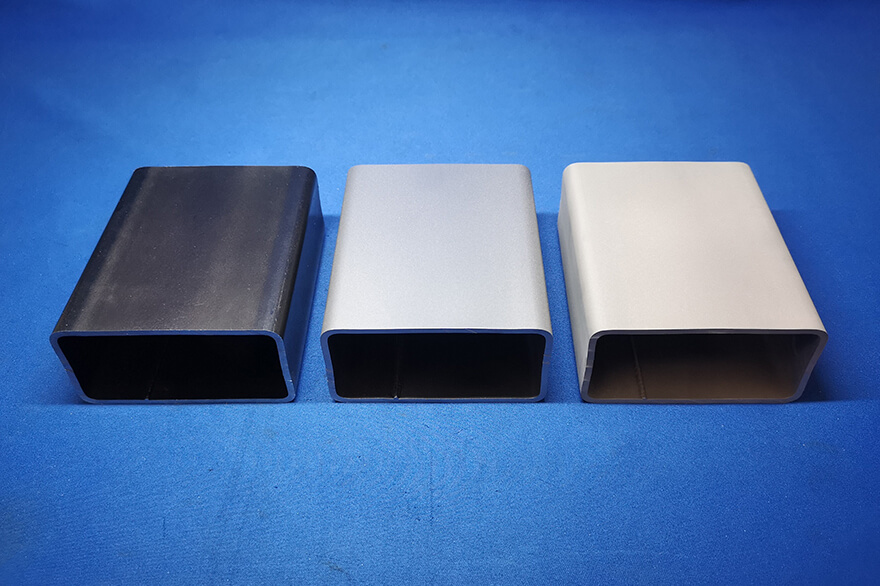

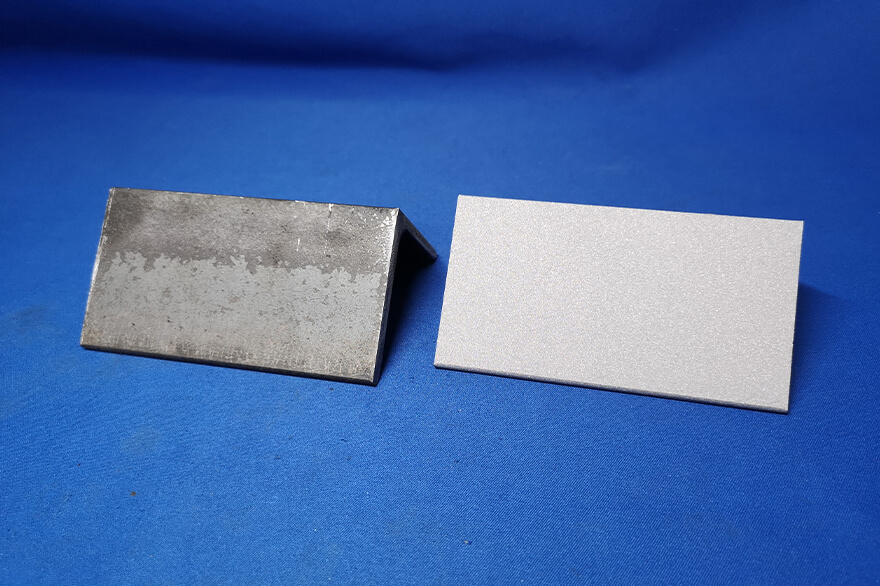

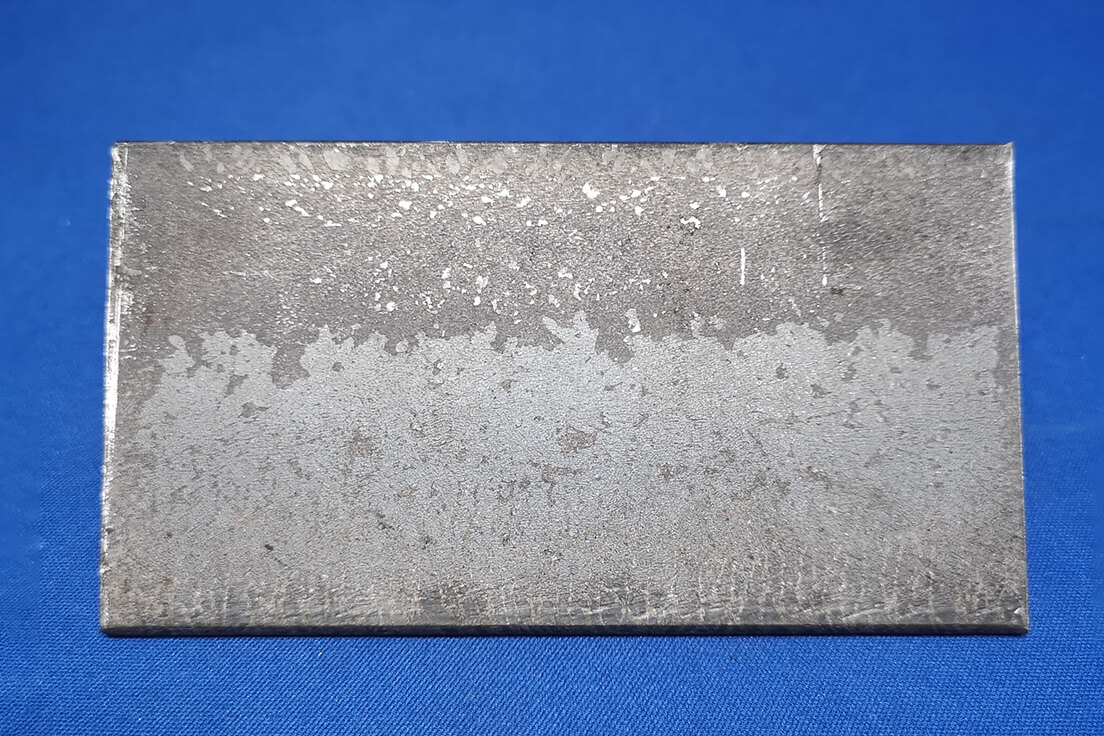

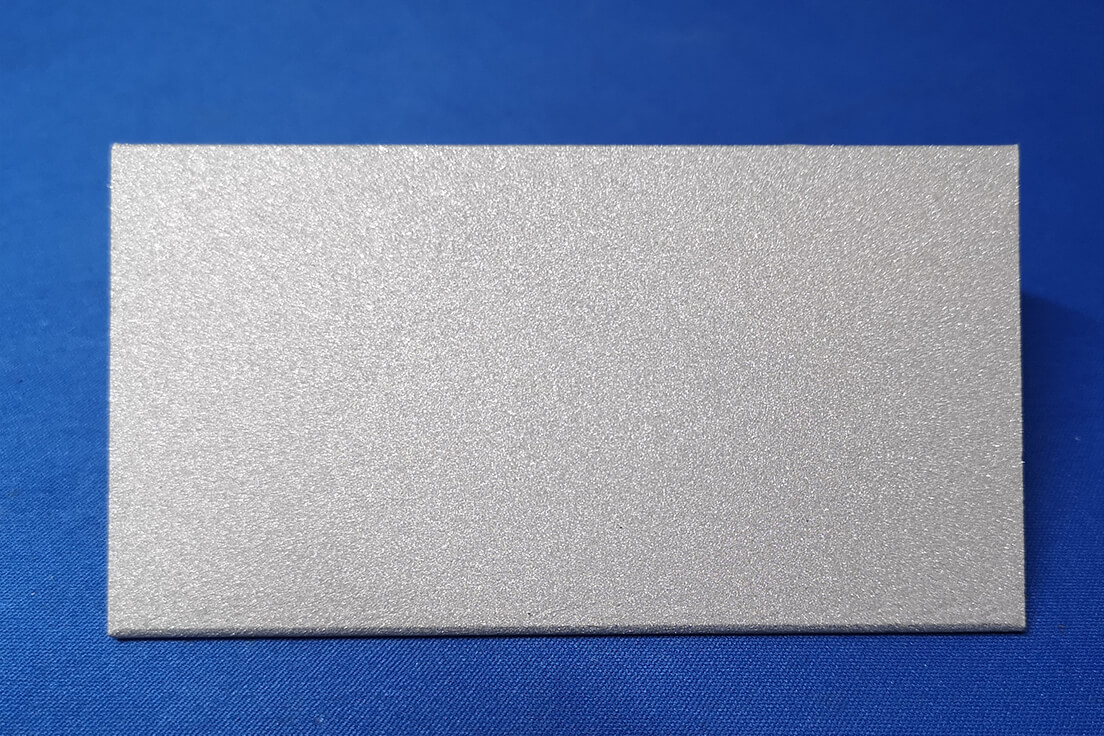

下記はエアーブラストによってミルスケールや汚れなどが除去された加工面になります。エアーブラストであれば加工対象の大小を問わず、各種除錆度規格の最上位の基準を容易に満たすことが可能です。

各種除錆度規格

| 鋼材表面の状態 | JIS・ISO・SIS | SSPC | ケレン (一般呼称) |

除錆率 | |

| 拡大鏡なしで、表面には、目に見えるミルスケール、さび、塗膜、異物、油、グリース及び泥土がなく、均一な金属色を呈している。 | Sa3 | SP-5 | WHITE METAL BLAST CLEANING |

1種ケレン (ブラスト法) |

99.9%以上 |

| 拡大鏡なしで、表面には、目に見えるミルスケール、さび、塗膜、異物、油、グリース及び泥土がない。残存するすべての汚れは、そのこん跡がはん(斑)点又はすじ状のわずかな染みだけとなって認められる程度である。 | Sa2½ | SP-10 | NEAR-WHITE BLAST CLEANING |

95%以上 | |

| 拡大鏡なしで、表面には、ほとんどのミルスケール、さび、塗膜、異物、目に見える油、グリース及び泥土がない。残存する汚れのすべては、固着(2)している。 | Sa2 | SP-6 | COMMERCIAL BLAST CLEANING |

- | 67%以上 |

| 拡大鏡なしで、表面には、弱く付着(1)したミルスケール、さび、塗膜、異物、目に見える油、グリース及び泥土がない。 | Sa1 | SP-7 | BRUSH-OFF BLAST CLEANING |

- | - |

※注記

- (1)刃の付いていないパテナイフで、はく離させることができる程度の付着。

- (2)刃の付いていないパテナイフでは、はく離させることができない程度の付着。

※規格

- 日本産業規格: JIS Z0313

- INTERNATIONAL STANDARAD: ISO8501-1

- SVENSK STANDARAD: SIS 05 5900-1967

- Steel Structures Painting Council:Surface Preparation Specification (SSPC)

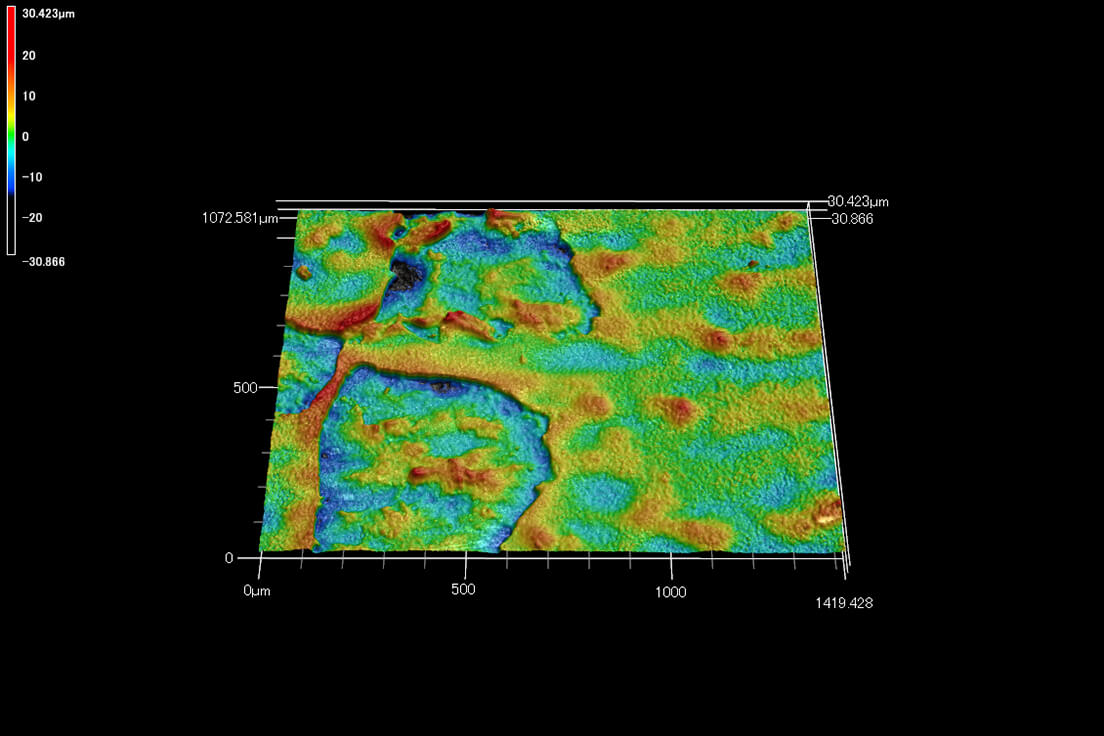

アンカー効果と接着面積の増加

アンカー効果とは、材料表面の微細な複雑形状の凹凸や隙間を埋める様に塗料や接着剤が染み渡り、その後固化することで密着性が向上する効果のことです。染み渡った塗料や接着剤などが引っ掛かりとして働く様子を船の錨(アンカー)に例えてアンカー効果もしくは投錨効果と呼ばれております。エアーブラスト後の加工面は未加工と比較し、接着面積が飛躍的に増大され、更に方向性のない複雑形状の微細凹凸が全方向からのアンカーとして働くことで密着性向上を実現しております。

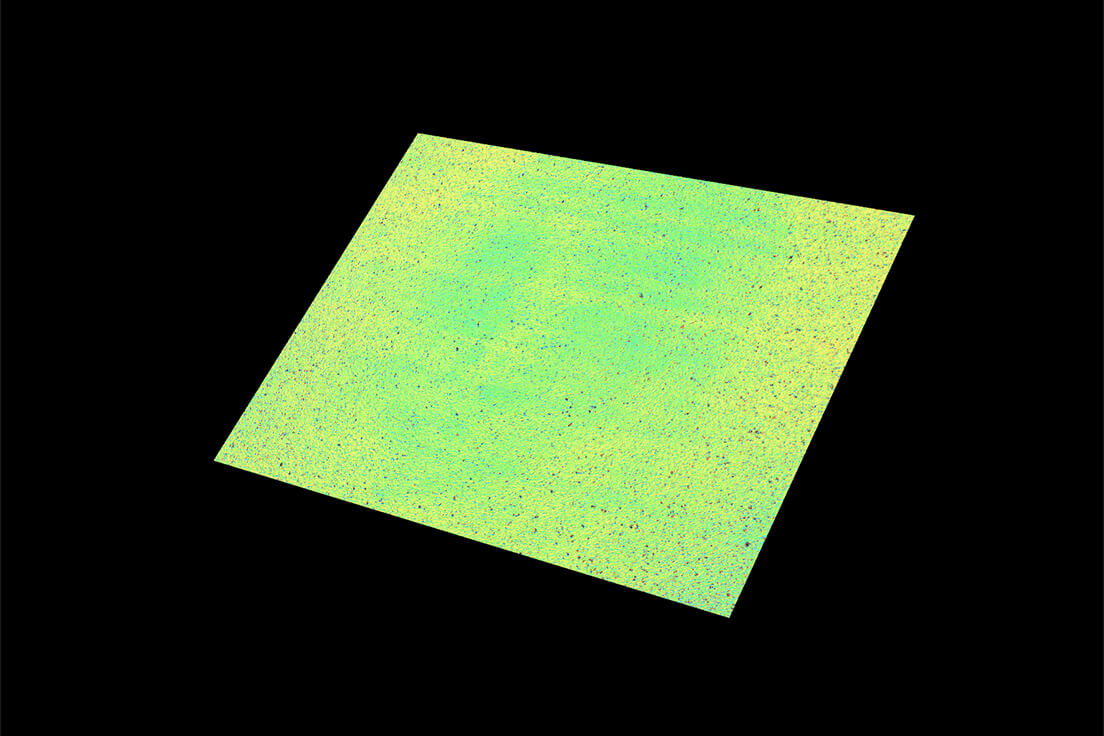

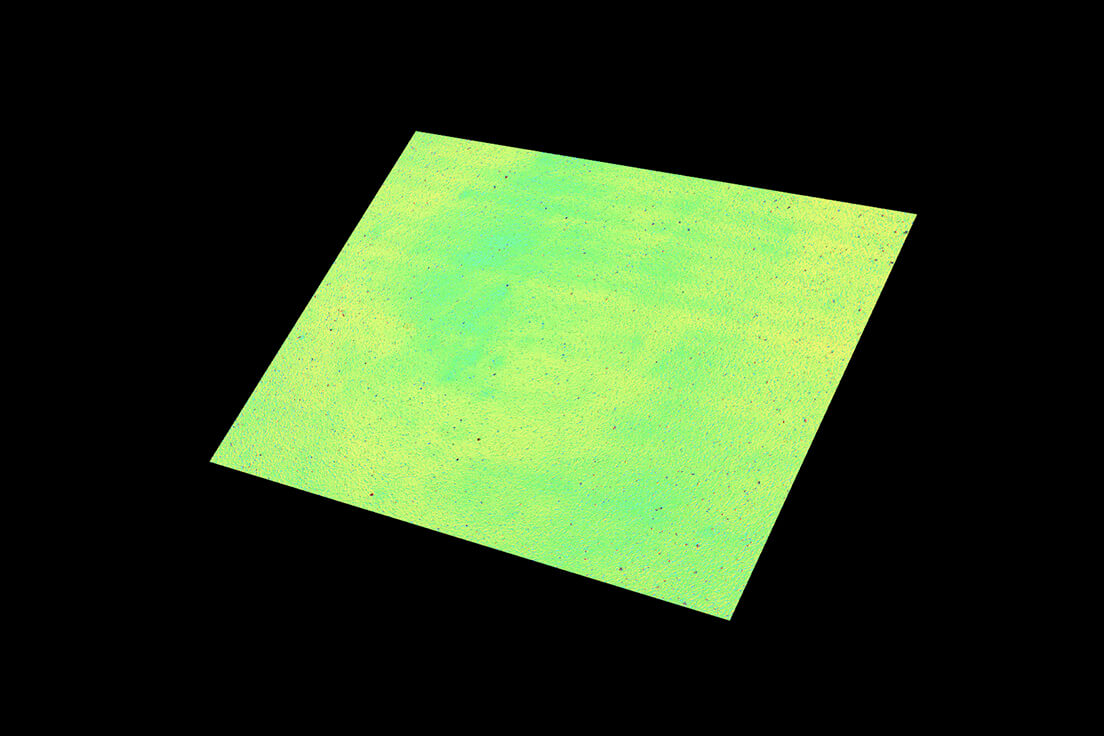

レーザー顕微鏡による3D画像

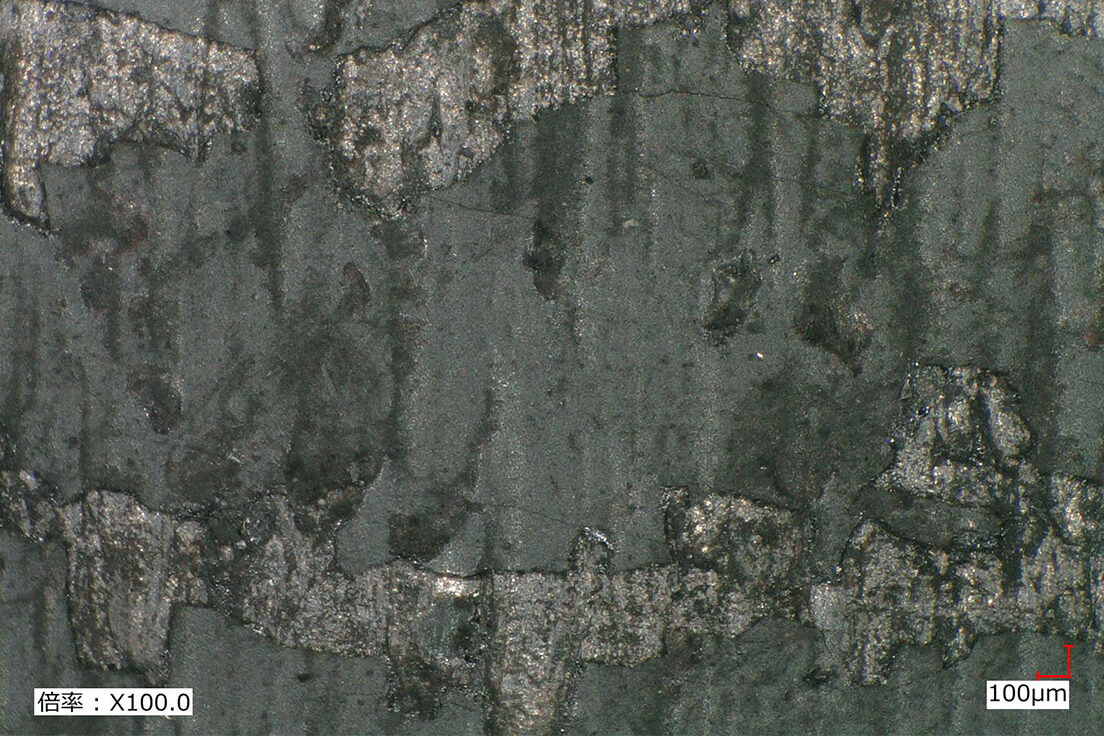

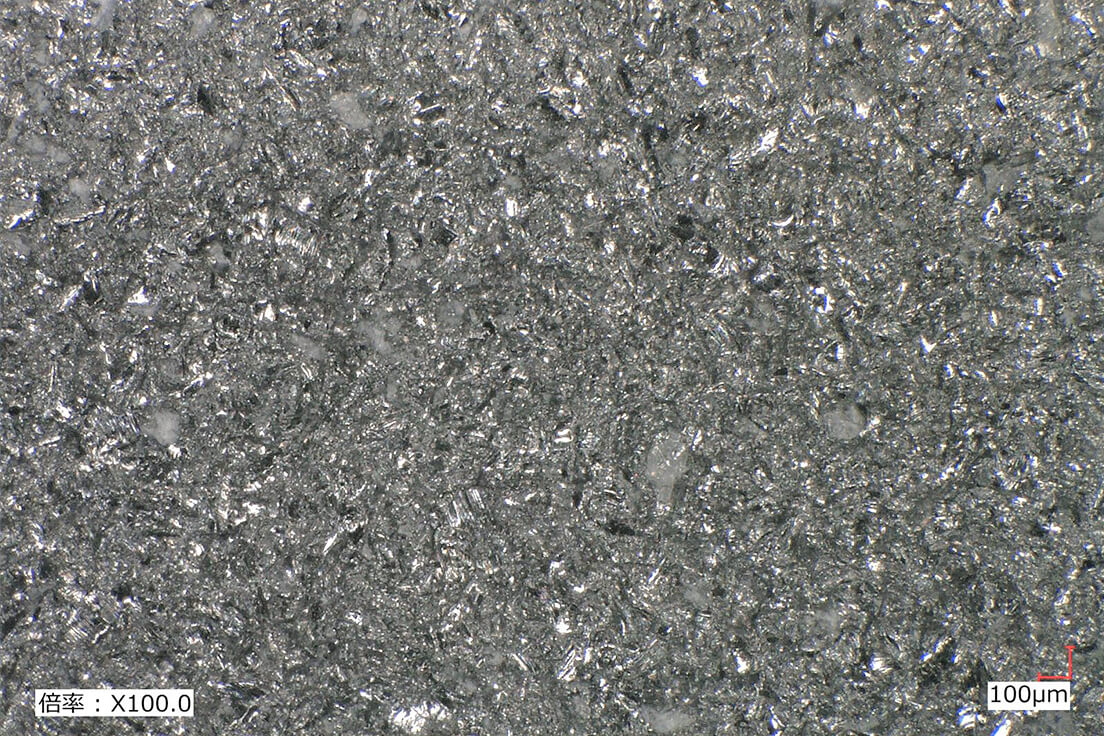

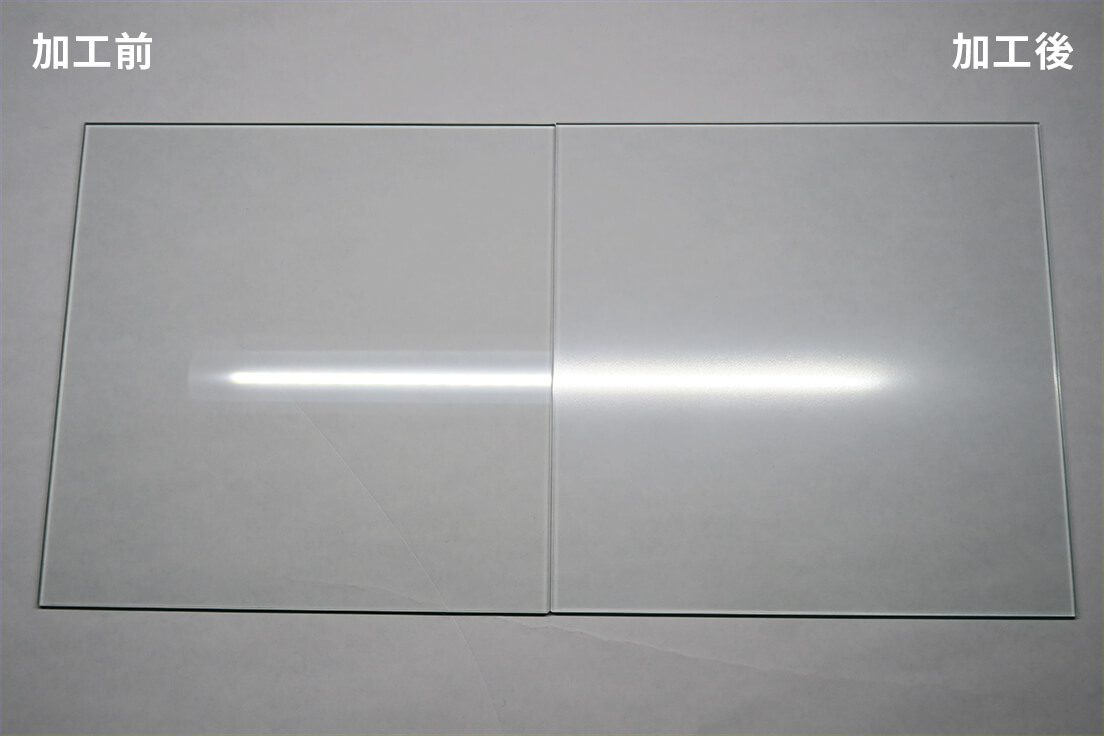

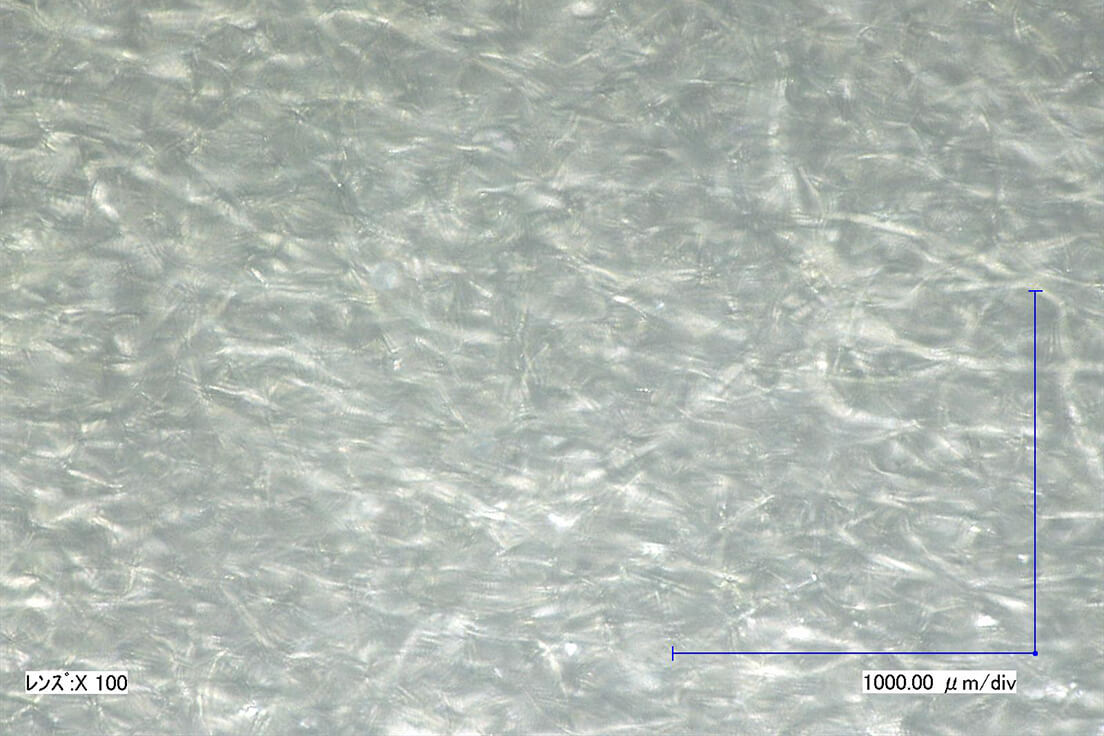

マイクロスコープによる観察 (×100)

濡れ性の向上

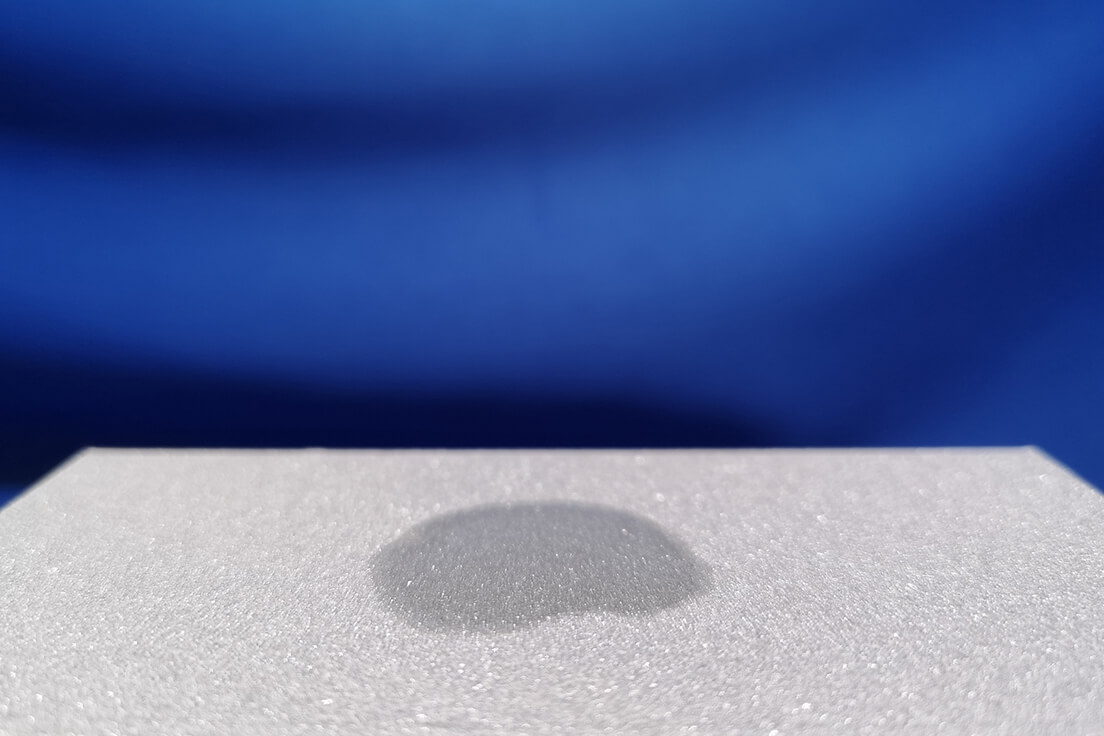

下記は未加工面及びエアーブラストでの加工面に1ccの水を垂らしたものです。未加工面では水をはじいてしまっておりますが、エアーブラスト加工面は表面に濡れ広がって良く馴染んでいるのがわかります。濡れ性が高く、良く馴染んだ状態となると塗料や接着剤と被処理材料の分子の距離が極めて近くなり、「分子間力」や「ファンデルワールス力」と呼ばれるお互いの分子が引き合う力が生じます。エアーブラスト加工面による密着性向上は、上記でご説明させていただきましたアンカー効果及び表面積増加による機械的結合効果に加え、分子間力による物理的結合効果が組み合わさった作用となります。

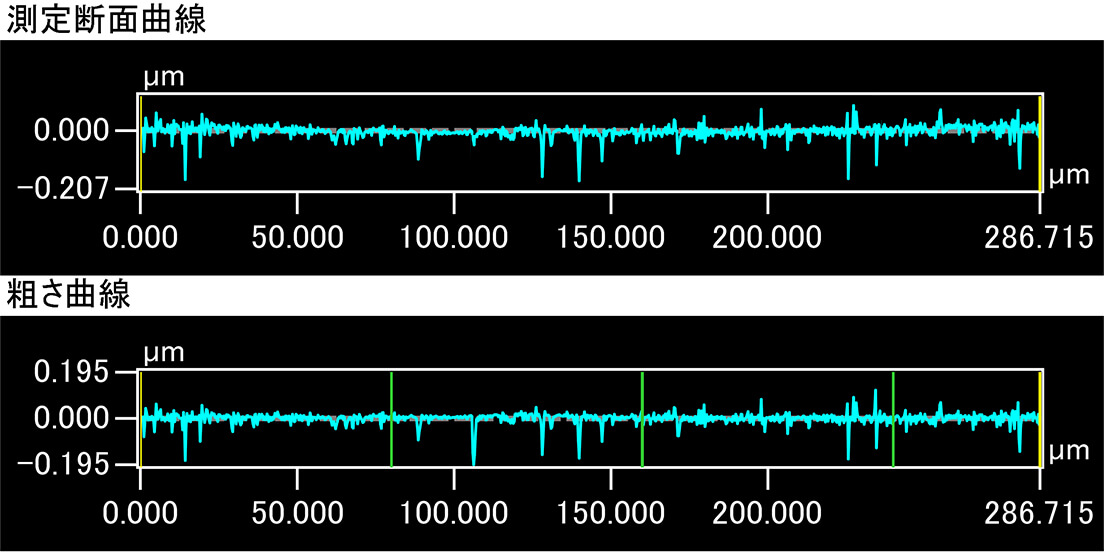

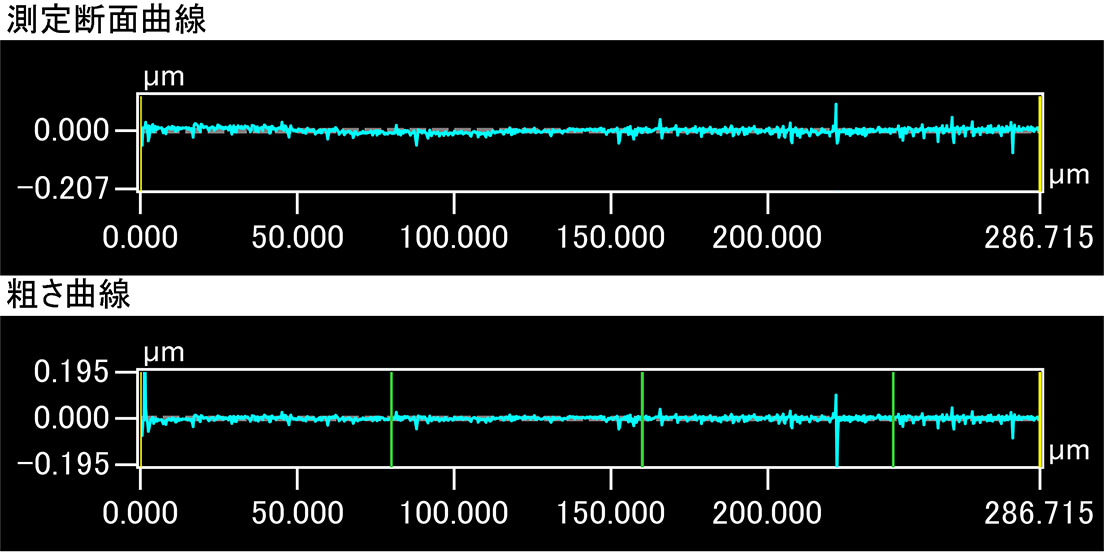

ナノレベル微細粗面化

下記はシリコンウエハーに対してナノ・ブラスターによって超微細粗面化した表面になります。1μm以下の単位の表面粗さコントロールを実現したエアーブラスト技術は、薄膜コーティングの密着性向上や不純物の除去、透明性と粗面化の両立などの様々な用途に広がっております。

| Ra | Rz |

| 0.012 | 0.239 |

単位:μm

| Ra | Rz |

| 0.007 | 0.131 |

単位:μm

case 加工事例

塗装前処理

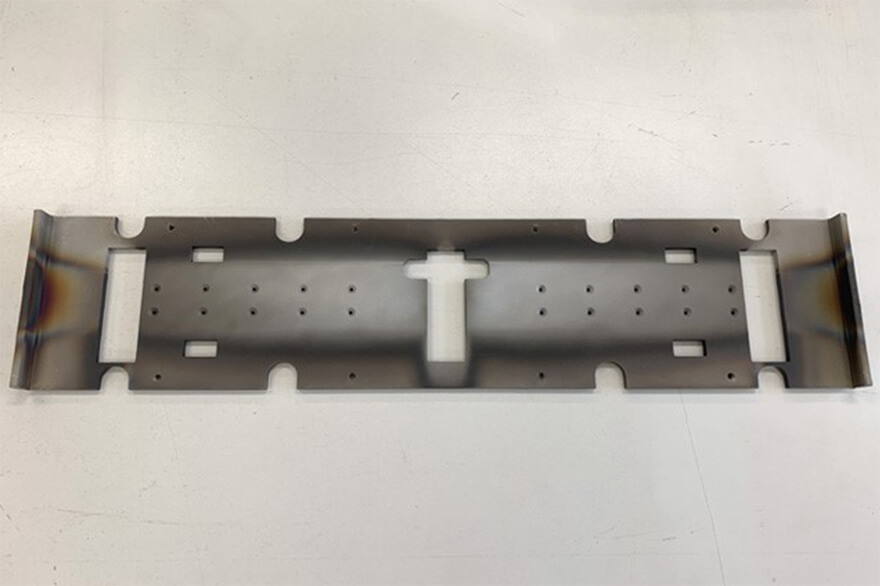

画像はSS材の大型部品への塗装前処理です。材料表面に付着した錆びや汚れの清浄化と同時に均一に粗面化された塗装密着性の良い表面に仕上げております。

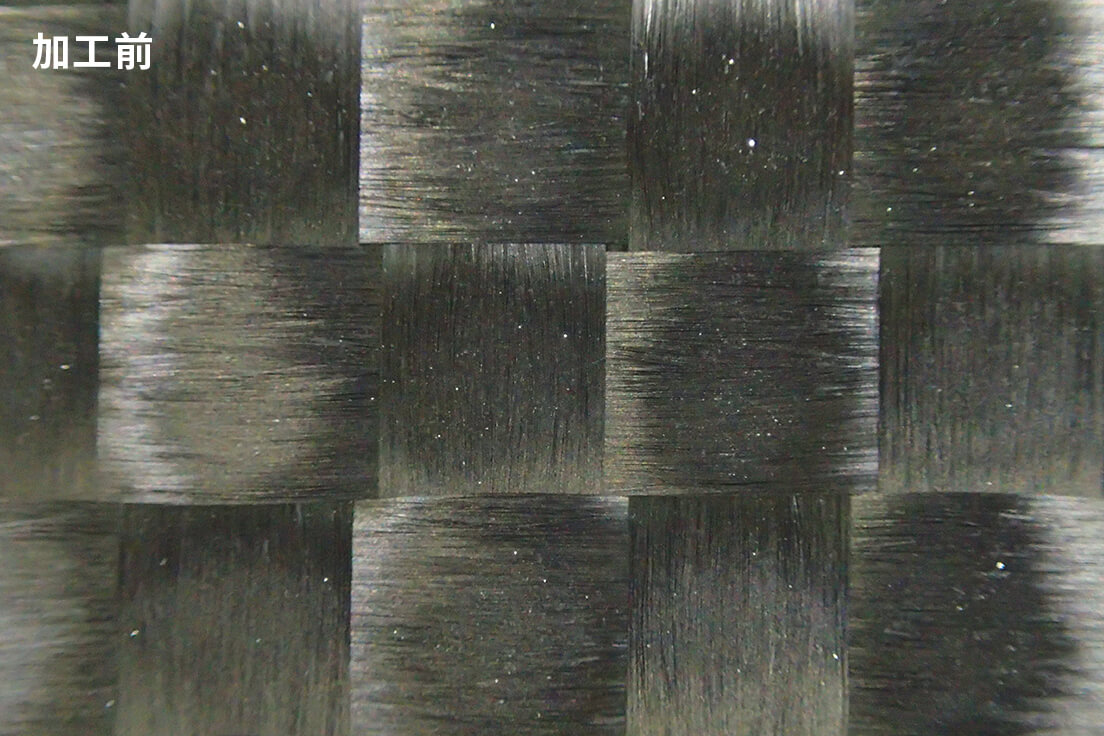

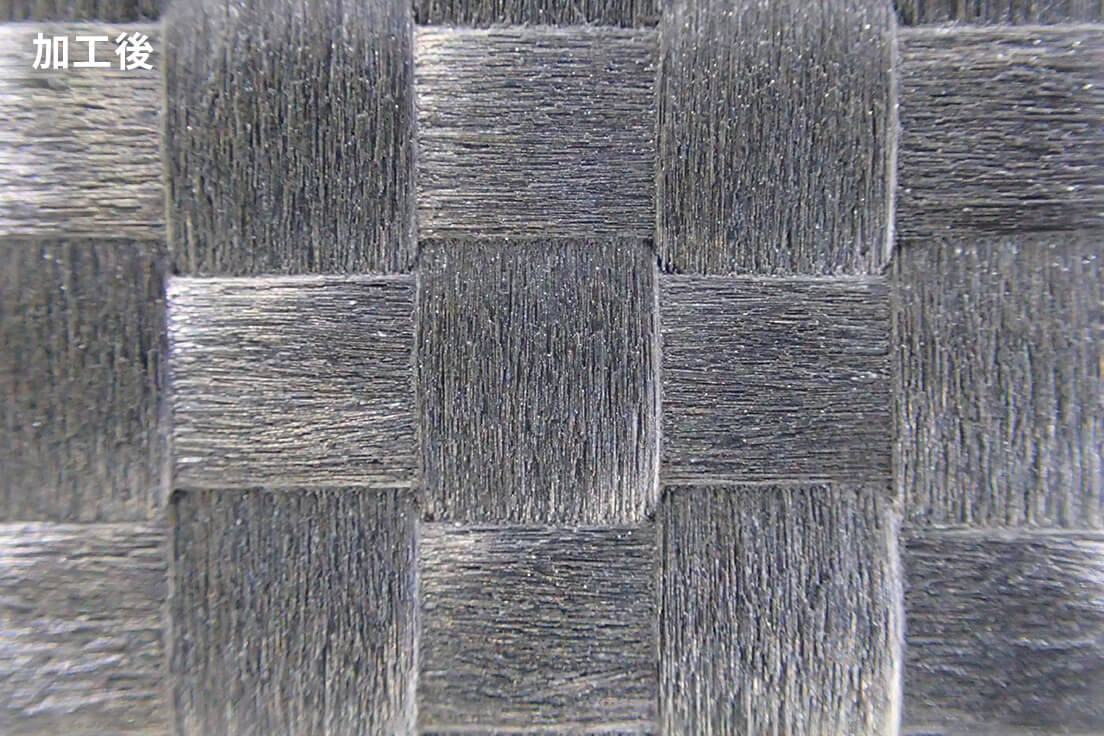

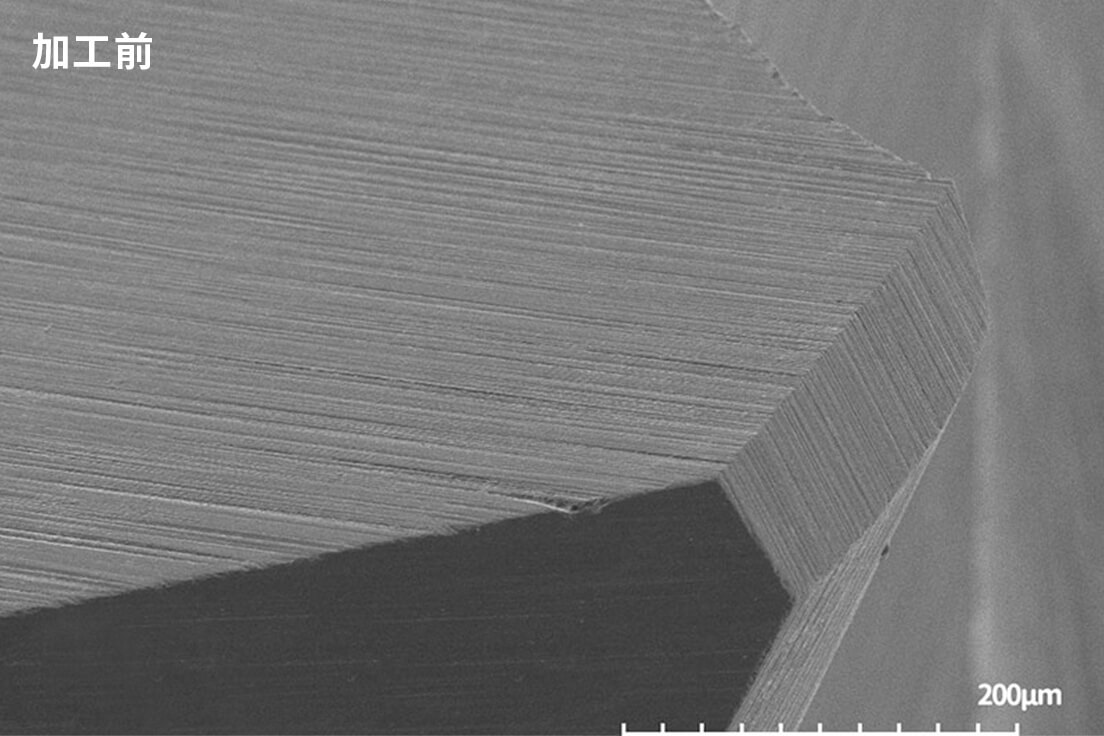

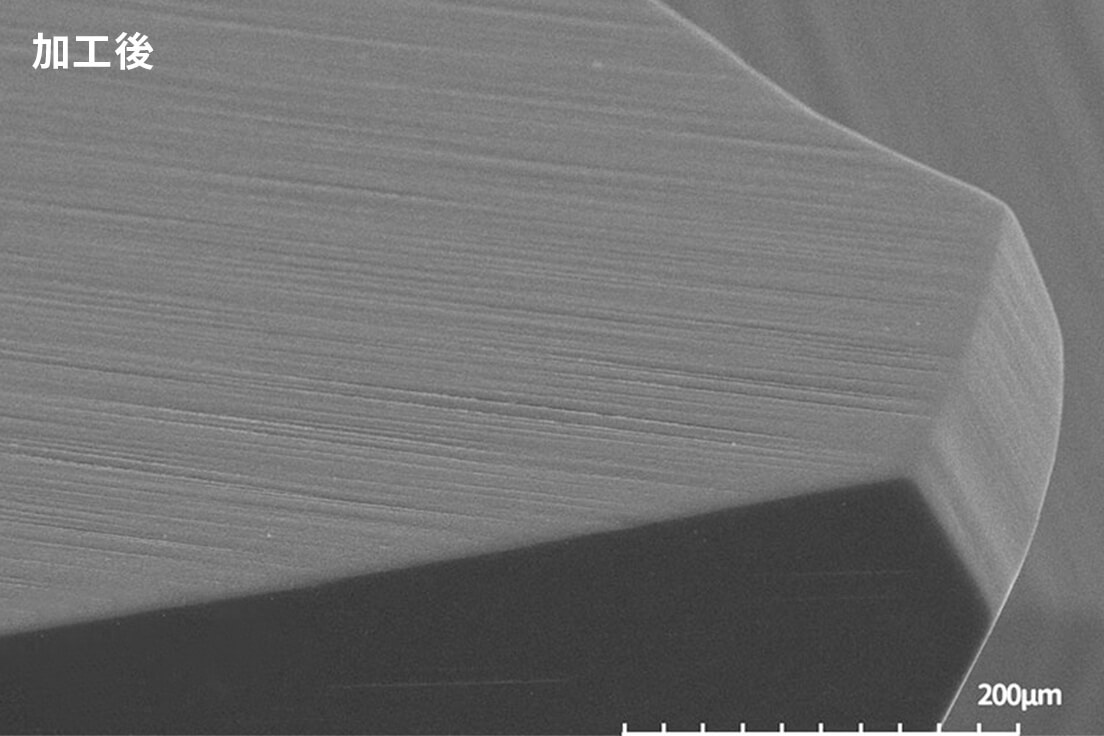

CFRPの塗装前処理

加工前の画像は成形後そのままの状態であり、CFRPの表面に樹脂層(トップコート)が残っています。エアーブラスト加工後の画像は、コーティングされている樹脂層が除去され、炭素繊維が確認出来ます。当社のエアーブラスト技術ならば炭素繊維に傷つけることなく、樹脂層のみを除去することが出来ます。

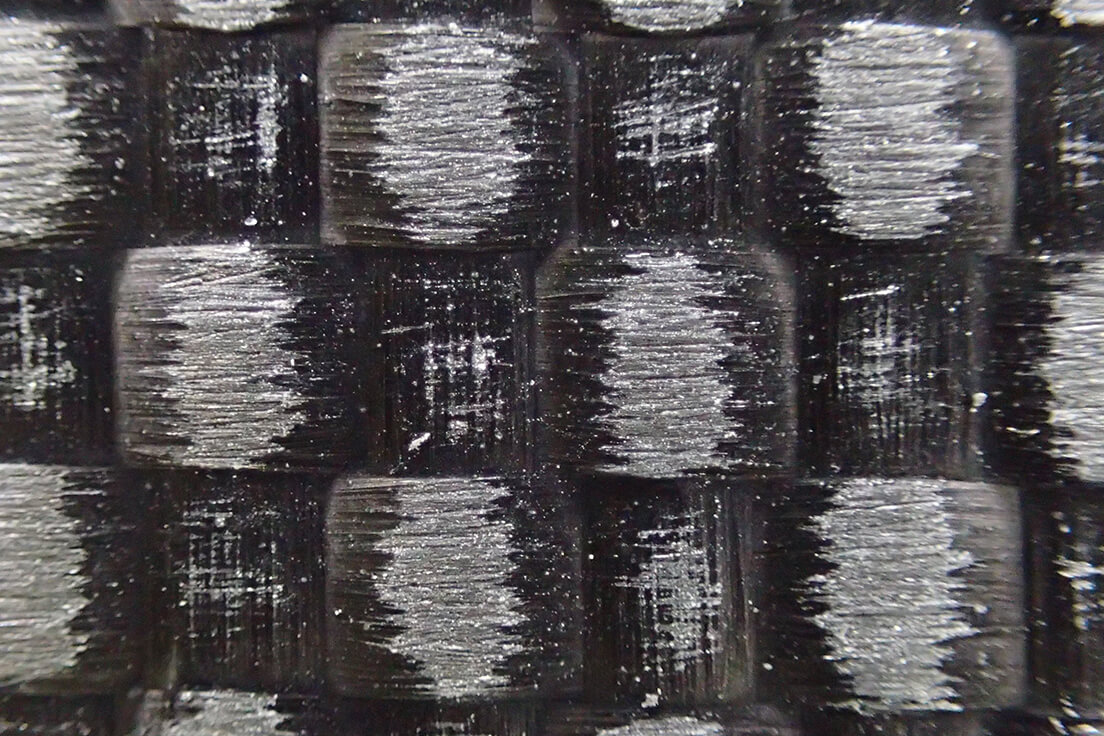

CFRPのサンドペーパーでの加工事例

上記ではエアーブラストによるCFRPの塗装前処理をご紹介させていただきましたが、こちらの画像はサンドペーパーでの加工事例です。

CFRPは強度や美観を目的として多くの場合に平織や綾織など縦糸と横糸が編み込まれて作られておりますが、サンドペーパーで処理した場合はどうしても凸部ばかりが擦れてしまい、均一には仕上がりにくくなってしまいます。

エアーブラストは、微細な凹凸のある加工対象でも均一に処理できるという工法的優位点があります。

接着前処理

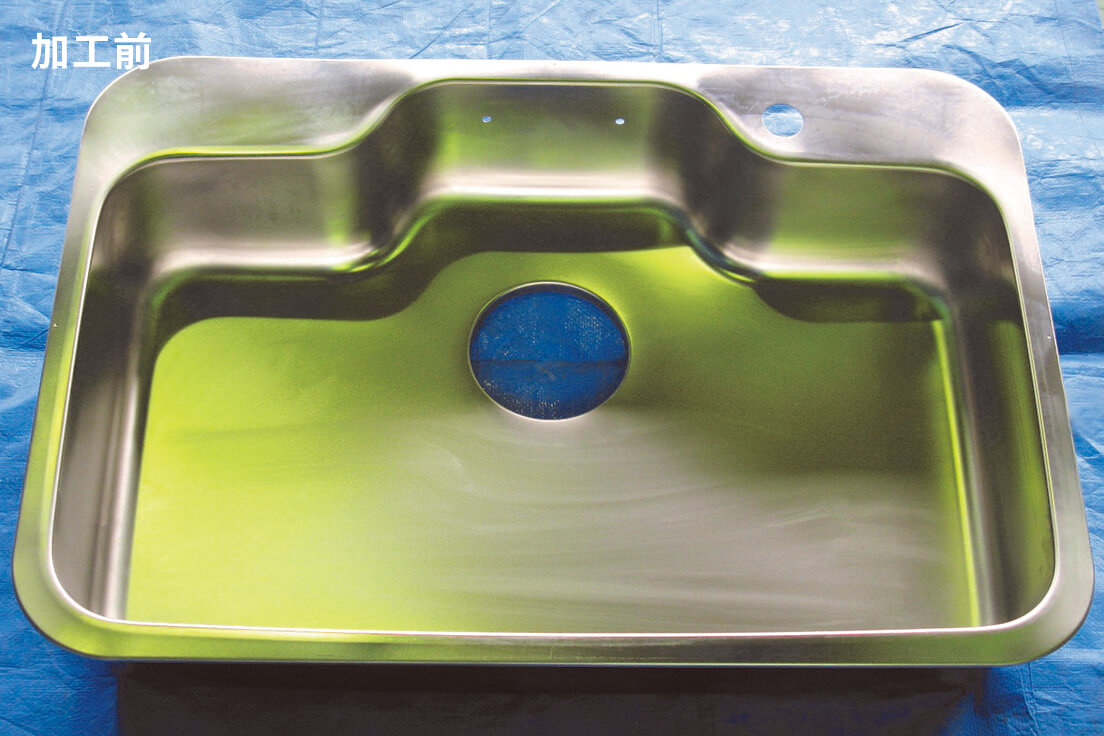

フッ素樹脂コーティング前処理

上記画像は調理器具に対してフッ素樹脂コーティング前処理としての粗面化を行っております。

コーティング不良品の再生

上記画像は調理器具のフッ素樹脂コーティング不良品に対してエアーブラストでコーティング剥離、再コーティング前処理としての粗面化を同時に行っております。

めっき前処理

画像は、大型ロールへのめっき前処理です。エアーブラストで粗面化を行うことで、めっき後の面をムラなく仕上げることが可能です。製鉄・製紙・フィルム関連のロールに対応しており、大型ロールへの受託加工も行っております。ご希望の粗さ指定に対応可能ですので、お気軽にお問い合わせください。

ホーロー前処理

コーティング前処理(面改善)

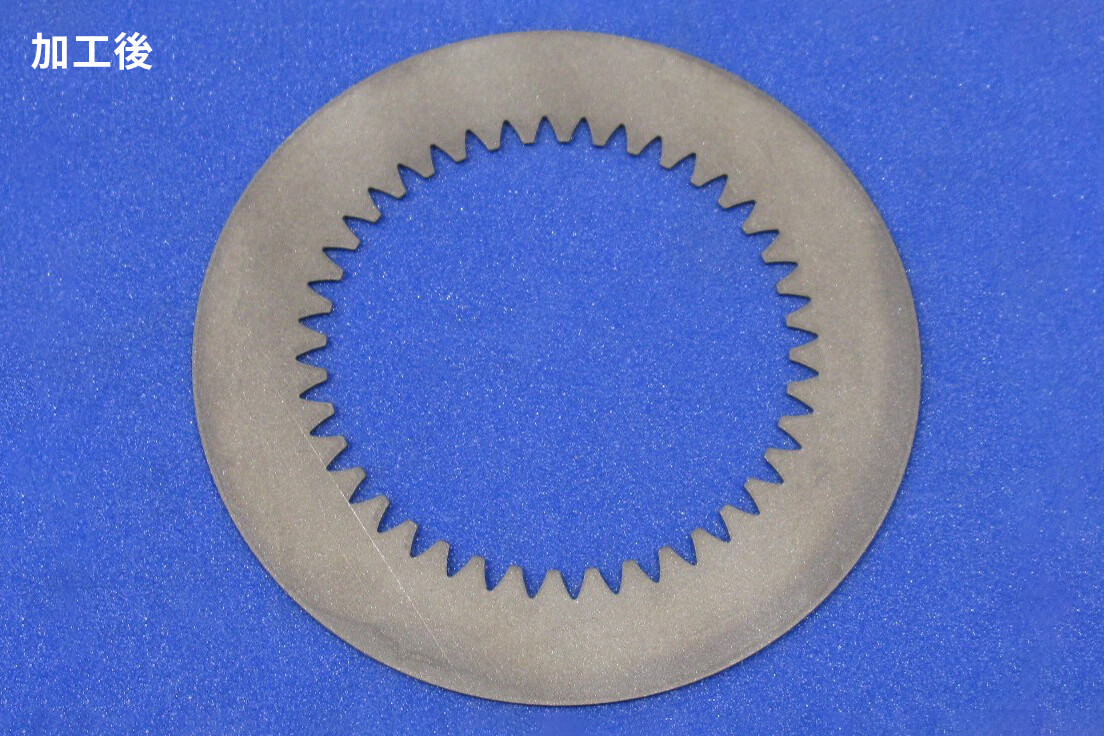

画像は超硬ドリルへのコーティング前処理です。こちらは今までご紹介させていただきました事例とは逆に加工対象を磨いて面改善することで適正な表面粗さを実現し、膜ノリ改善や膜厚の均一化を図っております。

エッチング前処理

画像は光の反射を抑えた加工を施したアンチグレアガラスです。エッチング前にエアーブラストで予め表面を均一に粗面化することで、エッチング加工が安定し、歩留まりが改善致します。

この用途・技術ページを見た人はこちらも見ています

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。