静宏産業株式会社様は、OA機器部品、車載部品や食品・医療関連製品を中心に約600種類もの多岐にわたるプラスチック成形を手掛け、月産450万~500万個の生産力を持つ企業です。中でも、大手印刷機器メーカー向けのインクカートリッジやインクキャップの成形を主力事業とし、さらには使用済みインクカートリッジの回収・再生を行うリサイクル事業も展開することで、環境経営にも積極的に取り組んでいます。

- 社名

- 静宏産業株式会社

- 本社

- 静岡県沼津市足高129番地の1

- WEBページ

- https://shizukoh.com/

- 事業概要

-

- 樹脂成形

- 光学機器部品

- 使用用途

-

- バリ取り

同社の強みは多様なニーズに応える高水準な品質と技術、そしてそれを支える整備された生産体制にあります。150度以上の耐熱性を持ち、機械的強度が非常に高いスーパーエンプラなどの高性能樹脂も、同社の技術力があれば精度よく成形することが可能です。また、生産工程の自動化やクリーンルームの整備を推進するなど、品質基準が厳しい透明成形品等にも対応できる万全の環境整備が行われています。高品質な製品を効率良く安定生産できる同社は、国内外の大手メーカーからも厚い信頼を獲得しています。

今回取材にご協力いただいた

担当者様

-

事業統括部 次長 営業技術課

高木様

-

テクニカルセンター 製造課 課長

土屋様

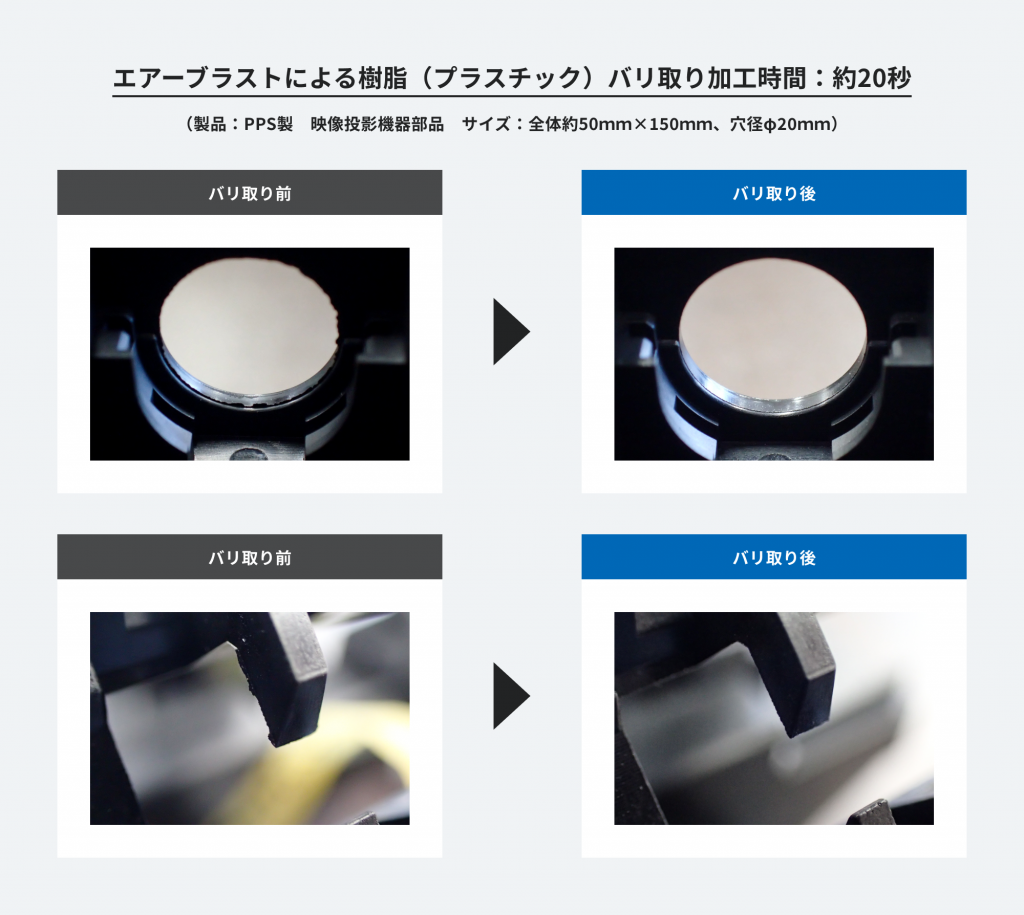

自動エアーブラストで高精度PPS成形品のバリ取りを効率化

同社が手掛ける成形品の中でも、映像投影機器の筐体部分を担う部品は非常に高い精度で製造されており、寸法精度は±0.005mm(±5μm)以下に設定されています。この部品には、剛性が高く過酷な環境下でも使用可能なPPS樹脂が用いられていますが、高温での成形が必要なため流動性が高く制御が難しいことに加え、ガラス繊維の含有による金型の摩耗や、ガスの発生による金型の腐食が影響し、成形時に「バリ」と呼ばれる不要な突起が発生しています。特に、十数枚の拡散レンズが装着される基幹部分にバリが残ると、投影される映像にバリが映り込んでしまう恐れがあります。また、バリが脱落することで異物混入となる恐れもあるため、部品全体にわたって確実な処理が要求されています。しかし、精度を保ちながら顧客から要求される生産数を達成するためには、バリ取り作業の効率化が課題となっていました。

この課題を解決するため、同社は自動ブラスト装置「間欠回転テーブル型 ニューマ・ブラスター GT」を導入しました。ニューマ・ブラスターは、樹脂(ナイロン)製の研磨材(メディア)を圧縮エアで噴射し、物理的に衝突させることでバリを迅速かつ確実に除去します。特に、手作業では困難な複雑形状部や内径部のバリに高い効果を発揮します。自動化によって作業時間を大幅に短縮できるほか、人為的ミスによるバリの取り忘れを防ぎ、安定品質を実現します。さらに、専用設計のニューマ・ブラスターには静電気対策が施されており、研磨メディアの製品への付着を抑える工夫がなされています。また、同社ではブラストの次工程として超音波バリ取り洗浄機を用いた仕上げ処理を組み合わせることで、部品表面の清浄性を高めつつ、より確実なバリ取りを実現しています。

ニューマ・ブラスターの導入で

量産品の安定生産・バリ残りゼロを実現!

同社は映像投影機器部品のバリ取りにニューマ・ブラスターを導入することで、顧客の要望である月産2万個の安定生産を実現し、さらにバリ残りによるクレームもゼロにするという重要な成果を達成しました。

生産性の向上について、事業統括部の高木次長は次のように語ります。「手動タイプのブラスト装置も選択肢として検討しましたが、扉の開閉や手袋操作が生産効率を著しく制限するため、目標タクトタイムを達成するには自動化以外の選択肢はありませんでした」。

手作業によるバリ取りでは成形品の生産数に対応しきれない問題がありましたが、自動化されたブラスト装置の導入により、成形品1つあたりのバリ取りを15~20秒で完了する体制が構築され、顧客からの生産数や納期の要望にも対応できるようになりました。

さらに、品質面でも大きな効果が見られます。バリ残りによる顧客クレームはゼロ件を継続しており、製品品質の安定化により顧客からの信頼は一層深まっています。同社が掲げるSDGsへの貢献度合いの指標と目標の一部である、「顧客への不良流出を毎年度20件以下に抑える」という目標にもニューマ・ブラスターが大きく貢献しています。

次世代技術に欠かせないものづくり現場の

生産体制をサポート

同社では今後の生産数増加に伴い、ブラスト装置の稼働時間がさらに増加することが見込まれています。製造課の土屋課長は「現在、ブラスト装置は1日10時間稼働していますが、今後さらに稼働時間を増やす必要があると考えています」と述べ、生産体制強化への意欲を示しています。

私たち不二製作所では、現場から寄せられる細かな要望や課題に耳を傾け、一つひとつ最適な解決策を模索していきます。たとえば、同社のようにクリーンルーム環境の維持に対応するような「ドライアイスブラストによるバリ取り」などお客様の選択肢を広げるブラスト技術開発にも力を入れています。

これからも同社のパートナーとして、課題解決に役立つ多様なソリューションを提案できる体制を維持していきます。

※掲載情報は取材当時(2025年3月)のものです。

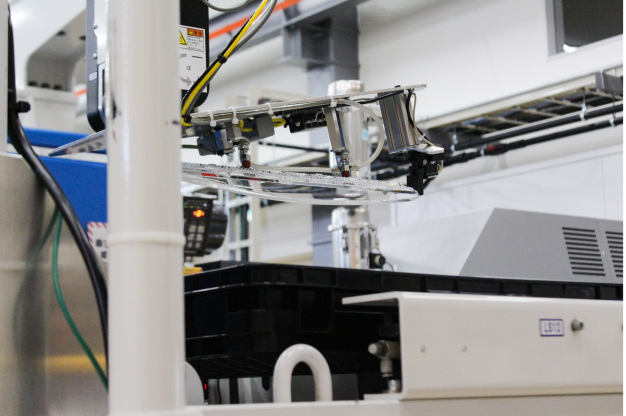

ニューマ・ブラスターGT×ロボットで実現するブラスト工程の完全自動化

近年、ものづくりの現場では、深刻化する人手不足への対応として生産ラインの自動化が重要な課題となっています。この課題に対する解決策の一つとして、不二製作所では「ニューマ・ブラスターGT」と「ロボット」を組み合わせた完全自動化ブラストシステムをご提案しています。このシステムにより、人手を介さずにバリ取りや表面処理を効率的かつ正確に行うことが可能です。

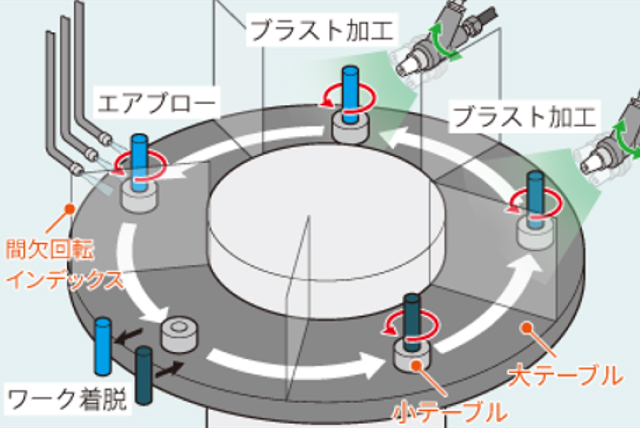

ニューマ・ブラスターGTは、大テーブルが間欠回転することで製品を加工室内に搬送し、その上を小テーブルが回転することで自動ブラスト加工を行います。製品着脱箇所は装置正面の1か所に集約されているため、ロボットやローダー・アンローダー機能との連携により、製品の自動搬入・自動搬出が可能です。この自動化により、作業者の負担軽減だけでなく、生産効率も向上します。

また、ブラストガン(ブラストノズル)をロボットに持たせてブラスト加工を行うことも可能なため、複雑形状の製品に対しても高精度な加工が可能となります。さらに、ロボットのティーチング機能を活用して複数の加工レシピを設定することで、異なる形状やサイズの製品にも柔軟に対応できます。このため、多品種生産の現場においても高いパフォーマンスを発揮し、生産の幅を広げることができます。

不二製作所では、ロボットを活用したエアーブラスト技術において豊富な実績がございます。省人化や作業効率の向上、安定品質の確保等、ものづくりの現場における様々な課題の解決を私たちがサポートいたします。

関連ページ:「ローダー・アンローダー付属装置」