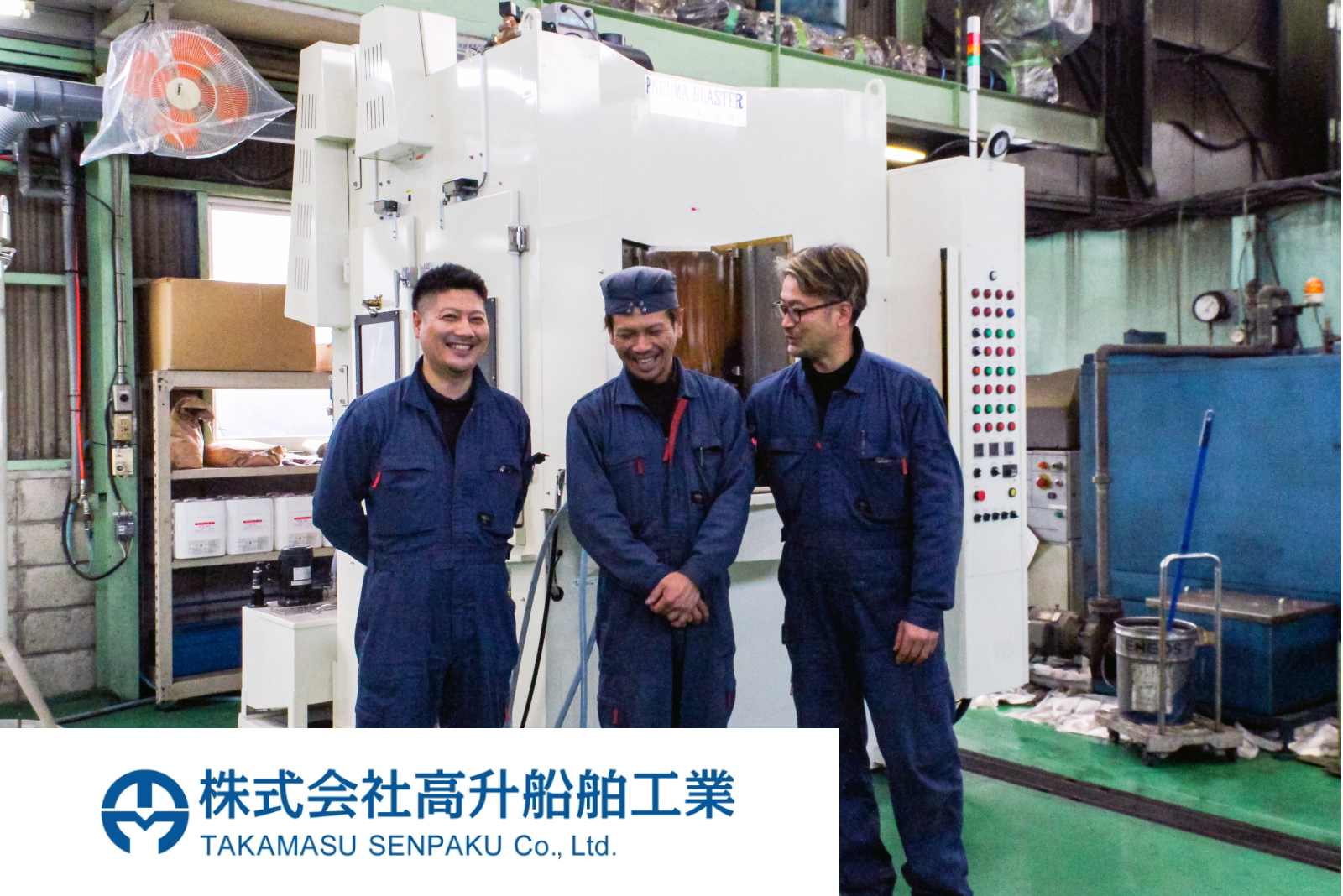

船舶の心臓部とも言えるエンジンの整備・修理を担う株式会社高升船舶工業様は、国土交通省中国運輸局認定の「舶用ディーゼル機関サービスステーション」として、海の安全運航を支える重要な役割を果たしています。

- 社名

- 株式会社高升船舶工業

- 本社

- 広島県尾道市山波町 3050-5

- 事業概要

-

- エンジン整備

- 使用用途

-

- メンテナンス

- 洗浄

同社の強みは長年の経験を生かした対応力と技術力であり、船舶の主動力となるメインエンジンから船内電力を供給する補助発電機まで、メーカーを問わず多様なエンジンの整備に対応しています。さらに、その技術力は船舶にとどまらず、産業機械や施設の非常用発電機のメンテナンスにも活かせるものでした。そこで同社は総合メンテナンス企業への転換を見据え、この分野への積極的な参入を検討していましたが、ある“課題”がその判断の障壁となっていたのです。

今回取材にご協力いただいた

担当者様

-

代表取締役社長

高升純様

-

専務取締役

高升慎様

-

取締役工場長

細谷様

新たな整備領域への挑戦を阻む壁を、洗浄工程の自動化で切り拓く

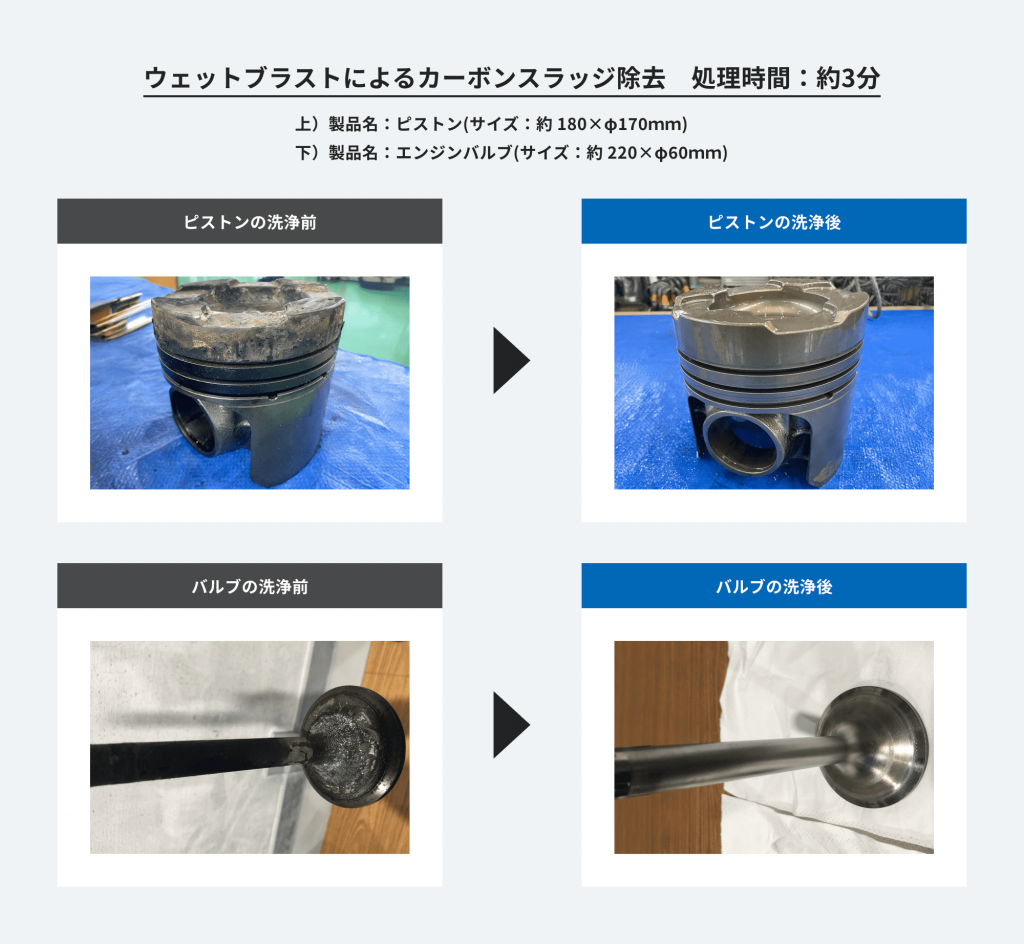

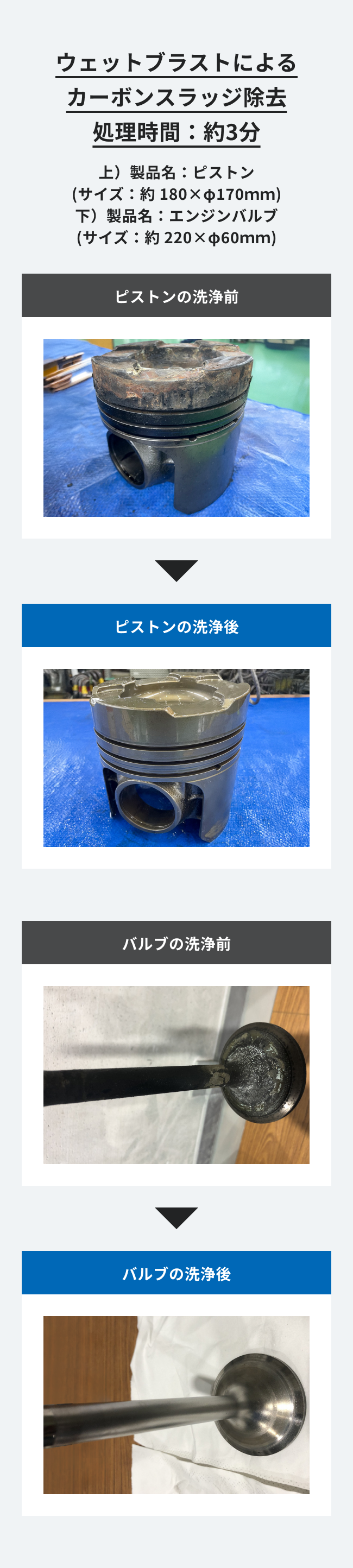

ディーゼルエンジンの整備では、部品の洗浄作業は欠かせません。数百点以上の部品で構成されるエンジンをすべて開放(分解)した後、付着したカーボンスラッジを除去し、部品の損傷や摩耗を確認します。

同社では、手動のウェットブラスト装置とウォータージェットを併用して洗浄作業を行っていました。しかし、参入を見据えている産業機械や発電機用エンジンの修繕においては、船舶用に比べて部品点数が多く洗浄精度の要求も高いため、人手による作業では工数が合わなかったのです。“業務の属人化”を課題ととらえた高升社長の「誰が作業しても同じ品質で、効率よく洗浄できる体制を整えたい」という思いから、自動洗浄装置の導入を検討し始めました。

自動化に向けて複数の工法を比較しました。ウォータージェットは、パワーは十分であるものの洗浄範囲が狭く、自動化には複雑なプログラミングが必要なことが懸念でした。一方、レーザー洗浄は表面の薄い汚れには有効でしたが、厚く固着したカーボンスラッジには十分な効果が得られませんでした。

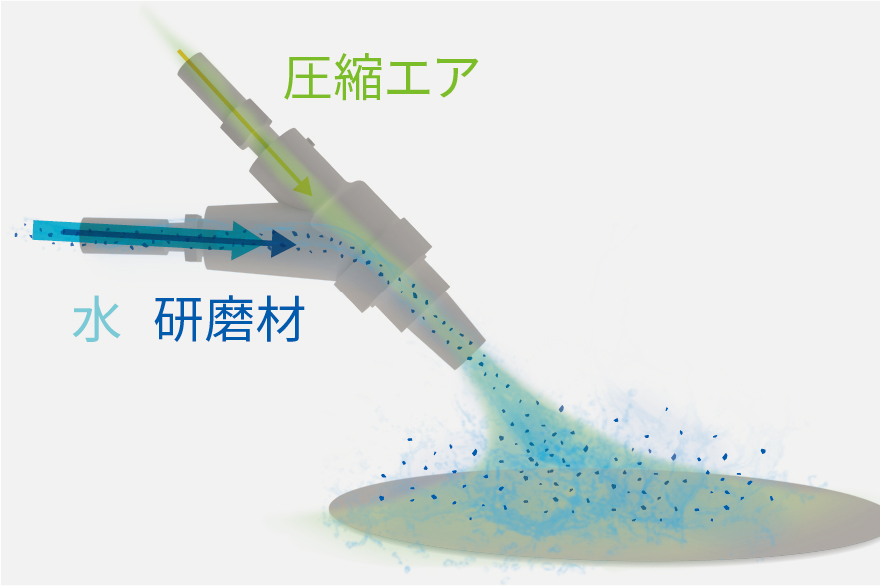

検討を重ねて同社が選んだのは不二製作所の「間欠回転テーブル型ウェットブラスト装置(ニューマ・ブラスター)」です。ウェットブラストは水と研磨材を混合した「スラリー」を圧縮エアの力で噴射し、表面処理を行う技術です。水によって衝撃が抑えられ、使用する研磨材の種類によってソフトな洗浄を行えるため、表面へのダメージを最小限に抑えながらカーボンスラッジのみを除去できます。小テーブルが各ポジションを経由して同時並行で洗浄・ブローが行われる構造のため、従来の手作業と比べて作業負担の軽減や洗浄品質の均一化が期待できます。

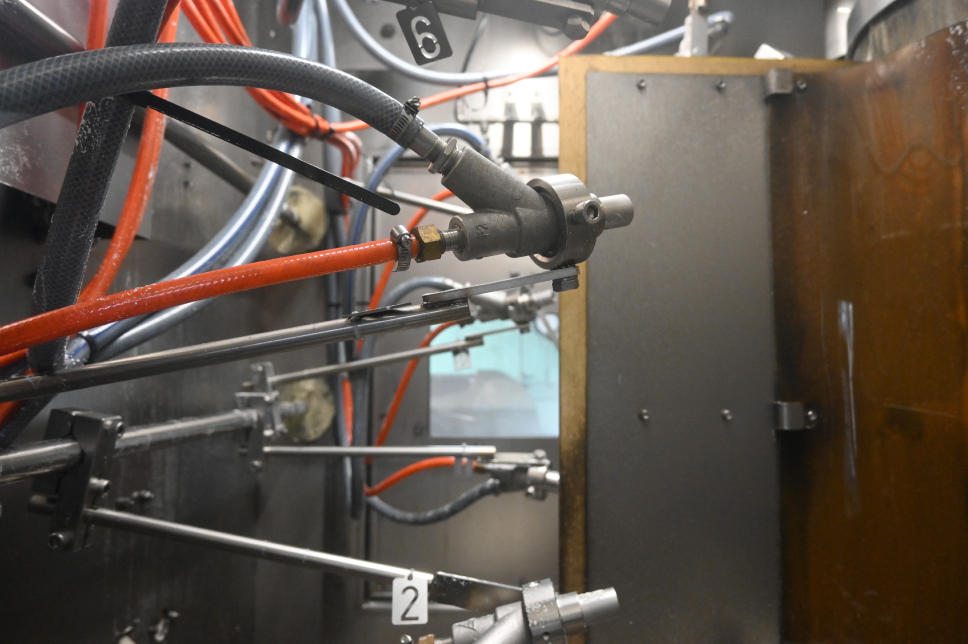

導入の最大の決め手は、営業担当の提案力と装置の設計力でした。同社の扱うエンジン部品の形状、大きさ、重量に合わせて装置の大きさやブラストガンの位置、本数等を細かく設定し、オーダーメイドで設計することで複数種類の部品洗浄の自動化を実現しました。「他社では対応が難しいと断られた要望も、不二製作所さんは柔軟に設計してくださいました」と高升社長は評価しています。

ニューマ・ブラスター

(ガン:8 本/テーブル:6個)

自動ウェットブラストにて

部品洗浄中の動画

テーブル回転によってワークを回しながら4本のブラストガンが振動することで部品全体の洗浄処理を行います。

ガンの配置を工夫することで自動機ながらも汎用性のある装置に設計しました。

自動ウェットブラストによる効率化と、ドライブラストの併用で広がる対応範囲

自動ウェットブラストの導入により、洗浄工程の作業効率が大きく前進しました。

納入時の同社専用仕様では1個あたりの洗浄時間は最大3分で完了します。作業は部品の搬入・搬出だけで特別な操作は不要なため、誰でも安定かつ効率的な洗浄が可能です。現在は、さらなる時間短縮を目指して治具の最適化も進められており、不二製作所の設計担当者もサポートを行っています。高升社長は「知識が豊富で、親身に対応してくれて非常に心強いです」とアフターフォローに関しても高く評価いただいています。

さらに、同社ではウェットブラストの自動機に加えてドライブラストも新たに導入し、使い分けることでボトルネックを解消しました。ウェットブラストは油汚れの多いバルブやピストン等の洗浄で使用することで脱脂(油分除去)不要ですぐに処理できます。一方でドライブラストは、頑固な汚れが付着するタービンに対して高い洗浄力を実現しています。目的に応じて最適な工法を選べるようになり、結果として整備全体の効率化につながっています。

また、ニューマ・ブラスターは密閉性の高い装置のため、作業場の騒音や粉塵が以前と比べて大幅に減少しました。作業者の安全性向上に加え、職場環境の改善にも寄与しています。

変化の時代に現場の未来を支えるブラスト技術

同社の姿勢は、伝統ある技術力をいかに進化させ次世代へ引き継いでいくのか、という普遍的な課題に対する一つの答えを示しているのかもしれません。

ニューマ・ブラスターの導入により洗浄品質の安定化と効率化が進んだことで、より多くの整備・修繕依頼に対応できる体制が整いました。同社はこれまで培ってきた船舶エンジンにおける高度な整備技術を活かし、陸上設備の発電用エンジンやタービンの整備も可能な総合メンテナンス企業へと歩みを進めています。

私たち不二製作所としても、海と陸の両面で高品質なエンジン整備を提供できる企業へと進化し続ける同社の挑戦に寄り添い、設備面から現場の未来を支える存在でありたいと考えています。

ニューマ・ブラスター

※掲載情報は取材当時(2025年12月)のものです。

ウェットブラストとドライブラストの違いと使い分け

ウェットブラストとドライブラストは同じ“ブラスト処理”でも目的によって使い分けることで大きな効果を生み出します。

ウェットブラストは湿式ブラスト、液体ホーニングなどと呼ばれ、水と研磨材を混ぜたスラリーを圧縮エアで噴射して製品を加工する表面処理技術です。必ず浸水してしまうため電気部品や錆びを気にする部品には適用できない場合がありますが、反対に洗浄や脱脂処理が必要な油分を含む製品の加工は脱脂が不要でそのままブラスト処理が可能なため工程短縮ができるメリットのある工法です。その為、緊急性の高い業務や短納期などの顧客ニーズに対応可能になります。品質的には、微粉研磨材も扱いやすく工具刃面への精密なR付けなどにも役立ちます。また、ウェットブラストは球形研磨材を用いることで柔らかい光沢感のある梨地に加工ができるため、その表面を求めるお客様も多くいらっしゃいます。

ドライブラストは乾式ブラストとも呼ばれ、多種多様な研磨材を圧縮エアの力でノズルから高速噴射し、製品を加工する表面処理技術です。研磨材が直接衝突するため、ウェットブラストより強いパワーでスピーディーに加工することも可能です。使用できる研磨材種類や粒度の幅が広く多種多様な用途があるため、業界問わず広く使われています。ドライブラストは油分や水分を含む場合は脱脂や乾燥が必要になりますが油分を含まない製品であれば、廃液処理なども不要なため比較的設置がしやすい装置です。

ウェットブラスト、ドライブラストともにメリット、デメリットがあるため目的に応じた処理方法を選定する必要があり、不二製作所ではどちらの処理方法もご提案が可能です。