中日本航空株式会社様は1984年に、日本の事業会社として初めて救急医療専用ヘリコプターの運航を開始し、航空医療のパイオニアとして高い実績を持つ企業です。航空事業と調査測量事業を主軸としており、航空事業では、ドクターヘリなどの航空医療をはじめ、物資輸送、報道取材、受託整備等など、エアラインを除くあらゆる航空関連業務を手がけています。また調査測量事業では、航空レーザ測量、リモートセンシング、地上測量など、先端の調査・測量技術を駆使した高精度な測量サービスを提供しています。

- 社名

- 中日本航空株式会社

- 本社

- 愛知県西春日井郡豊山町大字豊場字殿釜2番地

- WEBページ

- https://www.nnk.co.jp/

- 事業概要

-

- 航空事業・調査測量事業

- 使用用途

-

- メンテナンス

- 塗膜除去

同社は国土交通大臣認定の「認定事業場」として、厳格な審査基準を満たした整備体制のもと、耐空検査や整備、修理改造も行っています。MRO※サービス部では、官民問わず幅広い機体の整備を担当しており、航空局やメーカーとの調整から部品の手配、修理まで一貫したサービスを提供しています。その中でも今回取材した伝導課では、ヘリコプターの重要構成部品であるトランスミッション(動力伝達装置)のオーバーホールを行っており、航空安全を支える重要な役割を担っています。

※Maintenance(保守)、Repair(修理)、Overhaul(分解整備)

今回取材にご協力いただいた

担当者様

-

航空事業本部 MROサービス部 伝動課 リーダー

蓮池様

-

航空事業本部 MROサービス部 伝動課 整備士

齋藤様

作業環境改善!MIL規格※1研磨材の噴射制御で母材ダメージゼロの塗膜剥離を実現

航空機の安全を支える重要な整備の一つが「探傷検査」です。これは部品の損傷を見つける検査で、最初に表面の塗膜を除去する必要があります。従来、化学溶剤(ペイントリムーバー)を塗布して塗膜剥離を行っていましたが、作業者への負担が大きいことや溶剤洗浄による浄化槽のメンテナンス、廃液処理に多大な費用が発生しており、環境負荷の観点からも改善が求められていました。

溶剤処理に代わる工法としてブラストを検討しており、各航空機メーカーから整備を請け負う同社では、MIL規格に適合した「eStripGPX(MIL-P-85891TypeVII)※2」が使用できるブラスト設備であることが必須条件でした。航空機部品にはアルミニウムやマグネシウムなどの軽量で柔らかい金属が多く使われているため、母材を傷つけずに表面の塗装やコーティングのみを剥離できることが重要です。MROサービス部伝動課のリーダー蓮池様も「探傷検査のために塗装を除去することが目的なので、クラック(ひび割れ)が見えなくなってしまっては本末転倒です」と選定条件の理由を語ります。

しかし、粒度がやや広範で流動性に乏しいため、通常のブラスト装置では噴射が不安定になり、処理品質にばらつきが生じるリスクがありました。この問題を解決したのが、不二製作所独自開発の「研磨材定量安定噴射ユニット※3」を搭載したニューマ・ブラスターです。この技術により噴射量を精密に制御しながら低圧でも安定噴射を実現した結果、0.8mm(約0.032インチ)程度の薄い板材も変形させることなく処理可能で、めっきなどの表面処理を損なうことなく数μm~数十μmの塗膜のみを選択的に除去することが可能となりました。

※1 MILスペックとも呼ばれるアメリカ国防総省が物資を調達する際に定める品質基準

※2 イーストリップGPXは不二製作所が国内で唯一供給できる植物由来のブラストメディア

※3 各国で特許取得済み

(テーブル径:φ1200mm/耐荷重:750kg)

溶剤処理からブラスト処理への転換で作業効率の大幅向上と安定品質を両立

ニューマ・ブラスターの導入により作業効率は劇的に向上しました。従来、化学溶剤を塗布してから塗膜を浮かせるまで一晩待つ必要がありましたが、ブラストでは数分程度で剥離作業が完了します。この作業性に蓮池様は「ブラストはとてつもなく速い」と感想を述べます。

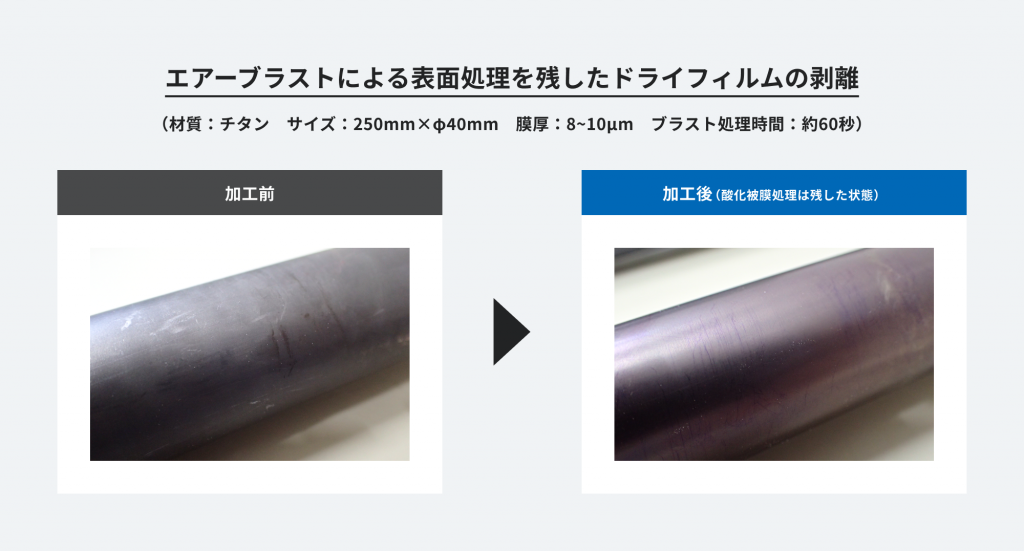

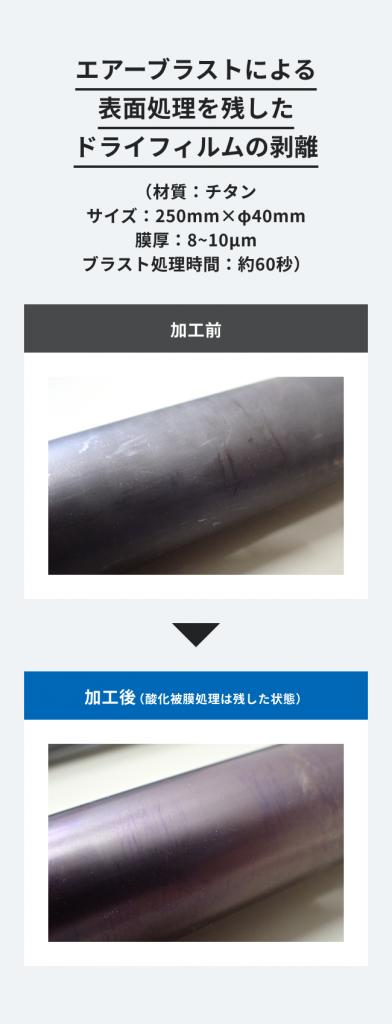

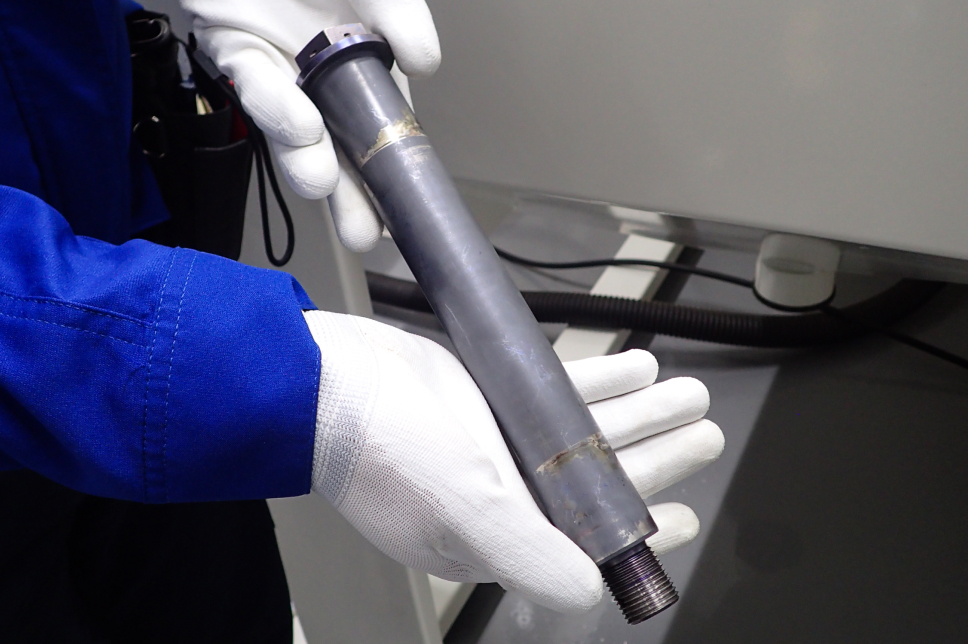

中でも、ヘリコプターのブレードを固定するボルトには摩耗や焼き付き防止のため最表面にドライフィルム(個体潤滑剤皮膜)が施されていますが、溶剤での除去は困難です。そのため、以前はスチールウール(金属たわし)を使用して手作業でボルト1本の処理に3~4時間もかかっていましたが、ニューマ・ブラスター導入後はわずか1分で作業が完了します。

また、安定噴射により加工能力が一定なため作業者ごとに仕上がりのばらつきがなくなりました。整備士の齋藤様は「特にチタン製ボルトの場合は表面処理まで剥がれてしまう危険性があり細心の注意が必要でしたが、ブラストなら誰でも使えて全然難しくありません」と評価しています。

ニューマ・ブラスターは単なる作業時間の短縮だけでなく、作業者の技量に依存しない均一な品質を実現しました。スピードと安定性を両立したこの仕組みが、同社の航空機メンテナンスに大きな成果をもたらしています。

ヘリコプターブレードの固定用ボルト全体

ドライフィルム(ソリッドフィルム/固体潤滑剤皮膜)除去前

※廃棄予定の部材を特別に加工していただきました。

空の安全に欠かせない航空機整備の進化へのブラスト技術の貢献

航空機産業では、軽量化や高強度化を目指してCFRP(炭素繊維強化プラスチック)などの複合材の採用が進んでいます。特に塗装剥離において、CFRPには溶剤処理が使用できないという制約があり、ブラスト処理は新素材への対応も視野に入れた技術として期待されはじめています。

「航空機整備には絶対の安全性が求められます」と蓮池様は厳しい品質基準について語ります。ブラスト装置の導入は単なる効率化だけでなく、航空機の安全運航に不可欠な整備品質の確保も同時に実現し、より安全な空の移動を支える同社の高精度な整備技術の一つとなっています。

※掲載情報は取材当時(2025年9月)のものです。

エアーブラストによる航空機部品「ショットピーニング」技術

本記事で紹介した塗膜剥離のほかにも、エアーブラスト技術は航空機整備において重要な役割を果たしています。その代表例が「ショットピーニング」と呼ばれる表面処理技術です。

この技術は、金属球(ショット)を高速で部品表面に打ち付けることで、表面に圧縮残留応力を付与する処理方法です。飛行中の部品は常に振動や応力を受け続けており、この繰り返し応力により疲労破壊が起こる可能性があります。中でも、タービンブレードやランディングギア、ローターハブなどのエンジン部品では高い応力がかかるため、疲労破壊を抑制する処置が不可欠です。ショットピーニングによって表面に形成された圧縮応力層は、亀裂の発生や進展を抑制し、疲労寿命を大幅に延長します。

しかし、その性能は処理条件に大きく依存します。研磨材(投射材)の硬度や粒径、衝突速度、処理時間などを材質や要件に応じて精密に制御する必要があります。不二製作所のエアーブラストは「研磨材定量安定噴射ユニット」により、安定・精密な噴射制御を実現しており、航空機部品に要求される高い品質基準に対応しています。

軽量化が進む現代の航空機において、安全性と強度を両立させるショットピーニングの重要性はますます高まっています。不二製作所は、オーダーメイドの装置設計から開発部門によるテスト加工や受託加工まで、お客様の多様なニーズにお応えしています。

関連ページ:「耐摩耗性・疲労強度・摺動性の向上」