株式会社JMC様は3Dプリンター出力事業、鋳造事業、CT事業を展開する先進的なものづくり企業です。中でも鋳造事業の強みは、砂型や木型の製作から機械加工まですべての工程を社内一貫生産で対応できる点です。これにより、工程間の時間ロスを最小限に抑え飛躍的な納期短縮を実現しています。

- 社名

- 株式会社JMC

- 本社

- 神奈川県横浜市港北区新横浜 2-5-5

住友不動産新横浜ビル 1F - 事業概要

-

- 砂型鋳造

- 使用用途

-

- 鋳砂除去

同社はアルミ鋳物をはじめ、昨今需要の高まっているマグネシウム鋳物や特殊合金にも対応する技術力を持ち、試作から小ロット量産まで幅広いニーズに応えています。また、品質保証を強化するために、産業用CTスキャンなどの最新設備を積極的に導入しています。鋳造事業部の櫻井課長は「鋳巣などの内部欠陥が可視化され、若手社員でもベテラン職人が気づかなかった問題を指摘できるようになりました」と、デジタル技術と職人技を駆使した同社ならではのエピソードを語ります。

今回取材にご協力いただいた

担当者様

-

鋳造事業部課長 兼コンセプトセンター副工場長

櫻井様

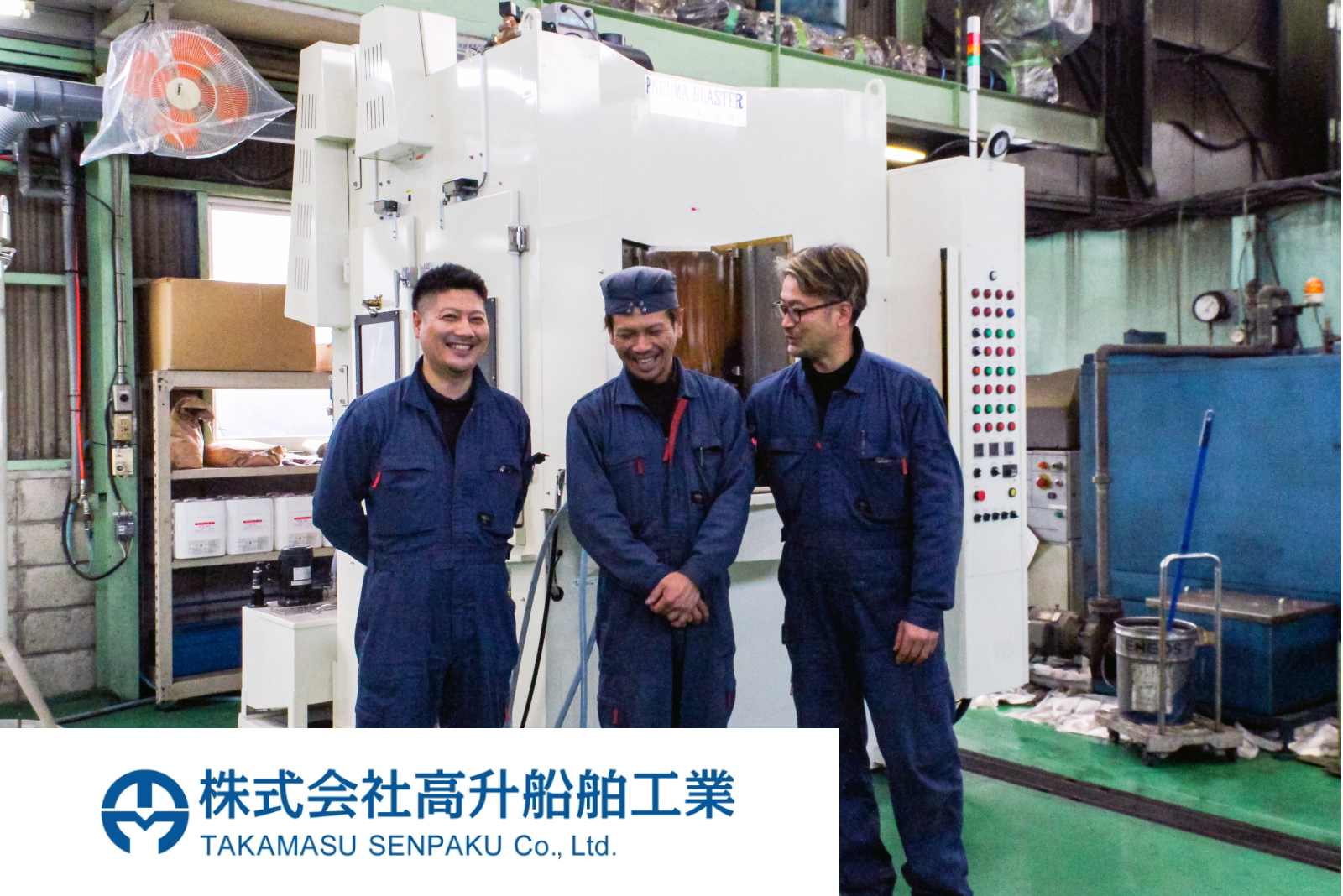

複雑なギガキャストの鋳砂・異物除去に

大型ブラストルームLFを採用

自動車業界では近年、電気自動車の普及に伴い車体の軽量化と部品の一体化が急速に進んでおり、中でも注目されているのが「ギガキャスト」と呼ばれる大型鋳造品です。例えば車のリアフレームなど、従来は複数部品を組み合わせていた構造を一体成形することで、製造工程の削減、軽量化、強度向上を同時に実現します。

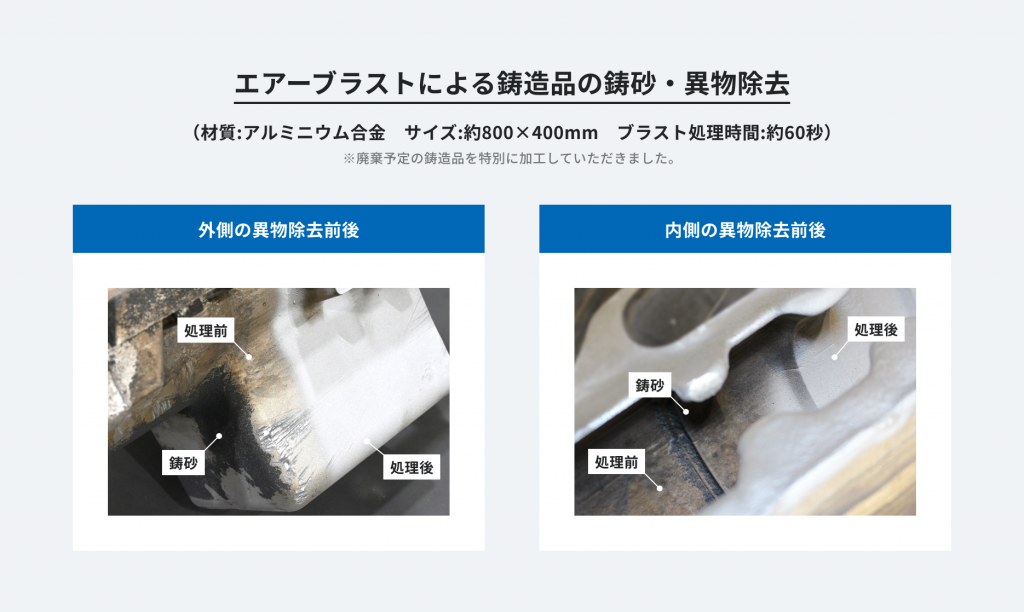

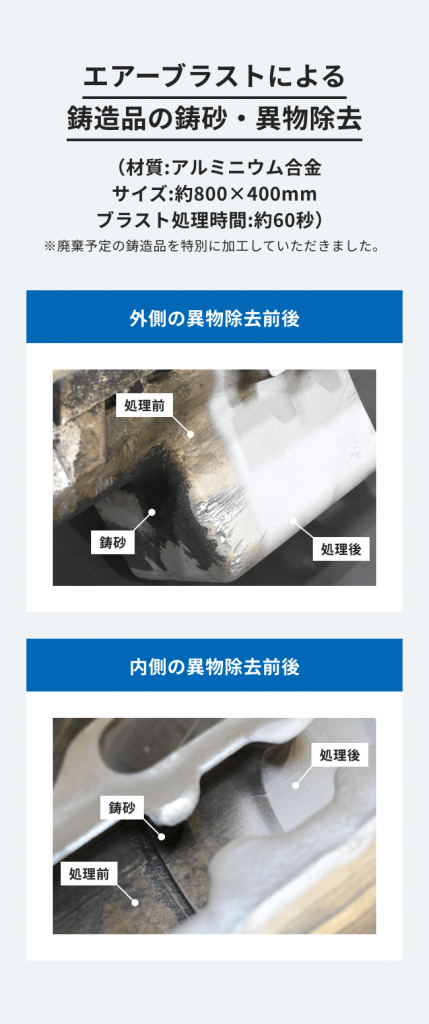

しかし、砂型鋳造を得意とする同社にとって、このトレンドに対応するには課題がありました。砂型鋳造品は、鋳込み後に型をばらすと鋳肌に砂型由来の異物が付着しているため、ブラストで除去し表面を整える後処理が欠かせません。ところが、既存のブラスト装置ではギガキャストクラスの大型鋳造品は装置に収まらず、処理ができませんでした。櫻井課長は「特に自動車部品などでは、残留砂が致命的な問題を引き起こす可能性があります」と後処理の重要性を説明します。

この課題を解決するため、同社は大型ブラストルーム「ニューマ・ブラスターLF」の導入を決断しました。この装置は最大1,300mm、120kg程度の鋳造品を加工可能です。圧縮エアで研磨材を噴射するエアーブラスト装置なので、同社が得意とする中子を使用した複雑形状の鋳造品内部への均一な処理も可能になりました。「テーブル型ショットブラストでは一定方向からの投射のみのため、複雑な形状や内側部分は加工もれが多くなってしまうことがありました。ニューマ・ブラスターLFは人が中に入って作業できるので、丁寧に調節しながら製品全体を均一に処理できる点に惹かれました」と櫻井課長は導入の経緯を語ります。

「ブラスト=3K」のイメージを覆す快適な作業環境と寸法精度の追求

ニューマ・ブラスターLFの導入後、作業環境は劇的に変化しました。「当初は従業員から抵抗がありました。人が中に入って作業する装置というのは、ブラスト作業の経験者にとっては“気が滅入る作業”というのが本音でした」と櫻井課長は当時を振り返ります。しかし、実際に稼働を始めるとその印象は一変し、「視界がクリアで作業がしやすい」と好評だといいます。ニューマ・ブラスターLFは、加工室内に一定方向の気流をつくることで粉じんの滞留を防ぎ、作業中でも視界が晴れた状態を維持できます。さらに噴射された研磨材は自動的に回収・分級され、粉じんを取り除いたうえで再使用するため清掃作業の負担軽減にもつながっています。

さらに、製品品質の面でも大きな進歩がありました。「エアーブラスト方式なら噴射圧や角度を微調整できるので、肉厚が薄い大型部品も製品の寸法精度を保ったまま異物のみ除去できます」と櫻井課長は説明します。また、比重の大きい金属系の投射材を使用するショットブラスト(インペラ式)装置では、肉厚4mm程度の薄いアルミ鋳物は変形するリスクがありましたが、比重が小さく切削力に優れたアルミナ研磨材を使用することができるエアーブラスト方式では変形のリスクを最小限に抑えられます。

ニューマ・ブラスターLFの導入は、作業性・品質ともに同社の従来の常識を覆す設備となりました。

自動車関連部品のアルミ鋳物

(肉厚:約4mm / 長さ:約1,200mm)

薄肉の鋳造品でも歪みを生じさせることなく、

リブや角部に残る鋳物砂まで完全に除去し、

異物のない均一な表面に仕上げます。

時代・顧客のニーズと共に進化し続けるブラスト技術

同社はニューマ・ブラスターLFの導入だけでなく、大型低圧鋳造炉や砂型3Dプリンターなどの設備投資を強化し、ノウハウの蓄積や生産能力の増強に努めています。砂型鋳造で大型鋳造品を製作できる体制は同社独自の強みであり、この新しい価値の提案により変化の激しい製造業界において常に最先端を行く企業としての地位を確立しています。

「大型化する部品、複雑化する形状、厳しくなる品質要求に対応できる技術力を磨いていきます」と櫻井課長は力強く語ります。ブラスト技術もその進化を支える重要な要素として単なる表面処理にとどまらず、製造プロセス全体の効率化と品質向上に貢献し続けます。

※掲載情報は取材当時(2025年10月)のものです。

ショットブラストとエアーブラストの使い分け

鋳造製品には、多くの場合ショットブラスト(インペラ式)装置のみを使用することで表面処理を行いますが、株式会社JMC様では、ショットブラストとエアーブラストを使い分けて処理しています。ショットブラストは、「インペラ」と呼ばれる羽根車を回転させ、鋼球などの研磨材を遠心力で勢いよく投射する方式です。強い衝撃でスケールや鋳砂を短時間で除去でき、鋳鉄やスチールなど硬い素材の量産部品処理に適しています。ただし、噴射方向が固定されるため複雑形状の内部処理は苦手で、薄肉部品では変形や傷が生じることもあります。

これに対し、エアーブラストは圧縮エアを利用して研磨材を吹き付ける「ノズル」方式のため、圧力や角度を自由に調整できるのが特長です。アルミやマグネシウムなどの軽金属、複雑形状や精密部品の仕上げに向いており、変形を抑えながら均一な処理が可能です。作業者による手動加工が一般的ですが、近年ではロボットの導入による自動加工に切り替える企業も増えており、仕上がりの美しさや精度で優れています。

つまり、ショットブラストがスピード重視の「量産向け」であるのに対し、エアーブラストは繊細なコントロールが求められる「高品質仕上げ向け」の技術といえます。ルーム型のニューマ・ブラスターは、この特長を活かし大型かつ薄肉なアルミ鋳物でも高精度で安定した仕上げを実現しています。

関連ページ:「ブラスト装置の基礎知識」