株式会社松田モデル様は、おもちゃ、アミューズメント機器、ディスプレイ什器など、多岐にわたる業界向けに立体造形物の企画から量産までを幅広く手掛ける企業です。

中でも、キャラクターフィギュアの原型製作に注力しており、これは同社売上の約8割を占める主力事業となっています。

- 社名

- 株式会社松田モデル

- 本社

- 東京都江戸川区松江1-12-6 72スクエア

- 事業概要

-

- フィギュア

- 使用用途

-

- 表面研磨

- 被膜剥離

原型製作とは、イラストなどの2次元の画像資料を立体造形品へと具現化し、生産を考慮した見本品(マスターモデル)を製作する重要な工程です。同社では、約50名の原型製作のスペシャリストが商品イメージを忠実に再現し、より魅力的に見せるための提案も行っています。

同社の強みは、原型製作から量産加工までをワンストップで提供する総合力です。原型製作に関わる設計、造形、複製、塗装の工程はもちろん、中国の協力工場によるOEM生産体制まで確立しています。さらに、3Dプリンターや3Dスキャナーなどの最新のデジタル技術の導入と、他社にマネできない職人技術を融合させることで生産を効率化し、顧客やその先の消費者までをも満足させる高品質なモノづくりを実現しています。

今回取材にご協力いただいた

担当者様

-

製作部 CAD課 係長

長澤様

-

製作部 CAD課

半田様

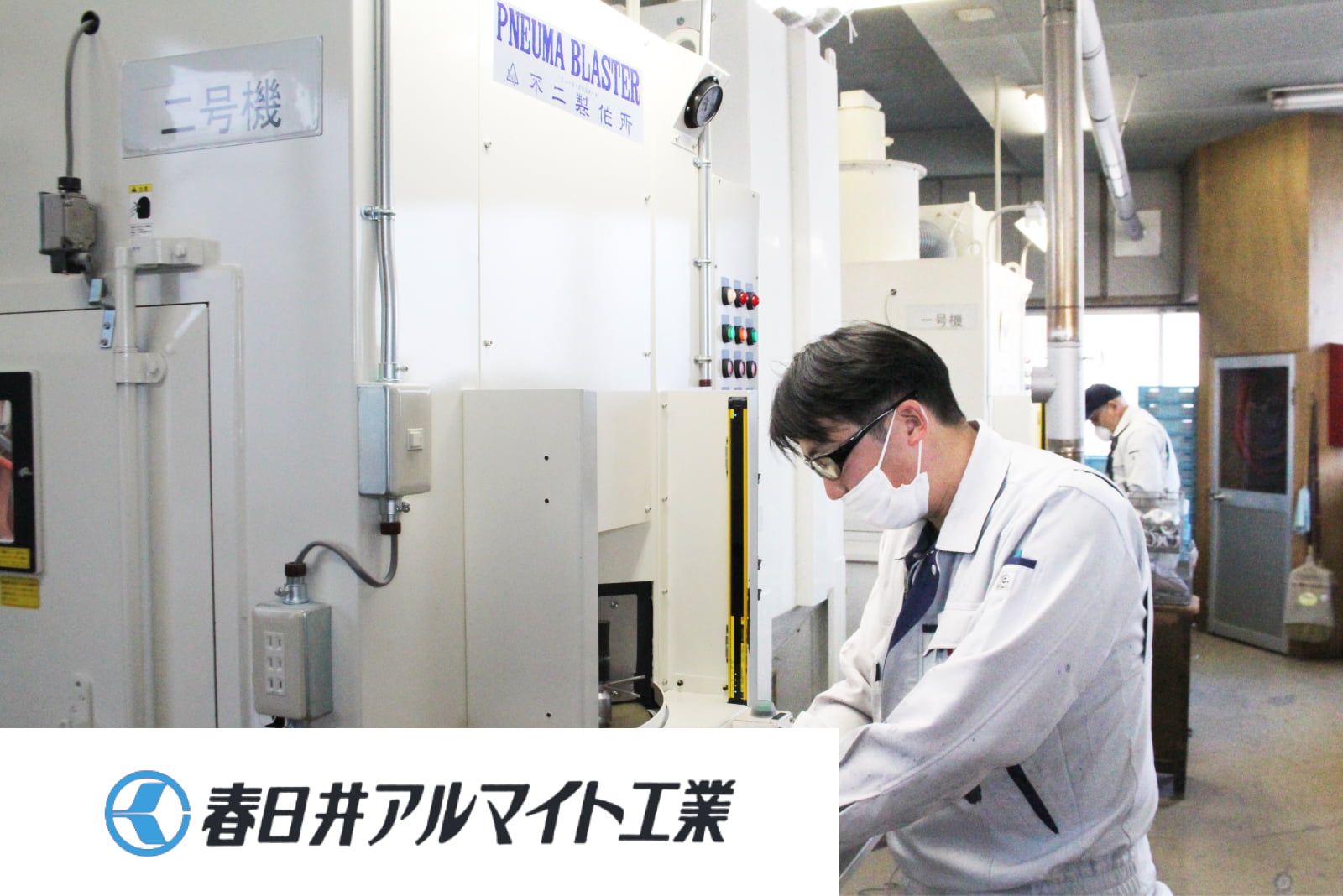

手磨きの課題を解決した磨き専用ブラスト装置「PolluxⓇ」

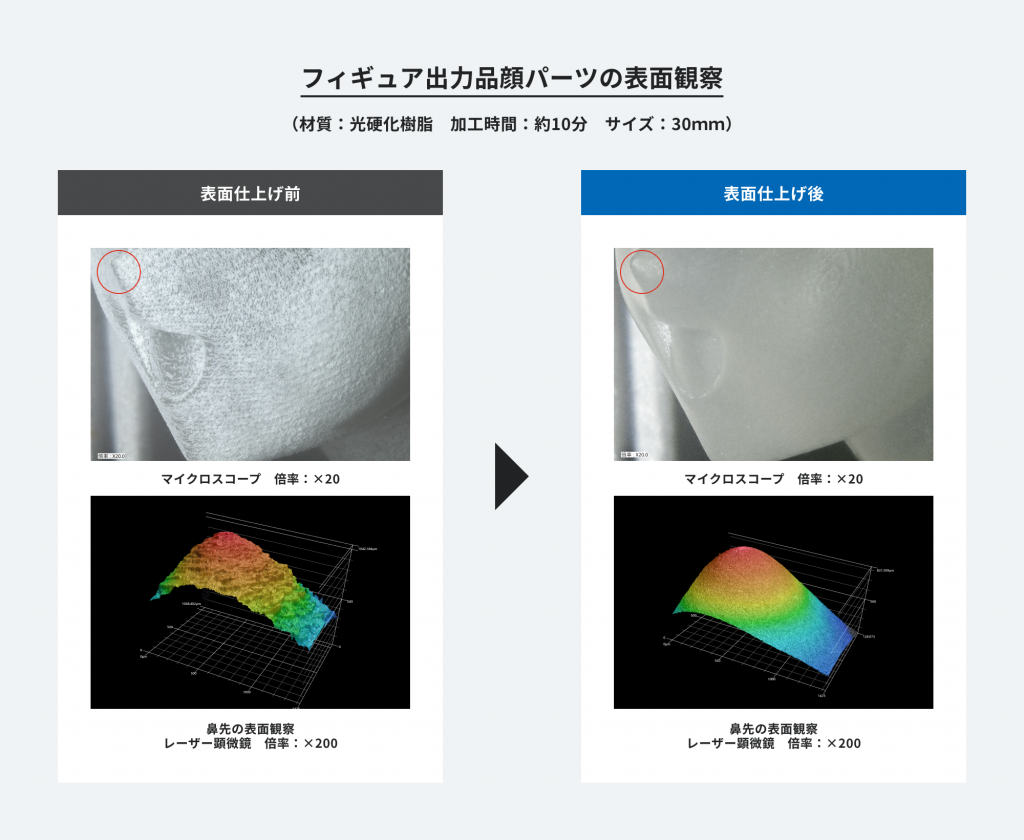

フィギュア原型などの精巧な立体物製作において、同社では3Dプリンターを積極的に活用し、効率的な造形を行っています。しかし、出力品はサポート材を除去した後でも表面状態が粗く、部品同士の組み合わせも不十分である場合が多いため、原型パーツとしてそのまま使用することは難しいのが現状です。そのため、サンドペーパーなどを使用した手研磨による表面仕上げが不可欠ですが、この工程は作業者の熟練度に依存するため、同社はいくつかの課題を抱えていました。

例えば、複数のパーツから構成されるフィギュア原型の中でも、特に顔のような複雑な形状の研磨には1パーツあたり3~4時間もの膨大な作業時間が必要でした。また、作業者によって研磨品質のばらつきやパーツ破損が生じることもありました。

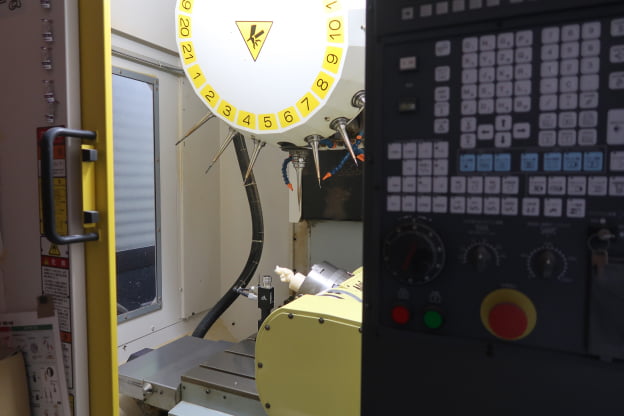

これらの課題を解決したのが、面改善や磨きを可能にした新しいブラスト装置「Pollux(ポルックス)」です。Polluxは、対象物に吹き付けたメディア(弾性研磨材)が表面を滑走し、細かな箇所まで効率よく磨くことを可能にした、不二製作所の独自技術「シリウス加工」を取り入れた次世代モデルの装置です。微細な表面欠陥だけを取り除くため、複雑な造形品でも形状をほとんど変えることなく、誰でもスピーディーに均一な表面仕上げを行える点が大きな特長です。

長澤係長は、「ブラストで磨けることに非常に驚きました。実際に機械を見て触れてみて、3Dプリンター出力品の磨き工程には絶対に必要だと確信しました」と、Pollux導入の決め手をお話いただきました。

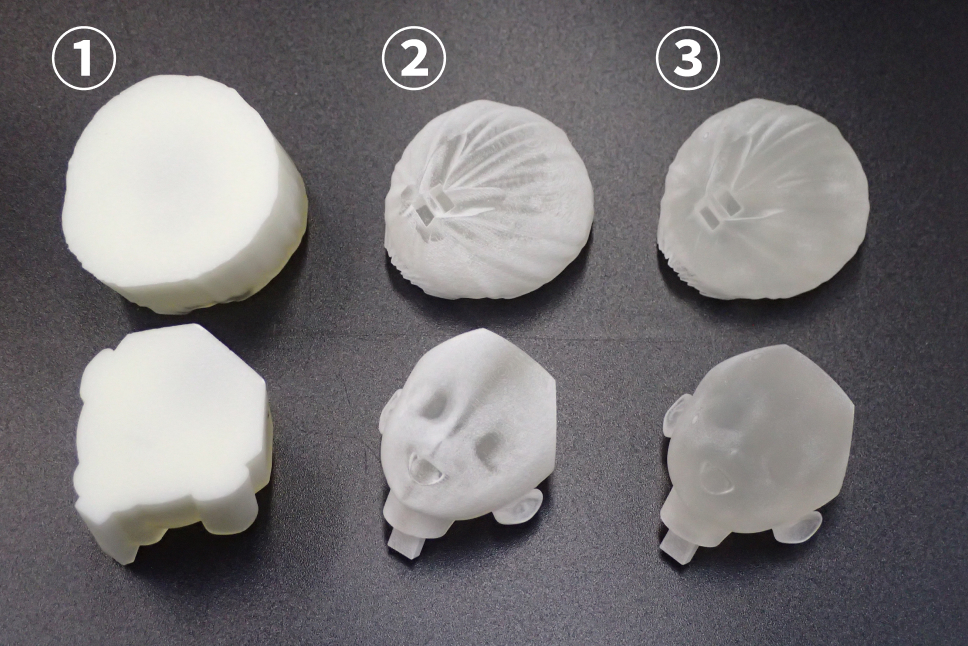

工程② サポート材除去後

工程③ Polluxによる磨き後

Pollux導入で磨き時間の大幅な短縮と品質向上を実現

Polluxは同社の製作プロセスにおいて欠かせない存在として大きく貢献しています。

まず、作業時間は従来の1/2にまで大幅に短縮されました。職人技が求められる最終仕上げ研磨の前にPolluxを使って表面を大まかに磨くことで、仕上げ作業が飛躍的に効率化されたのです。原型製作を一貫して担当する半田様は、「1つの製品で30~40個ものパーツを仕上げることが多いので、作業時間の短縮効果はありがたいです」と仰っており、納期短縮や作業者の負担軽減に役立っています。

また、表面が均一に仕上がるようになったことで、サーフェイサー(下地塗装膜)がのりやすくなったり、注型作業の際にはシリコンからの剥離も容易になるなど、仕上がりの品質や精度が格段に向上しました。

加えて、表面の薄いメッキ(膜厚:0.1㎜以下)を剥がす用途にもPolluxが活躍しています。これまで使用していた簡易的なサンドブラストでは、粉塵が舞って製品が見えにくく、取り出した後に削りすぎが発覚することがありましたが、Polluxではこの問題が解決され、造形のやり直しや肉盛りの手間が省けたといいます。長澤係長より、「Polluxは想像以上の活躍をしてくれて、本当に導入してよかった」と、高くご評価いただいています。

精密な磨き作業の効率化を可能にする

Polluxの今後の活躍に期待

「モノづくり」を通して、世界の人々と全社員の「夢」、「希望」、「笑顔」、「感動」を創り続けることを信念とする同社は、社員同士が自由に意見を交わし、新しい技術やアイデアに挑戦できる環境を大切にしています。この企業文化が同社の革新性と創造性を支え、高品質な製品を生み出す原動力となっています。

特に近年、スケールフィギュアと呼ばれる精巧でリアリティのあるフィギュアの需要が高まる中、同社は最新設備の導入や社員の創意工夫を通じて業界を牽引する存在であり続けています。その中でも、Polluxは複雑な形状の造形物を繊細かつ効率的に仕上げる装置として高い評価を得ており、長澤係長は「3Dプリンターの対応材料が増えればPolluxの活躍の場はさらに広がるでしょう」と今後への期待を示しています。

フィギュア業界をはじめ、3Dプリンター造形品の表面仕上げにおいて、不二製作所のPolluxは欠かせない存在として今後も多くの可能性を提供していきます。

(Project MJP 2500/3Dsystems)

※掲載情報は取材当時(2024年10月)のものです。

フィギュアの原型製作とは

フィギュア製作において「原型製作」は、消費者が手にする製品の完成度を左右する重要な工程です。原型は、単なる見本ではなく、作品の魅力を形にする基盤となるため、ポーズや表情、細部の作り込みが製品のクオリティに直結します。現在ではデジタル造形技術の進化により、3Dプリンターを活用した精密な製作が可能となり、複雑な形状も再現できるようになりました。技術とクリエイティビティが結集した原型製作は、フィギュアに命を吹き込む工程と言えるでしょう。

原型製作の流れ

松田モデル様の原型製作(デジタル造形)では、まずイラストや画像を基に3Dモデリングソフトでデジタル原型を作成し、3Dプリンターで出力します。

次に、サーフェイサーの塗装を美しく仕上げるために、出力されたパーツの表面を滑らかに研磨し、それと同時にパーツ同士が正確に組み立てられるよう調整を行います。

その後、出力品を基にシリコン型を作成し、レジンキャストで複製品を製作します。この複製品は展示用や量産用金型の作成に利用されます。

最後に、複製品に彩色を施し、見本品(原型)として完成させます。同社の原型を基に作成した金型を使用し、中国の工場で量産が行われます。

松田モデル様WEBサイトより一部抜粋