TYPES OF ABRASIVE AND SELECTION

ブラスト研磨材の種類と選び方

ブラスト研磨材とは

ブラスト加工(ブラスト処理)は、研磨材を被加工物に高速で衝突させる物理的な加工法です。以下では、ブラスト加工に不可欠な研磨材の種類と選び方について詳しく説明します。

研磨材の選択は、ブラスト加工の結果に大きな影響を与える重要な要素です。そのため、加工目的に応じて材質や形状、粒度などの特性を考慮し、最適な研磨材を選ぶ必要があります。

ここでは、代表的な研磨材の特徴や用途、さらに研磨材の形状や粒度による加工面の比較などの情報を提供しております。これらの情報を参考にしていただき、求めるブラスト加工面を実現しましょう。

BLAST PROCESSING AND ABRASIVE SELECTION ブラスト加工と研磨材の選択

ブラスト加工(ブラスト処理)とは

ブラスト加工(ブラスト処理)とは、被加工物に研磨材やメディアと呼ばれる粒子を衝突させて、切削、クリーニング、磨き、改質などを行う表面加工法です。

一般的にはエアーブラスト(サンドブラスト)やショットブラストが主流ですが、ウェットブラストやドライアイスブラストなどもあります。

この加工法は、自動車、造船、航空宇宙、電子部品などの産業で広く利用されており、素地調整、梨地仕上げ、バリ取り、ショットピーニング、金型磨きなど、用途は多岐にわたります。

ブラスト加工の特徴、ブラスト装置の種類などについては、「ブラスト加工(ブラスト処理)とは?」の項目で詳しく説明しています。

研磨材選択の重要性

ブラスト加工(ブラスト処理)は、さまざまな用途で利用されており、加工目的に応じて最適な研磨材を選ぶ必要があります。

例えば、黒皮の除去や塗装密着性の向上を目指す場合には、硬くて切削力の高い研磨材(アルミナやスチールグリットなど)が適しています。一方、金型を傷つけずに汚れを洗浄したい場合には、金型よりも柔らかく、汚れを効率的に除去できる研磨材(シェーブメディアMやクルミなど)が選ばれます。

加工目的や被加工物の特性を考慮し、最適な研磨材を選ぶことで、効率的かつ品質の高いブラスト加工を実現できます。

TYPICAL BLAST ABRASIVE 代表的なブラスト研磨材

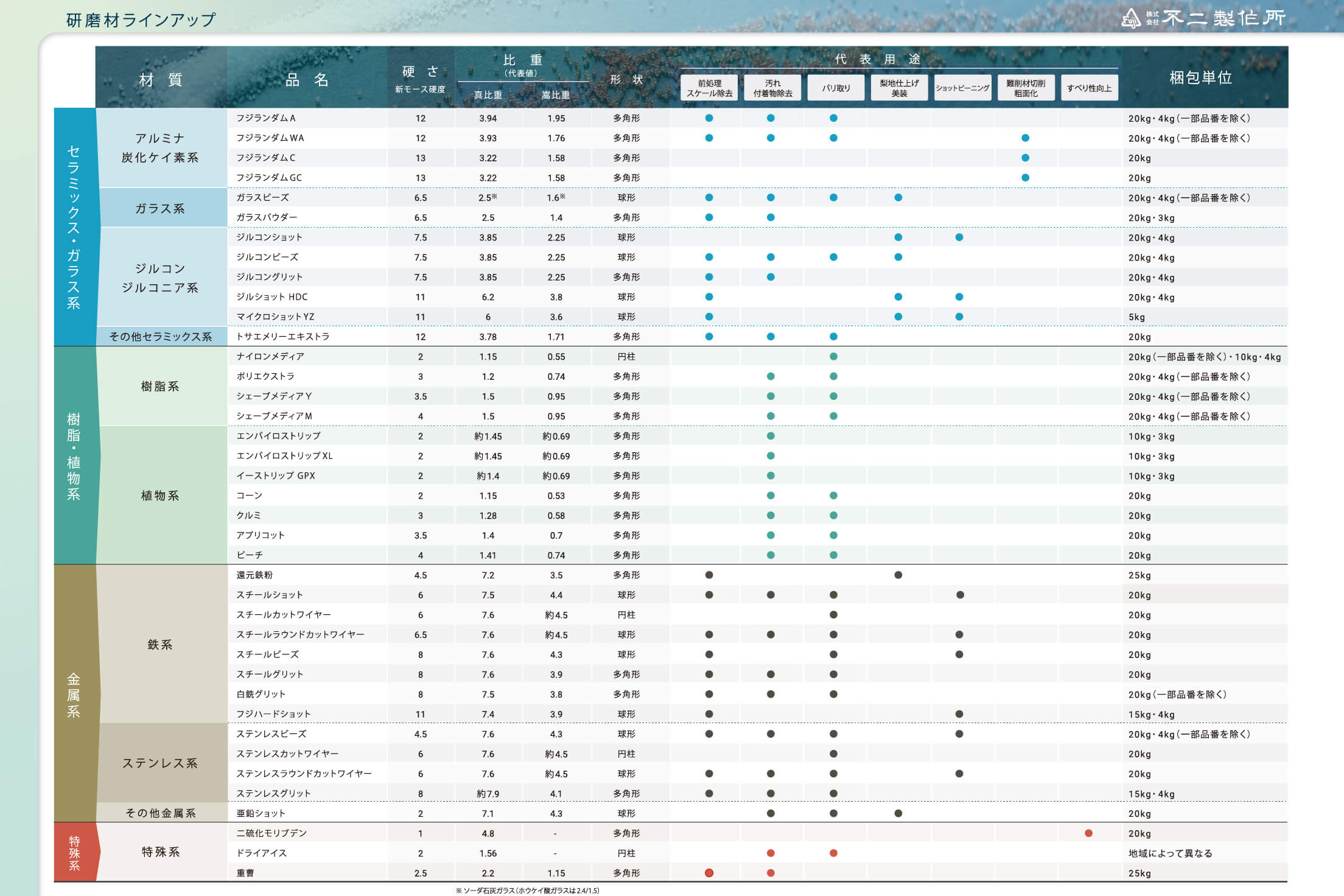

ブラスト加工(ブラスト処理)で使用される研磨材は、材質や形状によって異なる特徴があります。以下では、よく使われる研磨材の特徴について詳しく説明します。

アルミナ

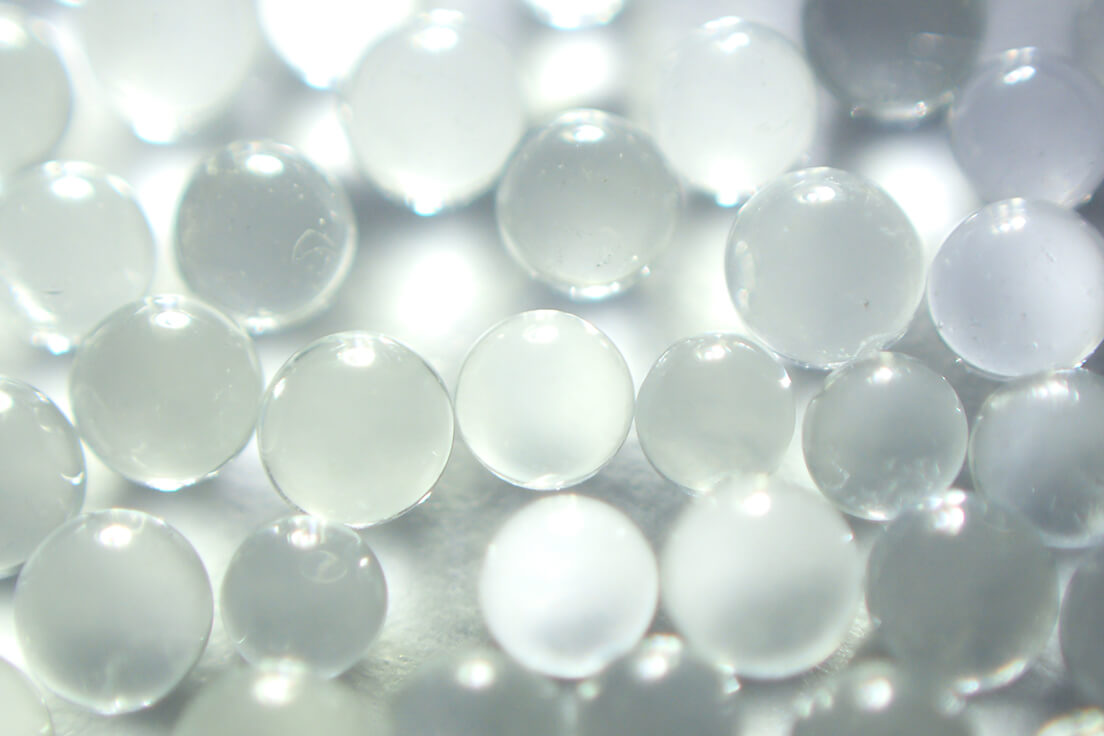

ガラスビーズ

スチールグリット

スチールグリットは、鉄を主成分とし、熱処理によって硬度を高めた研磨材です。

耐久性が高く、破砕しにくい特徴を持っているため、経済的です。また、比重が大きく、強力な切削力を発揮するため、表面を大きく粗面化したい場合に特に適しています。

そのため、スチールグリットは表面研掃以外にも、摩擦接合部のすべり係数確保などの用途でも使用されています。

シェーブメディアM

シェーブメディアMは、メラミン樹脂成形品を粉砕した研磨材です。

鉄などの硬い金属よりも柔らかいため、金型や射出成形機のスクリューなどを傷つけずに洗浄することができます。また、素地を粗面化させずに塗装を剥離したい場合にも使用されます。詳しくは「金型・スクリュークリーニング」および「クリーニング・塗装剥離・再生」で説明しています。

さらに、シェーブメディアMはピーチなどの類似の硬さを持つ植物系の研磨材と比べて耐久性に優れています。なお、「シェーブメディアY(ユリア樹脂)」という若干硬度の低い研磨材もあります。

EFFECT OF BLASTED SURFACE ブラスト加工面への影響

ブラスト加工(ブラスト処理)で使用される研磨材の形状は、主に多角形、球状、円柱の3つに分けられます。また、研磨材の粒度も重要な要素であり、3mmから1μm(1mmの1/1000)程度までの範囲で、細かく粒度規格が定められています。以下では、研磨材の形状ごとの特徴やブラスト加工面の違いについて詳しく説明します。

ブラスト研磨材の形状ごとの特徴

以下では、ブラスト研磨材の形状ごとの特徴とその影響について詳しく説明します。

| 多角形 | 多角形研磨材は、インゴットや成形物を粉砕してつくられるため、不規則かつエッジを持った形状をしています。これにより、強力な切削力があり、効率的に表面を研掃いたします。さらに、加工面に複雑な凹凸形状を作り出し、塗装や接着剤の密着性を高めるアンカーパターンを形成することもできます。多角形研磨材にはさまざまな硬度の種類がありますので、被加工物の硬度と比較して、素地表面を粗く仕上げるか、または汚れや塗装だけ除去するのかを考慮して選ぶ必要があります。 |

|---|---|

| 球状 | 球状研磨材は、セラミックスや金属などを溶かして球状に加工した研磨材です。球状であるため、被加工物をほとんど切削せず、むしろ、叩くことで表面に丸い打痕を作る加工が行われます。この特徴を活かして金属の表面に微細な凹凸を形成する梨地仕上げや疲労強度を向上させるショットピーニングという表面改質処理に使用されます。ショットピーニングでは、硬く破砕しにくいスチールビーズ、ジルコンショット、フジハードショットなどが選ばれます。 |

| 円柱 | 円柱研磨材は、金属や樹脂を直径と同じ長さにカットした研磨材です。内部に欠陥がないため、耐久性が高く、長寿命です。切断面にはエッジがあり、この特徴を活かして主にバリ取りに使用されます。切削力は球状の研磨材よりもありますが、多角形の研磨材に比べると劣ります。なお、金属系円柱研磨材のエッジ部を丸めたものは、ラウンドカットワイヤーやコンディションドカットワイヤーと呼ばれています。 |

ブラスト加工面の比較

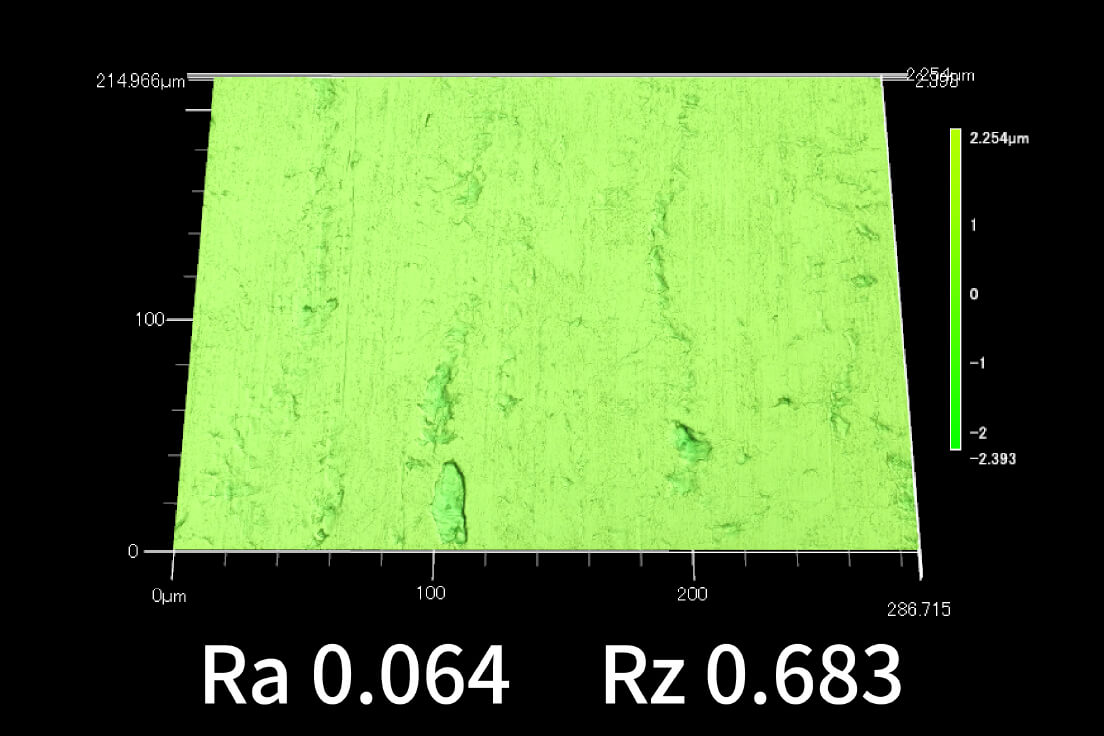

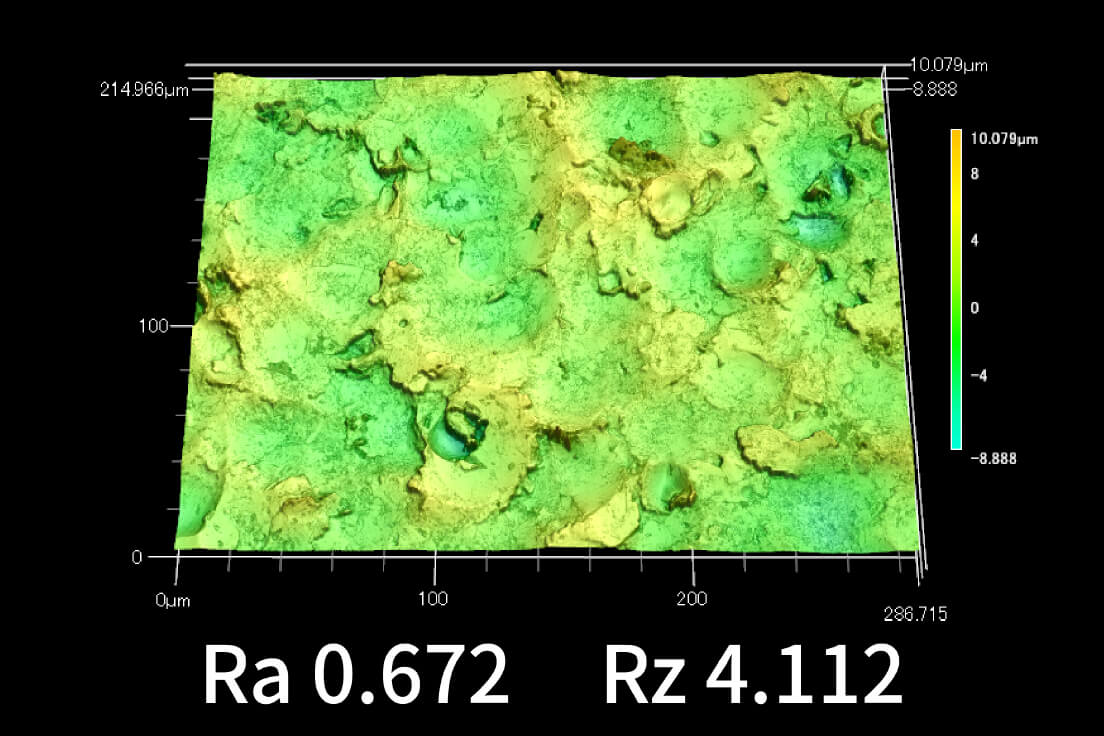

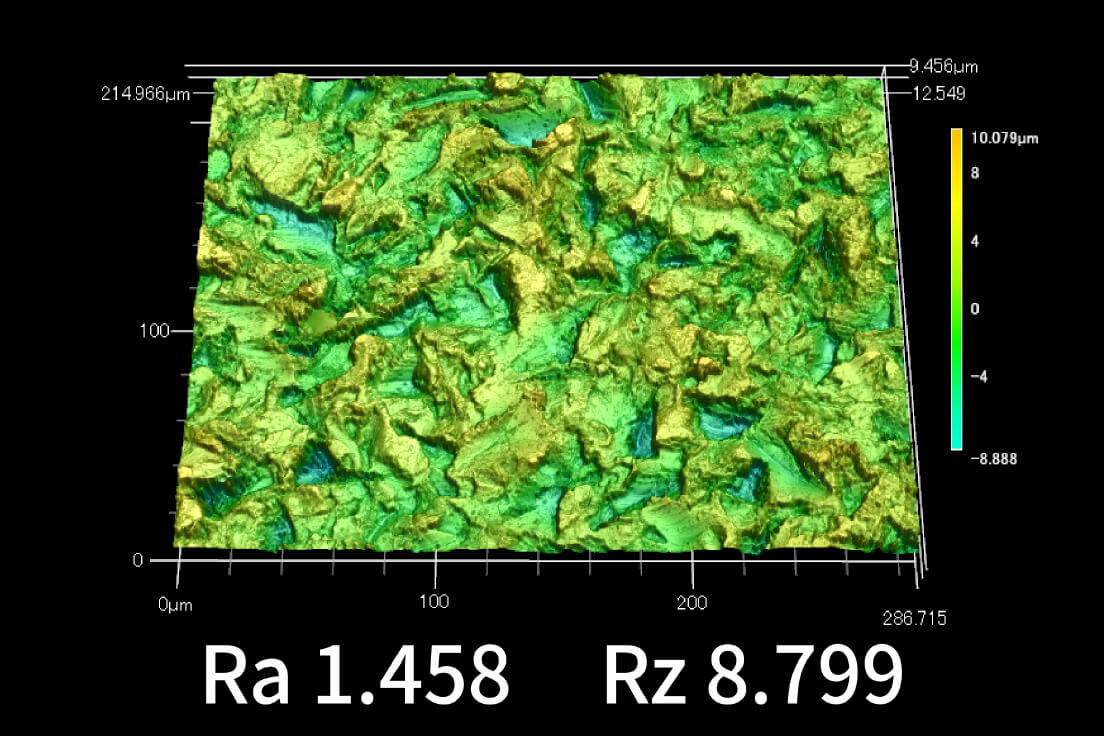

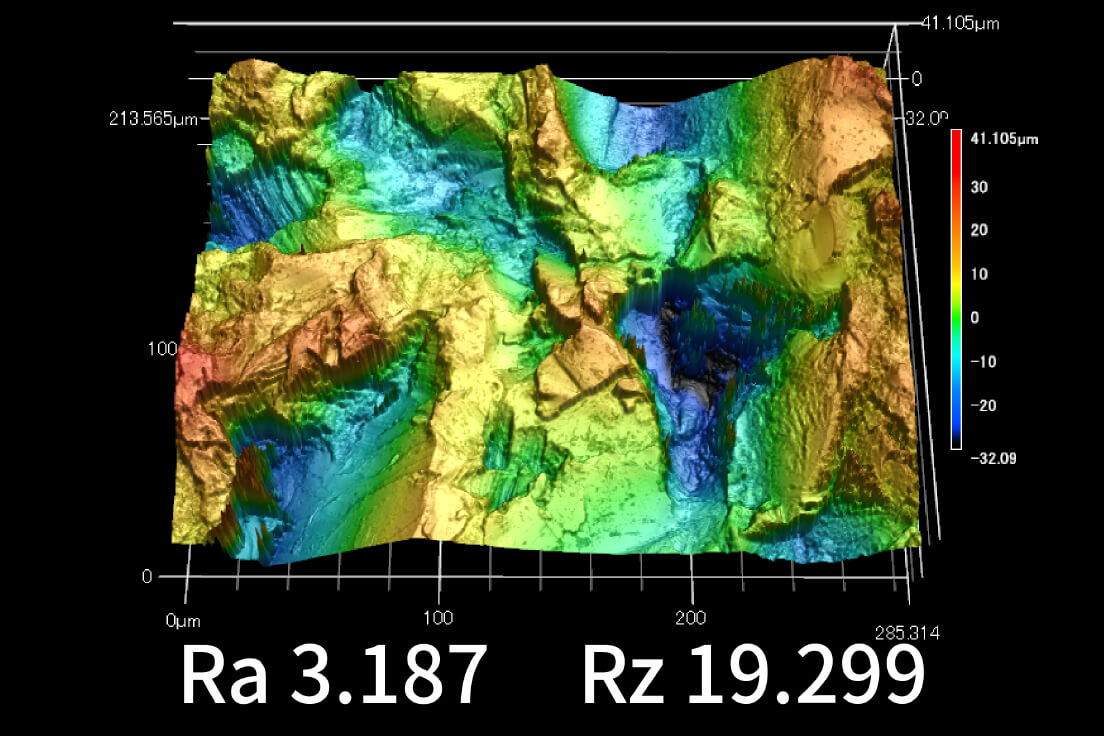

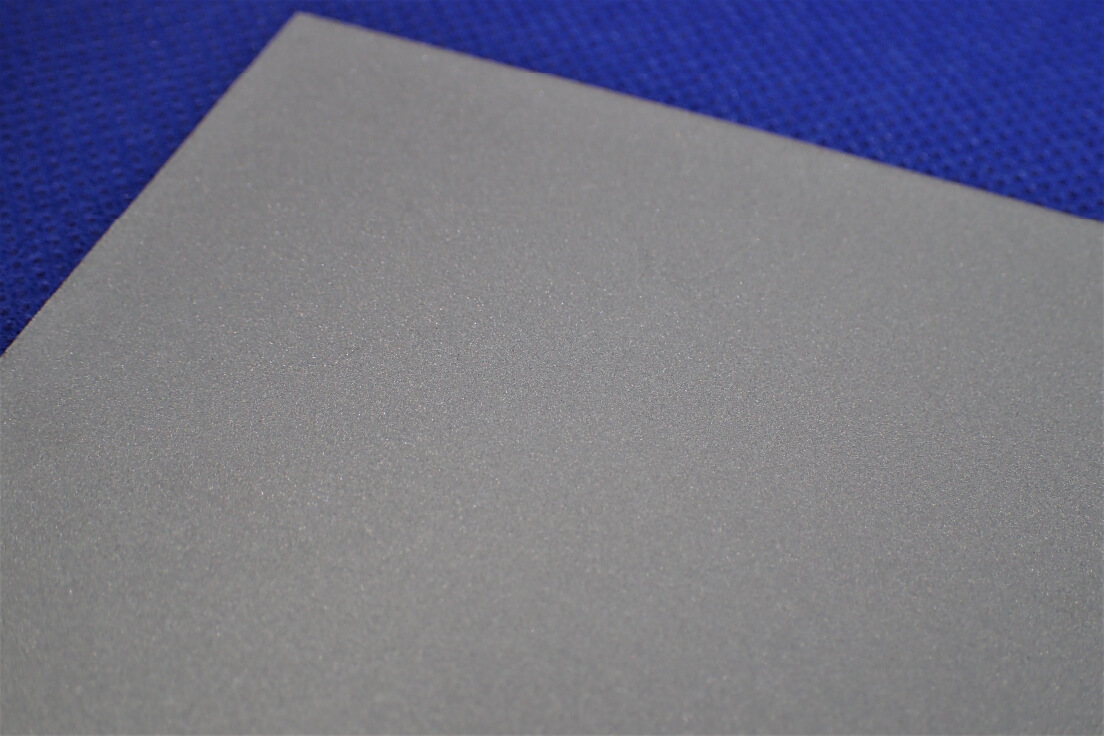

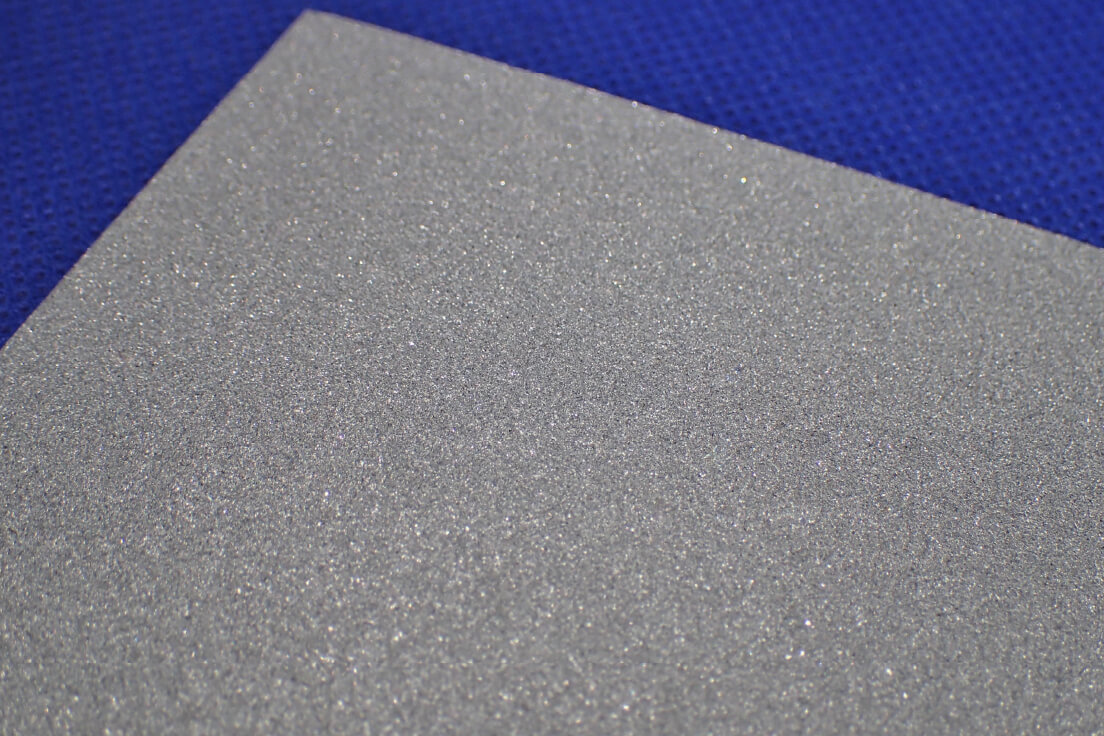

以下は、形状や粒度の異なる研磨材を使用したブラスト加工面の比較です。ガラスビーズは球状で、アルミナは多角形の形状をしています。ガラスビーズ(FGB-120)とアルミナ(フジランダムA-100)は粒度がほぼ同じですが、加工面の形状と表面粗さに大きな違いがあります。

ガラスビーズを使用すると、加工面には丸い打痕が残りますが、アルミナを使用すると表面粗さが大きく増加し、複雑な凹凸形状が生じます。また、同じアルミナでも粒度を大きくすると表面粗さが増します。ただし、塗装前処理などで表面粗さを過度に増やすと、加工効率の低下や必要以上に厚い塗膜が必要になり経済的でなくなるため、適度な粗さでの加工が重要です。

表面の観察(材質:SPCC、測定:レーザー顕微鏡×1000倍)

(中心粒径:150~125μm)加工面

(中心粒径:150~106μm)加工面

(中心粒径:1180~850μm)加工面

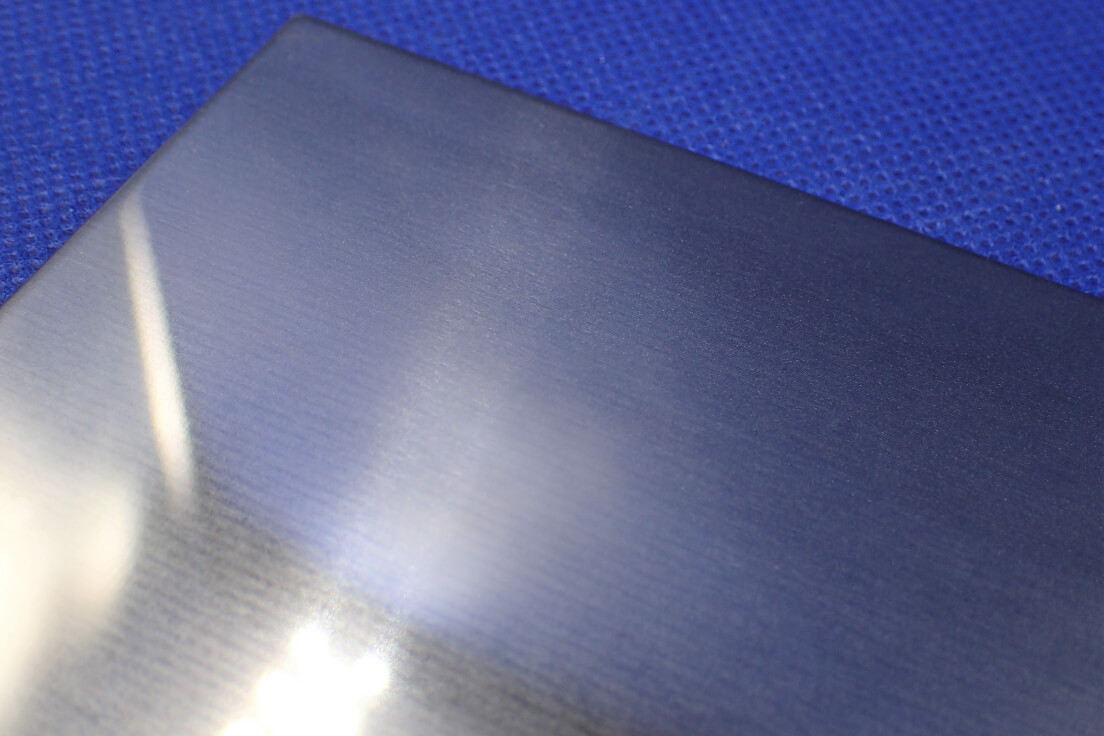

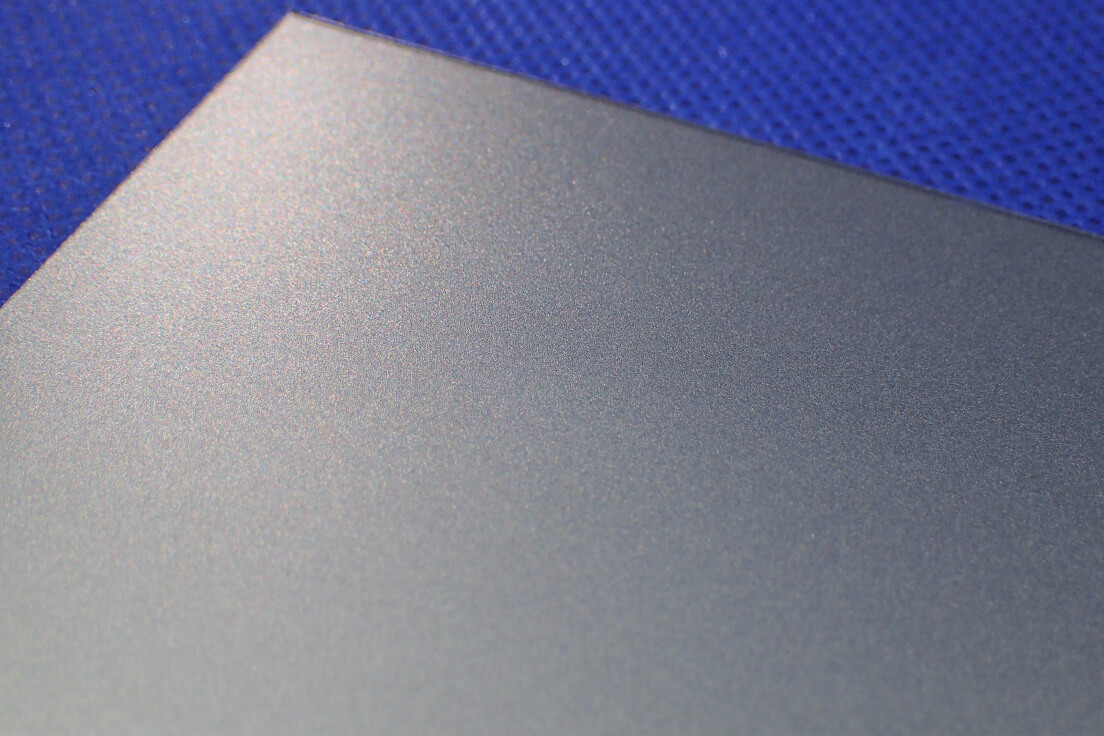

風合いの変化(材質:SPCC)

(中心粒径:150~125μm)加工面

(中心粒径:150~106μm)加工面

(中心粒径:1180~850μm)加工面

代表的な研磨材の粒度規格

ブラスト加工(ブラスト処理)に使用される研磨材には、さまざまな粒度規格があります。例えば、アルミナや炭化ケイ素研磨材では、「JIS R 6001-1:研削といし用研削材の粒度-第1部:粗粒」、「JIS R 6001-2: 研削といし用研削材の粒度-第2部:微粉」があり、スチールショットやスチールグリット研磨材には「JIS G 5903:鋳鉄製又は鋳鋼製のショット及びグリット」などの粒度規格があります。詳しい内容は「研磨材の粒度」の項目で説明しています。

ただし、各研磨材メーカーが商品の特性や価値向上を目的に独自の粒度規格を採用している場合も多く、正確な粒度規格については、メーカーカタログなどを参照してご確認ください。

関連ページ

お問い合わせ contact

不二製作所のブラストは多種多様な用途に使われています。まずはお気軽にお問い合わせください。

-

東京本社

-

装置検討・修理相談に関するお問合せ

03-3686-5104 -

部品・研磨材購入に関するお問合せ

03-3686-5806

-

-

名古屋営業所

052-703-2291 -

大阪営業所

06-6190-2323

※各営業所でもテスト加工可能です。